一种实木板材的原料预处理方法与流程

1.本发明涉及实木板材技术领域,具体为一种实木板材的原料预处理方法。

背景技术:

2.实木板是采用完整的木材(原木)制成的木板材。实木板一般按照板材实质(原木材质)名称分类,没有统一的标准规格。实木板是相对于大量的非实木板而言的,如利用木材加工下脚料、农作物秸秆、谷壳、花生壳等材料生产的胶合板、压模板等。实木板板材坚固耐用、纹路自然,大都具有天然木材特有的芳香,具有较好的吸湿性和透气性,有益于人体健康,不造成环境污染,是制作高档家具、装修房屋的优质板材。一些特殊材质(如榉木)的实木板还是制造枪托、精密仪表的理想材料。

3.通过砍伐得到的实木原料无法直接进行加工,需要先经过预处理。传统的实木板材原料预处理方法设计不够合理,实木原料中往往会残留有大量的水分,从而使得实木原料的表面发生霉变,并且实木原料表面的有害菌类和虫害无法彻底杀死,严重影响了实木原料的耐用度和使用寿命,从而降低了成品质量,此外,实木板材在预处理完成后的转运过程中容易因碰撞而受损,因此现提出一种实木板材的原料预处理方法,用于解决上述问题。

技术实现要素:

4.本发明解决的技术问题在于克服现有技术的实木原料预处理方法设计不够合理,实木原料的表面容易发生霉变,无法彻底杀死实木原料表面的有害菌类和虫害,并且预处理完成后的转运过程中容易因碰撞而受损等缺陷,提供一种实木板材的原料预处理方法。所述一种实木板材的原料预处理方法具有设计合理,可有效去除实木原料中的水分,防止霉变,可彻底杀死实木原料表面的有害菌类和虫害,提高成品质量,并且避免实木板材在预处理完成后的转运过程中因碰撞而受损等特点。

5.为实现上述目的,本发明提供如下技术方案:一种实木板材的原料预处理方法,包括以下几个步骤:一、原料运输:将砍伐后所得到的实木原料通过运输设备运输至指定的预处理地点,运输过程中采取一系列措施对实木原料进行夹持固定;二、原料去皮与抛光:实木原料运输至指定的预处理地点后,通过专门的剥皮设备对实木原料进行去皮处理,去皮完成后,通过抛光设备对实木原料的表面进行抛光处理;三、原料切割:实木原料经过去皮与抛光处理后,通过裁切设备对其进行切割加工,以便将树状的实木原料加工成板材;四、防霉处理:在切割后所得的实木原料板材表面涂刷一层油性防霉剂;五、一次干燥:将经过防霉处理后的实木原料板材堆放至通风处进行风干处理;六、预处理液浸泡:将经过一次干燥后的实木原料板材浸泡于盛有预处理液的浸泡池中;七、二次干燥:浸泡完成后将实木原料板材从浸泡池中取出并装入干燥窑中,通过

干燥窑对实木原料进行加热烘干处理;八、检测与分类:对二次干燥后的实木原料板材进行抽查,根据相应的指标将实木原料板材分成合格品与不合格品两类,并将其中的不合格品挑选出来进行再次预处理,直至达到指标要求;九、包装与转运:通过包装箱对二次干燥后的实木原料合格品进行批量包装和打包,并通过运输设备将其转运至指定地点进行后续的加工处理工作。

6.优选的,对于原料去皮与抛光,通过粉碎设备对剥除的实木原料表皮进行粉碎处理。

7.优选的,对于一次干燥,风干时间控制在8~15天,经过一次干燥后的实木原料板材含水量控制在15%~20%。

8.优选的,对于预处理液浸泡,其浸泡时间控制在2~4天,预处理液为杀菌剂与杀虫剂的混合液。

9.优选的,对于预处理液浸泡,在浸泡过程中通过搅拌设备对预处理液进行搅拌处理,搅拌设备的转速控制在500~1000r/min。

10.优选的,对于二次干燥,干燥窑的内部温度控制在60~70℃,烘干时间为15~48h,经过二次干燥后的实木原料板材含水量控制在不超过10%。

11.优选的,对于包装与转运,在包装箱内填充泡沫塑料、海绵、橡胶垫等缓冲材料。

12.与现有技术相比,本发明的有益效果是:本发明对现有的实木原料预处理方法进行改进,通过一次干燥和二次干燥可有效去除实木原料中残留的水分,通过防霉处理工艺可有效抑制实木原料表面霉菌的生长,从而避免实木原料发生霉变,并且通过预处理液浸泡工艺可抑制实木原料表面各种有害菌类的生长,并起到杀虫的作用,从而保证了实木原料的耐用度和使用寿命,继而大大提高了成品质量,此外,在实木原料预处理完成后,通过在包装箱内填充泡沫塑料、海绵、橡胶垫等缓冲材料,可对包装盒内的实木原料板材进行缓冲保护,从而有效避免了实木板材原料在预处理完成后的转运过程中因碰撞而受损。

附图说明

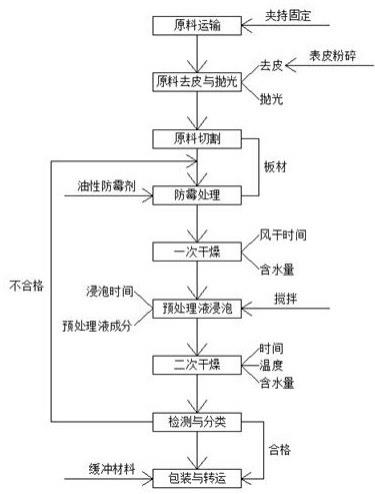

13.图1为本发明的预处理方法流程示意图。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.实施例1:请参阅图1,本发明提供一种技术方案:一种实木板材的原料预处理方法,包括以下几个步骤:一、原料运输:将砍伐后所得到的实木原料通过运输设备运输至指定的预处理地点,运输过程中采取一系列措施对实木原料进行夹持固定,以防止实木原料在运输过程中

发生滚动和碰撞而受损;二、原料去皮与抛光:实木原料运输至指定的预处理地点后,通过专门的剥皮设备对实木原料进行去皮处理,以便将实木原料的表皮剥除,去皮完成后,通过抛光设备对实木原料的表面进行抛光处理,以便去除去皮后残留的毛刺;对于原料去皮与抛光,通过粉碎设备对剥除的实木原料表皮进行粉碎处理,以方便对其进行后续的清理工作;三、原料切割:实木原料经过去皮与抛光处理后,通过裁切设备对其进行切割加工,以便将树状的实木原料加工成板材;四、防霉处理:在切割后所得的实木原料板材表面涂刷一层油性防霉剂,以抑制实木原料表面霉菌的生长;五、一次干燥:将经过防霉处理后的实木原料板材堆放至通风处进行风干处理,以便去除实木原料板材中的水分;对于一次干燥,风干时间控制在8天,经过一次干燥后的实木原料板材含水量控制在20%;六、预处理液浸泡:将经过一次干燥后的实木原料板材浸泡于盛有预处理液的浸泡池中,以抑制各种有害菌类的生长,并起到杀虫的作用;对于预处理液浸泡,其浸泡时间控制在2天,预处理液为杀菌剂与杀虫剂的混合液;对于预处理液浸泡,在浸泡过程中通过搅拌设备对预处理液进行搅拌处理,以便使得预处理液与实木原料板材充分接触和混合,搅拌设备的转速控制在500r/min;七、二次干燥:浸泡完成后将实木原料板材从浸泡池中取出并装入干燥窑中,通过干燥窑对实木原料进行加热烘干处理,以便再次去除实木原料板材中的水分,直至含水量符合合格标准;对于二次干燥,干燥窑的内部温度控制在60℃,烘干时间为15h,经过二次干燥后的实木原料板材含水量控制在不超过15%;八、检测与分类:对二次干燥后的实木原料板材进行抽查,根据相应的指标将实木原料板材分成合格品与不合格品两类,并将其中的不合格品挑选出来进行再次预处理,直至达到指标要求;九、包装与转运:通过包装箱对二次干燥后的实木原料合格品进行批量包装和打包,并通过运输设备将其转运至指定地点进行后续的加工处理工作;对于包装与转运,在包装箱内填充泡沫塑料、海绵、橡胶垫等缓冲材料,以便对包装盒内的实木原料板材进行缓冲保护。

16.实施例2:请参阅图1,本发明提供一种技术方案:一种实木板材的原料预处理方法,包括以下几个步骤:一、原料运输:将砍伐后所得到的实木原料通过运输设备运输至指定的预处理地点,运输过程中采取一系列措施对实木原料进行夹持固定,以防止实木原料在运输过程中发生滚动和碰撞而受损;二、原料去皮与抛光:实木原料运输至指定的预处理地点后,通过专门的剥皮设备

对实木原料进行去皮处理,以便将实木原料的表皮剥除,去皮完成后,通过抛光设备对实木原料的表面进行抛光处理,以便去除去皮后残留的毛刺;对于原料去皮与抛光,通过粉碎设备对剥除的实木原料表皮进行粉碎处理,以方便对其进行后续的清理工作;三、原料切割:实木原料经过去皮与抛光处理后,通过裁切设备对其进行切割加工,以便将树状的实木原料加工成板材;四、防霉处理:在切割后所得的实木原料板材表面涂刷一层油性防霉剂,以抑制实木原料表面霉菌的生长;五、一次干燥:将经过防霉处理后的实木原料板材堆放至通风处进行风干处理,以便去除实木原料板材中的水分;对于一次干燥,风干时间控制在12天,经过一次干燥后的实木原料板材含水量控制在17%;六、预处理液浸泡:将经过一次干燥后的实木原料板材浸泡于盛有预处理液的浸泡池中,以抑制各种有害菌类的生长,并起到杀虫的作用;对于预处理液浸泡,其浸泡时间控制在3天,预处理液为杀菌剂与杀虫剂的混合液;对于预处理液浸泡,在浸泡过程中通过搅拌设备对预处理液进行搅拌处理,以便使得预处理液与实木原料板材充分接触和混合,搅拌设备的转速控制在800r/min;七、二次干燥:浸泡完成后将实木原料板材从浸泡池中取出并装入干燥窑中,通过干燥窑对实木原料进行加热烘干处理,以便再次去除实木原料板材中的水分,直至含水量符合合格标准;对于二次干燥,干燥窑的内部温度控制在65℃,烘干时间为24h,经过二次干燥后的实木原料板材含水量控制在不超过12%;八、检测与分类:对二次干燥后的实木原料板材进行抽查,根据相应的指标将实木原料板材分成合格品与不合格品两类,并将其中的不合格品挑选出来进行再次预处理,直至达到指标要求;九、包装与转运:通过包装箱对二次干燥后的实木原料合格品进行批量包装和打包,并通过运输设备将其转运至指定地点进行后续的加工处理工作;对于包装与转运,在包装箱内填充泡沫塑料、海绵、橡胶垫等缓冲材料,以便对包装盒内的实木原料板材进行缓冲保护。

17.实施例3:请参阅图1,本发明提供一种技术方案:一种实木板材的原料预处理方法,包括以下几个步骤:一、原料运输:将砍伐后所得到的实木原料通过运输设备运输至指定的预处理地点,运输过程中采取一系列措施对实木原料进行夹持固定,以防止实木原料在运输过程中发生滚动和碰撞而受损;二、原料去皮与抛光:实木原料运输至指定的预处理地点后,通过专门的剥皮设备对实木原料进行去皮处理,以便将实木原料的表皮剥除,去皮完成后,通过抛光设备对实木原料的表面进行抛光处理,以便去除去皮后残留的毛刺;

对于原料去皮与抛光,通过粉碎设备对剥除的实木原料表皮进行粉碎处理,以方便对其进行后续的清理工作;三、原料切割:实木原料经过去皮与抛光处理后,通过裁切设备对其进行切割加工,以便将树状的实木原料加工成板材;四、防霉处理:在切割后所得的实木原料板材表面涂刷一层油性防霉剂,以抑制实木原料表面霉菌的生长;五、一次干燥:将经过防霉处理后的实木原料板材堆放至通风处进行风干处理,以便去除实木原料板材中的水分;对于一次干燥,风干时间控制在15天,经过一次干燥后的实木原料板材含水量控制在15%;六、预处理液浸泡:将经过一次干燥后的实木原料板材浸泡于盛有预处理液的浸泡池中,以抑制各种有害菌类的生长,并起到杀虫的作用;对于预处理液浸泡,其浸泡时间控制在4天,预处理液为杀菌剂与杀虫剂的混合液;对于预处理液浸泡,在浸泡过程中通过搅拌设备对预处理液进行搅拌处理,以便使得预处理液与实木原料板材充分接触和混合,搅拌设备的转速控制在1000r/min;七、二次干燥:浸泡完成后将实木原料板材从浸泡池中取出并装入干燥窑中,通过干燥窑对实木原料进行加热烘干处理,以便再次去除实木原料板材中的水分,直至含水量符合合格标准;对于二次干燥,干燥窑的内部温度控制在70℃,烘干时间为48h,经过二次干燥后的实木原料板材含水量控制在不超过10%;八、检测与分类:对二次干燥后的实木原料板材进行抽查,根据相应的指标将实木原料板材分成合格品与不合格品两类,并将其中的不合格品挑选出来进行再次预处理,直至达到指标要求;九、包装与转运:通过包装箱对二次干燥后的实木原料合格品进行批量包装和打包,并通过运输设备将其转运至指定地点进行后续的加工处理工作;对于包装与转运,在包装箱内填充泡沫塑料、海绵、橡胶垫等缓冲材料,以便对包装盒内的实木原料板材进行缓冲保护。

18.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1