一种碳化结构板的生产工艺的制作方法

1.本发明涉及碳化结构板的生产技术领域,特别涉及一种碳化结构板的生产工艺。

背景技术:

2.碳化结构板在碳化过程中是将切制成片状的木片板经过干燥、碳化、表面处理、裁切、涂胶贴合、冷压定型等工序制作而成,碳化结构板中的碳化处理是将木片板经过高温碳化处理的过程中之后对其尺寸进行固定,从而使得碳化结构板在使用过程中不易因环境湿度的问题产生尺寸变化,而切制成片的木片板内含有较多的水分,因此在木片板碳化处理之前需要对木片板进行干燥处理。

3.现有的木片板干燥处理是将多个木片板通过隔板隔开码垛堆放,然后再将多个木片板进行加热干燥,但是在碳化结构板的原料木片板干燥的过程中存在以下问题:1.码垛放置的木片板在进行干燥处理时,码垛放置的中部木片板与码垛放置的外侧木片板的受热程度不一致,从而易出现木片板受热不均匀的问题。

4.2.木片板在进行干燥处理时,由于木片板堆积较多,加热板的加热面积有限,从而造成木片板的加热干燥效率降低。

技术实现要素:

5.为了解决上述问题,本发明采用以下技术方案,一种碳化结构板的生产工艺,其使用了一种碳化结构板的生产装置,该碳化结构板的生产装置包括干燥箱、进料口、排气通槽、湿气排出机构、加热板和转动机构,所述干燥箱为矩形空腔结构,干燥箱的上端面开设有进料口,干燥箱的上端面靠近左端处开设有与其内腔相连通的排气通槽,排气通槽位于进料口的左侧,排气通槽内设置有湿气排出机构,干燥箱的左右内壁之间安装有加热板,干燥箱的前后内壁之间安装有转动机构。

6.所述转动机构包括转动轴、电动机、链条、连接板、放置座、卡槽、滑槽、t型条、立板、磁铁板和开合组,所述干燥箱的前后内壁之间转动连接有上下对称布置的转动轴,其中一个转动轴的后端贯穿干燥箱后与通过机架安装在干燥箱后端面的电动机相连接,转动轴上固定套设有从前向后等距离排布的链轮,上下相对应的链轮之间通过链条传动连接,链条之间通过角板共同安装有多个连接板,连接板沿链条均匀排布,连接板上安装有放置座,放置座远离连接板的端面开设有卡槽,卡槽内放置有木片板,放置座上开设有对称布置的滑槽,滑槽位于卡槽的两侧,滑槽为倒t型结构,卡槽内滑动连接有t型条,t型条上从前向后等距离安装有立板,前后相对应的立板靠近木片板的端面共同安装有磁铁板,两个磁铁板分别位于木片板的两侧,两个磁铁板的磁性相反,卡槽内设置有开合组。

7.采用上述碳化结构板的生产装置进行碳化结构板的生产时具体生产工艺如下:

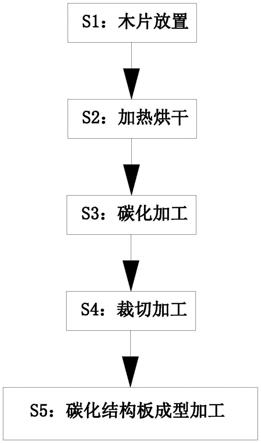

8.s1、木片放置:先木材切制成片状结构,之后再将木片板从进料口放入干燥箱内,通过推动柱将卡槽两侧的磁铁板打开,从而使得木片板进入卡槽内,之后气缸带动推动柱向后移动,磁铁板在磁力的作用下将木片板卡紧,电动机通过转动轴带动链条间歇转动,从

而使得多个木片板分别卡在多个卡槽内。

9.s2、加热烘干:木片板放置完成之后,将加热板通电,通过加热板对木片板进行加热,在加热的同时电动机带动木片板间歇转动。

10.s3、碳化加工:当木片板烘干之后,从进料口再将木片板取出,之后再将取出的木片板通过碳化处理与表面处理制成横立纹交叉结构的碳化板。

11.s4、裁切加工:利用大型卧式带锯对步骤s3中压制成型的碳化板进行竖直分切成规格尺寸的横立纹交叉结构的碳化单板。

12.s5、碳化结构板成型加工:将步骤s4中的碳化单板进行双面涂胶,涂胶后双面贴合上横纹桦木无节单板,并采用冷压机进行压制成型横立纹交叉结构的碳化结构板,之后对压制成型后的碳化结构板裁切后放置到平衡窑进行平衡处理,平衡处理后再对平衡处理后的碳化结构板进行表面修补、砂光和覆膜处理;碳化结构板采用横立纹交叉结构使得横立纹结构互相牵制板材变形系数,从而使得板材稳定性更高,不易变形。

13.作为本发明的一种优选技术方案,所述开合组包括移动通槽、推杆、支架、气缸、推动柱和弧形凹槽,所述卡槽的前后内壁均开设有贯穿卡槽的移动通槽,t型条的竖直段安装有前后对称布置的推杆,推杆贯穿移动通槽,干燥箱的前后内壁均通过支架安装有气缸,气缸的伸缩端安装有推动柱,推动柱位于链条顶部的左右两个推杆之间,推动柱上开设有弧形凹槽,在木片板加热的过程中链条带动木片板移动翻转,使得木片板可以得到更加均匀的受热,同时提高了木片板的干燥速度。

14.作为本发明的一种优选技术方案,所述加热板为开口向上的匚型结构,且加热板的水平段位于转动轴的下方,加热板的前后两端与干燥箱内壁固定连接,加热板的侧壁为波浪形结构,加热板上开设有呈矩阵排布的吹风孔,干燥箱的右端面外壁通过机座安装有风机,风机的出风口安装有与干燥箱相连通的连接管,加热板为波浪形结构,增加了加热板的加热面积。

15.作为本发明的一种优选技术方案,所述卡槽的四个内壁均开设有呈矩阵排布的进气孔,进气孔向远离木片板的一侧倾斜,进气孔倾斜使得吹入的风在放置座转动时从放置座侧面顺利的进入卡槽内。

16.作为本发明的一种优选技术方案,所述磁铁板靠近木片板的端面安装有呈矩阵排布的抵紧柱,抵紧柱靠近木片板的一端安装有橡胶套,磁铁板通过抵紧柱对木片板进行抵紧固定,减小了磁铁板与木片板之间的接触面积,从而使得木片板可以得到均匀的受热,同时抵紧柱上的橡胶套可避免抵紧柱将木片板卡伤。

17.作为本发明的一种优选技术方案,所述t型条的下端面开设有弧形槽,弧形槽的前后两端面之间转动连接有移动辊,移动辊与滑槽之间滚动接触,移动辊便于t型条在滑槽内移动,减小t型条与滑槽之间的摩擦力。

18.作为本发明的一种优选技术方案,所述干燥箱的上端面内壁前后对称开设有支撑槽,支撑槽位于进料口的前后两侧,支撑槽内滑动连接有t型板,两个t型板之间安装漏板斗,漏板斗的左端面安装有拉板,漏板斗以便于木片板准确的插入卡槽内,提高了木片板卡入卡槽的准确度。

19.作为本发明的一种优选技术方案,所述干燥箱的上端面开设有放置槽,放置槽与进料口相连通,放置槽的右侧下端面开设有倒t型槽,倒t型槽内滑动设置有限位板,限位板

为倒t型结构,限位板的上端面安装有与放置槽滑动连接有端盖,端盖的上端面安装与推动板,限位板在滑动的同时对端盖进行限位,避免端盖从放置槽移出。

20.作为本发明的一种优选技术方案,所述端盖的下端面安装有密封橡胶垫,密封橡胶垫在端盖将进料口封闭之后对进料口进行密封,避免木片板干燥处理时产生的水蒸气从进料口排出的问题。

21.本发明的有益效果在于:1.本发明采用的转动机构可同时带动多个木片板移动翻转,木片板的移动翻转可使得加热板中散发出的热量均匀的进入木片板内,以使得木片板得到均匀的受热,避免出现木片板受热干燥不均匀的问题,将加热板的侧壁制作成波浪形结构增加其加热面积,同时利用风机将散发出的热量吹入木片板内,加快木片板的干燥速度,从而提高碳化结构板的加工效率。

22.2.本发明中的立板在磁铁板将木片板固定时对木片板进行支撑,使得木板与链条之间始终处于垂直状态,避免木片板在转动过程中倾斜造成木片板变形的问题。

23.3.本发明中的木片板从进料口与漏板斗送入卡槽内,漏板斗便于木片板准确的插入卡槽内,提高了木片板卡入卡槽的准确度。

附图说明

24.下面结合附图和实施例对本发明进一步说明。

25.图1是本发明的工艺流程图。

26.图2是本发明的第一立体结构示意图。

27.图3是本发明的第二立体结构示意图。

28.图4是本发明连接板、立板、磁铁板、木片板与进气孔之间的立体结构示意图。

29.图5是本发明图4的a处放大图。

30.图6是本发明的俯视图。

31.图7是本发明图6的b

‑

b向剖视图。

32.图8是本发明图7的c处放大图。

33.图9是本发明图7的d处放大图。

34.图10是本发明的主视图。

35.图11是本发明图10的e

‑

e向剖视图。

36.图12是本发明图11的g处放大图。

37.图中:1、干燥箱;10、支撑槽;11、t型板;12、漏板斗;13、拉板;14、放置槽;15、倒t型槽;16、限位板;17、端盖;170、密封橡胶垫;18、推动板;2、进料口;3、排气通槽;4、湿气排出机构;5、加热板;50、吹风孔;51、风机;6、转动机构;60、转动轴;61、电动机;62、链条;63、连接板;64、放置座;65、卡槽;650、进气孔;66、木片板;67、滑槽;68、t型条;680、移动辊;69、立板;601、磁铁板;602、开合组;603、移动通槽;604、推杆;605、支架;606、气缸;607、推动柱;608、弧形凹槽;610、抵紧柱;611、橡胶套。

具体实施方式

38.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

39.参阅图2与图3,一种碳化结构板的生产工艺,其使用了一种碳化结构板的生产装置,该碳化结构板的生产装置包括干燥箱1、进料口2、排气通槽3、湿气排出机构4、加热板5和转动机构6,所述干燥箱1为矩形空腔结构,干燥箱1的上端面开设有进料口2,干燥箱1的上端面靠近左端处开设有与其内腔相连通的排气通槽3,排气通槽3位于进料口2的左侧,排气通槽3内设置有湿气排出机构4,干燥箱1的左右内壁之间安装有加热板5,干燥箱1的前后内壁之间安装有转动机构6。

40.参阅图6、图7、图8与图9,所述转动机构6包括转动轴60、电动机61、链条62、连接板63、放置座64、卡槽65、滑槽67、t型条68、立板69、磁铁板601和开合组602,所述干燥箱1的前后内壁之间转动连接有上下对称布置的转动轴60,其中一个转动轴60的后端贯穿干燥箱1后与通过机架安装在干燥箱1后端面的电动机61相连接,转动轴60上固定套设有从前向后等距离排布的链轮,上下相对应的链轮之间通过链条62传动连接,链条62之间通过角板共同安装有多个连接板63,连接板63沿链条62均匀排布,连接板63上安装有放置座64,放置座64远离连接板63的端面开设有卡槽65,卡槽65内放置有木片板66,放置座64上开设有对称布置的滑槽67,滑槽67位于卡槽65的两侧,滑槽67为倒t型结构,卡槽65内滑动连接有t型条68,t型条68上从前向后等距离安装有立板69,前后相对应的立板69靠近木片板66的端面共同安装有磁铁板601,两个磁铁板601分别位于木片板66的两侧,两个磁铁板601的磁性相反,卡槽65内设置有开合组602。

41.参阅图12,所述开合组602包括移动通槽603、推杆604、支架605、气缸606、推动柱607和弧形凹槽608,所述卡槽65的前后内壁均开设有贯穿卡槽65的移动通槽603,t型条68的竖直段安装有前后对称布置的推杆604,推杆604贯穿移动通槽603,干燥箱1的前后内壁均通过支架605安装有气缸606,气缸606的伸缩端安装有推动柱607,推动柱607位于链条62顶部的左右两个推杆604之间,推动柱607上开设有弧形凹槽608。

42.工作时,启动电动机61,电动机61带动转动轴60间歇转动,之后将进料口2打开,在转动轴60间歇停止时启动气缸606,气缸606带动推动柱607向链条62顶部的卡槽65移动,推动柱607与左右两个推杆604接触时推动左右两个推杆604分别向两侧移动,推杆604通过t型条与立板69带动磁铁向两侧移动,然后再将木片板66从进料口2送入至干燥箱1内,使得木片板66卡在卡槽65内,之后气缸606伸缩端收缩带动两个推动柱607向干燥箱1前后两侧内壁移动,推动柱607不再与推杆604接触,从而使两个磁铁板601通过磁力相吸的作用下向木片板66移动,并将木片板66卡紧固定,立板69通过磁铁板601将木片板66固定的同时对木片板66进行支撑,避免木片板66在转动过程中倾斜造成木片板66变形的问题,然后转动轴60转动带动木片板66移动,当转动轴60再次间歇停止时,此时位于链条62顶部的卡槽65为空位,然后重复上述步骤将下一个木片板66放置在卡槽65内,木片板66全部放入干燥箱1内固定之后,将进料口2封闭,然后通过加热板5加热,在木片板66加热的过程中链条62带动木片板66移动翻转,使得木片板66可以得到更加均匀的受热,同时提高了木片板66的干燥速度,磁铁板601采用多个立板69连接在t型条68上,从而减小了立板69对木片板66阻挡面积,使得木片板66的受热面积增加,湿气排出机构4对木片板66加热烘干的过程中产生的水蒸气进行排出,通过磁铁板601对木片板66进行固定,当木片板66的厚度因其内的水分蒸发变薄时,磁铁板601可及时对木片板66卡紧,防止木片板66从两个磁铁板601之间滑落。

43.参阅图7,所述加热板5为开口向上的匚型结构,且加热板5的水平段位于转动轴60

的下方,加热板5的前后两端与干燥箱1内壁固定连接,加热板5的侧壁为波浪形结构,加热板5上开设有呈矩阵排布的吹风孔50,干燥箱1的右端面外壁通过机座安装有风机51,风机51的出风口安装有与干燥箱1相连通的连接管。

44.工作时,加热板5为波浪形结构,增加了加热板5的加热面积,加热板5在加热的同时风机51向干燥箱1内送风,风从加热板5的吹风孔50吹在木片板66上,风在吹入过程中将加热板5上的热量一起带入木片板66上,从而实现干燥吹风的效果,加快木片板66的干燥速度,提高碳化结构板的生产效率。

45.参阅图8,所述卡槽65的四个内壁均开设有呈矩阵排布的进气孔650,进气孔650向远离木片板66的一侧倾斜,热风在木片板66转动的同时从进气孔650进入卡槽65内对木片板66进行干燥处理,防止出现卡槽65内的部分木片板66难以得到有效干燥的问题,进气孔650倾斜使得吹入的风在放置座64转动时从放置座侧面顺利的进入卡槽65内。

46.参阅图9,所述磁铁板601靠近木片板66的端面安装有呈矩阵排布的抵紧柱610,抵紧柱610靠近木片板66的一端安装有橡胶套611,工作时,磁铁板601通过抵紧柱610对木片板66进行抵紧固定,减小了磁铁板601与木片板66之间的接触面积,从而使得木片板66可以得到均匀的受热,同时抵紧柱610上的橡胶套611可避免抵紧柱610将木片板66卡伤。

47.参阅图8,所述t型条68的下端面开设有弧形槽,弧形槽的前后两端面之间转动连接有移动辊680,移动辊680与滑槽67之间滚动接触,移动辊680便于t型条68在滑槽67内移动,减小t型条68与滑槽67之间的摩擦力。

48.参阅图3,所述干燥箱1的上端面内壁前后对称开设有支撑槽10,支撑槽10位于进料口2的前后两侧,支撑槽10内滑动连接有t型板11,两个t型板11之间安装漏板斗12,漏板斗12的左端面安装有拉板13,工作时,进料口2打开之后,通过拉板13带动漏板斗12移动至进料口2的下方,然后将木片板66从进料口2与漏板斗12送入卡槽65内,漏板斗12以便于木片板66准确的插入卡槽65内,提高了木片板66卡入卡槽65的准确度。

49.参阅图2,所述干燥箱1的上端面开设有放置槽14,放置槽14与进料口2相连通,放置槽14的右侧下端面开设有倒t型槽15,倒t型槽15内滑动设置有限位板16,限位板16为倒t型结构,限位板16的上端面安装有与放置槽14滑动连接有端盖17,端盖17的上端面安装与推动板18。

50.工作时,通过推动板18推动端盖17向右移动,从而将进料口2打开,限位板16在端盖17移动时在倒t型槽15内滑动,限位板16在滑动的同时对端盖17进行限位,避免端盖17从放置槽14移出。

51.参阅图7,所述端盖17的下端面安装有密封橡胶垫170,密封橡胶垫170在端盖17将进料口2封闭之后对进料口2进行密封,避免木片板66干燥处理时产生的水蒸气从进料口2排出的问题。

52.一种碳化结构板的生产工艺包括以下步骤:

53.s1、木片放置:先木材切制成片状结构,然后打开进料口2,通过拉板13带动漏板斗12移动至进料口2的下方,之后启动电动机61,电动机61带动转动轴60间歇转动,在转动轴60间歇停止时启动气缸606,气缸606带动推动柱607向链条62顶部的卡槽65移动,推动柱607与左右两个推杆604接触时推动左右两个推杆604分别向两侧移动,推杆604通过t型条与立板69带动磁铁板601向两侧移动,然后再将木片板66然后将木片板66从进料口2与漏板

斗12送入卡槽65内,使得木片板66卡在卡槽65内,之后气缸606的移动端收缩带动两个推动柱607分别向干燥箱1的前后内壁移动,推动柱607不再与推杆604接触,从而使磁铁板601通过磁力相吸的作用下向木片板66移动,并将木片板66卡紧固定,然后转动轴60转动带动木片板66移动,当转动轴60再次间歇停止时,此时位于链条62顶部的卡槽65为空位,然后重复上述步骤将下一个木片板66放置在卡槽65内,木片板66全部放入干燥箱1内固定之后,将进料口2封闭。

54.之后通过加热板5加热,加热板5在加热的同时风机51向干燥箱1内送风,风从加热板5的吹风孔50吹在木片板66上,风在吹入过程中将加热板5上的热量一起带入木片板66上,木片板66加热的过程中链条62带动木片板66移动翻转,使得木片板66可以得到更加均匀的受热,湿气排出机构4对木片板66加热烘干的过程中产生的水蒸气进行排出。

55.s2、加热烘干:木片板66放置完成之后,将加热板5通电,通过加热板5对木片板66进行加热,在加热的同时电动机61带动木片板66间歇转动;

56.s3、碳化加工:当木片板烘干之后,从进料口再将木片板取出,之后再将取出的木片板通过碳化处理与表面处理制成横立纹交叉结构的碳化板。

57.s4、裁切加工:利用大型卧式带锯对步骤s3中压制成型的碳化板进行竖直分切成规格尺寸的横立纹交叉结构的碳化单板。

58.s5、碳化结构板成型加工:将步骤s4中的碳化单板进行双面涂胶,涂胶后双面贴合上横纹桦木无节单板,并采用冷压机进行压制成型横立纹交叉结构的碳化结构板,之后对压制成型后的碳化结构板裁切后放置到平衡窑进行平衡处理,平衡处理后再对平衡处理后的碳化结构板进行表面修补、砂光和覆膜处理;碳化结构板采用横立纹交叉结构使得横立纹结构互相牵制板材变形系数,从而使得板材稳定性更高,不易变形。

59.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1