一种胶合板加工工艺的制作方法

1.本发明属于胶合板加工技术领域,尤其是一种胶合板加工工艺。

背景技术:

2.胶合板是家具常用材料之一,为人造板三大板之一,亦可供飞机、船舶、火车、汽车、建筑和包装箱等作用;木材染色是染料与木材发生化学或物理化学反应,使木材具有一定坚牢色泽的加工过程,是提高木材表面质量、改善木材视觉特性和提高木材附加值的重要手段,现有的染色手段通常是将木材浸在染料槽内,通过60-80℃的温度处理进行的;但是上述的染色手段需要4-6h的时间对于板材进行浸泡,极易造成板面变形。

技术实现要素:

3.有鉴于此,本发明要解决的技术问题在于提供一种胶合板加工工艺,该技术能够在减少对于胶合板整体的染色时间的同时,提高对于胶合板的染色效果。

4.本发明提供了一种胶合板加工工艺,包括以下步骤:

5.s1:将原木锯断、蒸煮、扒皮、定芯、旋切、剪切、干燥后,制得长板;

6.s2:对长板进行漂白、染色、涂胶;

7.s3:将多块长板拼接组合成带有空腔的扁平状胶合板箱;

8.s4:在胶合板箱上均匀开出16-32个贯穿胶合板箱的圆孔;

9.s5:向圆孔内注入胶水和碎木后,在圆孔处安装密封塞,形成实心胶合板;

10.s6:对胶合板上端进行2-5次的喷漆;

11.s7:利用震压装置对密封塞进行交替压动,使漆料进入胶合板表面深处。

12.优选地,所述长板的材料为杉木或柏木。

13.优选地,所述漂白的材料为过氧化氢或亚氨酸钠。

14.优选地,对胶合板箱进行喷漆处理时,喷漆喷幅为15-25cm。

15.优选地,对胶合板箱进行喷漆处理时,喷漆压力为0.2-0.8mpa。

附图说明

16.下面结合附图和具体实施方法对本发明做进一步详细的说明。

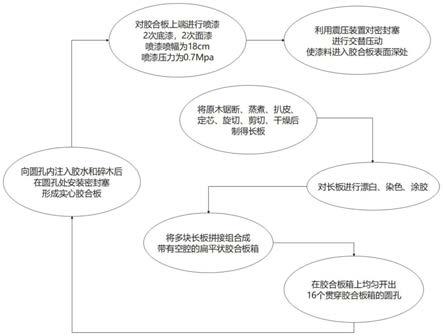

17.图1为本发明提供的实施例1的流程图;

18.图2为本发明提供的实施例2的流程图;

19.图3为本发明提供的对比例1的流程图;

20.图4为本发明提供的对比例2的流程图;

21.图5为本发明提供的震压装置的结构示意图;

22.图6为本发明提供的胶合板箱的结构示意图;

23.图7为本发明提供的u型连接板的结构示意图;

24.图8为本发明提供的夹板臂的结构示意图;

25.图9为本发明提供的托板的结构示意图;

26.图10为本发明提供的滑行臂的结构示意图;

27.图11为本发明提供的控制槽架的结构示意图;

28.图12为本发明提供的换位轮的结构示意图。

具体实施方式

29.实施例1:

30.s1:将原木锯断、蒸煮、扒皮、定芯、旋切、剪切、干燥后,制得长板;

31.s2:对长板进行漂白、染色、涂胶;

32.s3:将多块长板拼接组合成带有空腔的扁平状胶合板箱;

33.s4:在胶合板箱上均匀开出16个贯穿胶合板箱的圆孔;

34.s5:向圆孔内注入胶水和碎木后,在圆孔处安装密封塞,形成实心胶合板;

35.s6:对胶合板上端进行喷漆,2次底漆,2次面漆,喷漆喷幅为18cm,喷漆压力为0.7mpa;

36.s7:利用震压装置对密封塞进行交替压动,使漆料进入胶合板表面深处。

37.实施例2:

38.s1:将原木锯断、蒸煮、扒皮、定芯、旋切、剪切、干燥后,制得长板;

39.s2:对长板进行漂白、染色、涂胶;

40.s3:将多块长板拼接组合成带有空腔的扁平状胶合板箱;

41.s4:在胶合板箱上均匀开出32个贯穿胶合板箱的圆孔;

42.s5:向圆孔内注入胶水和碎木后,在圆孔处安装密封塞,形成实心胶合板;

43.s6:对胶合板上端进行喷漆,2次面漆,喷漆喷幅为20cm,喷漆压力为0.6mpa;

44.s7:利用震压装置对密封塞进行交替压动,使漆料进入胶合板表面深处。

45.对比例1:

46.s1:将原木锯断、蒸煮、扒皮、定芯、旋切、剪切后,制得长板;

47.s2:对长板进行漂白、染色、涂胶;

48.s3:将多块长板拼接组合成带有空腔的扁平状胶合板箱;

49.s4:在胶合板箱上均匀开出24个贯穿胶合板箱的圆孔;

50.s5:向圆孔内注入胶水和碎木后,在圆孔处安装密封塞,形成实心胶合板;

51.s6:对胶合板上端进行喷漆,3次面漆,喷漆喷幅为22cm,喷漆压力为0.2mpa;

52.s7:利用震压装置对密封塞进行交替压动,使漆料进入胶合板表面深处。

53.对比例2:

54.s1:将原木锯断、蒸煮、扒皮、定芯、旋切、剪切、干燥后,制得长板;

55.s2:对长板进行漂白、染色、涂胶;

56.s3:将多块长板拼接组合成带有空腔的扁平状胶合板箱;

57.s4:在胶合板箱上均匀开出20个贯穿胶合板箱的圆孔;

58.s5:向圆孔内注入胶水和碎木后,在圆孔处安装密封塞,形成实心胶合板;

59.s6:对胶合板上端进行喷漆,1次底漆,1次面漆,喷漆喷幅为25cm,喷漆压力为0.5mpa;

60.通过喷涂相同体积的漆料,分别检测实施例1-2和对比例1-2所加工出的胶合板的漆料浸入深度和加工所需时间,测试结果如表一所示:

[0061] 漆料浸入深度加工所需时间实施例16.3mm0.6h实施例25.3mm0.5h对比例13.2mm1h对比例20.8mm1.5h

[0062]

表一

[0063]

由表一可以看出,实施例1-2中所加工出的胶合板的漆料浸入深度较高,且加工所需时间较少,对比例1中由于没有对长板进行充分干燥,导致漆料浸入深度较低,而对比例2中没有采用震压装置对密封塞进行交替压动的工艺,漆料浸入深度较低,而实施例1-2中,采用的喷漆喷幅和喷漆压力不同,造成漆料浸入深度和加工所需时间具有略微差异,因此,采用实施例1-2中的方法能够在减少对于胶合板整体的染色时间的同时,提高对于胶合板的染色效果。

[0064]

参见图5-6:

[0065]

在胶合板箱501内填充的胶水和碎木设计,能够减少胶合板对于成型的板材消耗量;密封塞502的设计,能够提高胶合板整体的使用强度;进一步地,密封塞502安装在贯穿胶合板箱501的圆孔上,此种设计,能使需要在胶合板上安装钉子时,不会对胶合板的板面造成撕裂隐患,并且能够防止胶合板内部的填充木料泄露,最终提高胶合板产品的多种需求下的使用效果;所述底漆选用木料亲和的材料,面漆选用抗氧化和抗腐蚀的材料。

[0066]

所述密封塞502的两端分别与胶合板箱501的上下两侧贴合。

[0067]

所述密封塞502上设有注胶孔504。

[0068]

注胶孔504的设计,能够提高胶合板箱501与密封塞502之间的连接效果;进一步地,注胶孔504的设计,能够提高胶合板箱501与密封塞502之间胶水留存的空间。

[0069]

参见图5-10、图12:

[0070]

所述震压装置包括支撑架101、托板102、转架201、滑槽臂203、滑行臂401、衔接架405、换位轮406和磁块408,支撑架101上安装有用于托放胶合板箱501的托板102,支撑架101上安装有转架201,转架201上固定连接有滑槽臂203,滑槽臂203上滑动连接有滑行臂401,滑行臂401上安装有高度可调的衔接架405,衔接架405上转动连接有多个换位轮406,换位轮406的周侧安装有多组磁块408,密封塞502上设有铁片503,铁片503与磁块408配合,所述转架201上设置有用于对胶合板箱501的两侧进行夹紧的夹紧组件。

[0071]

通过夹紧组件将胶合板箱501进行夹紧,之后通过在滑槽臂203上滑动滑行臂401,使磁块408与不同位置的铁片503在竖直方向对齐,之后通过控制衔接架405进行升降,使磁块408对于铁片503进行砸击,从而使胶合板箱501的表面质地较软时,能够在不损伤胶合板箱501表面的情况下,对胶合板箱501整体进行竖直方向的震动,由于木质材料具有纤维特性,从而使胶合板箱501表面附着的漆料能够进入到胶合板箱501表面深处,继而在减少对于胶合板整体的染色时间的同时,提高对于胶合板的染色效果。

[0072]

参见图7-8:

[0073]

所述滑行臂401通过两个升降板403与衔接架405连接,升降板403与滑行臂401滑

动连接,升降板403与滑行臂401之间安装有弹簧,升降板403上安装有u型锁定板404,u型锁定板404与滑行臂401接触配合。

[0074]

使换位轮406上的磁块408与密封塞502上的铁片503之间具有一定距离,当磁块408与铁片503在竖直方向对齐后,在磁力的作用下,带动换位轮406上的磁块408对密封塞502上的铁片503进行压动,产生的震动,能使胶合板箱501上侧的漆料能够进入到胶合板箱501表面深处,从而使漆料的保护效果提高,同时提高对于胶合板箱501的防腐效果;继续移动滑行臂401后,磁块408与铁片503在竖直方向错开;升降板403与滑行臂401之间固定连接有弹簧,此种设计,能够使升降板403和滑行臂401之间具有相互远离的趋势,从而提高衔接架405上的换位轮406在高度方向上的自动复位效果;换位轮406周侧设有磁力大小不同的磁块408;u型锁定板404的设计,能够改变磁块408与铁片503之间的初始距离,配合调节具有不同磁力的磁块408朝向下方,使装置对于密封塞502上铁片503的击打力度进行改变。

[0075]

参见图7-8、图10:

[0076]

所述转架201转动连接在支撑架101上,转架201上固定连接有外齿环202,支撑架101上安装有用于驱动外齿环202以自身的轴线为轴进行转动的双轴电机103。

[0077]

外齿环202的虚拟轴线与转架201和支撑架101铰接处的销轴轴线共线;启动双轴电机103,使外齿环202以自身的轴线为轴进行转动,从而使夹紧组件能够在保持对胶合板箱501的夹紧状态时,对胶合板箱501进行晃动,使胶合板箱501内部填充的木料与胶水之间充分混合;进一步地,对胶合板箱501进行往复晃动的设计,能使胶合板箱501内部填充的木料不会在一处堆积。

[0078]

参见图7-8、图10:

[0079]

所述夹紧组件包括双向伸缩杆204、u型连接板301和夹板臂302,所述转架201上固定连接有双向伸缩杆204,双向伸缩杆204两侧的活动端上分别固定连接有一个u型连接板301,u型连接板301与转架201滑动连接,u型连接板301上固定连接有夹板臂302,夹板臂302与胶合板箱501的侧部配合。

[0080]

双向伸缩杆204的固定端与转架201固定连接,双向伸缩杆204两侧的活动端分别与两侧的u型连接板301固定连接,启动双向伸缩杆204,使两个夹板臂302向彼此靠近或彼此远离的方向进行移动,从而实现对于胶合板箱501的夹紧与松开,夹板臂302上设有辅助胶合板箱501对齐的斜面板,实现胶合板箱501的自动定位效果,并且能够提高晃动胶合板箱501时的装夹牢固效果;双向伸缩杆204可选用双向电动推杆或双向液压缸,双向伸缩杆204可由两个电动推杆或双向液压缸相反安装构成。

[0081]

参见图7-8、图10:

[0082]

所述双轴电机103一侧的输出轴上安装有与外齿环202传动连接的驱动轮,双轴电机103另一侧的输出轴上安装有转动臂104,转动臂104滑动连接在控制槽架402内,控制槽架402安装在滑行臂401上。

[0083]

启动双轴电机103,能使驱动轮和转动臂104同步转动,从而使装置将胶合板箱501进行晃动处理的同时,使滑行臂401在滑槽臂203上进行滑动,进一步提高漆料在胶合板箱501上的附着效果,进一步提高木料和胶水之间的混合效果。

[0084]

参见图7、图12:

[0085]

所述换位轮406上安装有t型锁定板407,t型锁定板407与衔接架405接触配合。

[0086]

t型锁定板407的设计,使具有不同磁力的磁块408的位置能够锁定;t型锁定板407上设有螺柱,螺柱与换位轮406螺纹连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1