一种仿格丽斯实木复合地板的生产工艺及其地板的制作方法

1.本发明属于建筑材料技术领域,涉及实木复合地板,尤其涉及一种仿格丽斯实木复合地板的生产工艺及其地板。

背景技术:

2.多层实木复合地板以不同厚度的天然名贵树种单板(木皮)为面层,以纹理纵横交错的实木单板制成的多层板为基材,涂布高性能、高耐磨、高环保的紫外光固化地板专用油漆而制成,广泛应用于家居建材行业。随着社会的发展,年轻一代的消费者更在意产品的性价比、自我个性的宣扬和体验感受,面对市场的变化需求,大胆而富有张力的配色不断冲击着现代人的时尚观,木地板不再只是以单纯的颜色或者纹理可以界定,带有特殊表面工艺和艺术效果的地板成为一种时尚浪潮。

3.现如今,冷色调已逐渐成为地面装饰的热捧色调,家居的色彩趋势走在回归自然的旅途上,这一色系的颜色看上去不张扬,不鲜亮,却自带高级感,仿佛蒙了一层灰调,但在整个画面中,相互制约、互相抵消,让视觉达到完美平衡。

4.格丽斯是半透明至透明的颜料着色剂,是一种擦涂用着色剂,又称仿古漆,由树脂溶解于脂溶性溶剂而得,干燥慢,颜色能渗透进木材的管孔内,适用于橡木、白蜡木、乌金木等纹理较深的基材,可以被擦拭、刷拭和做层次明暗,能够通过擦拭调整颜色的明暗深浅,增加涂膜颜色的层次感与木纹的清晰度,使整体颜色和谐、自然、富有层次感,充分展现木纹的优势;也可利用其半透明性降低板材亮度,使木材表面形成柔和对比,甚至是阴影效果,古典趣味由此而生。

5.水性格丽斯和格丽斯最大的区别在于溶剂,水性格丽斯(以无穷花为标准)以水作为稀释剂,纯水性,绿色环保;颜色透明性极高,约是油性格丽斯的三倍左右,具有很好的擦涂性。施工时可反复擦涂,粘度不会变大,表面易清理,干燥时间适中;打干刷清爽,没有滞刷之感;仿古效果极佳,立体感强,风格自然;木纹导管清晰,性能稳定。并且无穷花水性格丽斯(着色剂)可在uv漆上做底着色,不脱落、不起皮,附着力优,与uv底漆和面漆结合力好。

6.中国专利cn201811650241.5公开了一种地板正面格丽斯工艺,包含砂光-辊涂专用白底-人工手工擦面-多次分阶段固化-格丽斯-手工擦色等一系列工艺流程,通过优化工艺流程及相关工艺参数,将格丽斯工艺更好地应用起来,通过纯手工上色及机器辊涂,给产品表面呈现出不同的颜色重次感,带来活跃、年轻的视觉冲击,满足年轻市场的需求。中国专利cn201821344433.9公开了一种格丽斯漆木地板,在地板表面首先需要依次涂饰几层底漆,然后再进行格丽斯漆层的涂饰,后期需用干净的抹布将格丽斯层或多余的格丽斯擦掉,直至擦拭出明暗对比的层次及仿古效果。中国专利cn201710093988.4公开了一种仿强化板风格的uv漆木地板涂装工艺,将打磨后的素板辊涂白色底漆及水性uv底漆后再进行格丽斯工艺处理,采用人工手擦色工艺,制备一种颜色厚重感强、立体感好,区别于现有的木地板的适合出口到欧洲的涂装风格实木地板。

7.格丽斯是一种擦涂用着色剂,可将颜色填入木材的管孔内,并且能够通过擦拭调

整颜色的明暗深浅,增加涂膜颜色的层次感与木纹的清晰度,是美式涂装不可缺少的着色油漆。其产品特有的特征,迎合了人们向往自然、回归自然的心理需求,有着良好的市场前景。但很多辊涂白之后需要立即人工手擦,否则时间长了后效果不好;另外,人工擦拭较多,不同手法、轻重都有差别,效果不一致;部分格丽斯工艺需要先辊涂水性、再水性着色,再格丽斯,然后再进行手擦色处理,工艺较为复杂;部分做完底漆后然后再涂饰格丽斯层,还要再进行擦拭。

技术实现要素:

8.为了进一步完善格丽斯工艺,本发明公开了一种防格丽斯效果的实木复合地板的生产工艺。

9.一种仿格丽斯效果的实木复合地板的生产工艺,包括贴面

→

热压养生

→

开料

→

拉丝

→

成型

→

套格丽斯白

→

水性着色

→

底漆和面漆

→

包装成品,其中,

10.所述套格丽斯白工序为:在表板板面涂饰由水性附着剂与格丽斯白色浆混合而成的混合液,涂布量30~50g/m2,混合液的固含量约30~50%,粘度范围300~500cps,格丽斯白色浆的质量比为10~30%;涂饰后于80~130℃红外干燥1~5min,形成格丽斯白层,烘干后地板表面含水率6~12%;

11.所述水性着色工序为:以海绵辊刷或辊涂在格丽斯白层表面水性着色,涂布量10~30g/m2;涂布后于80~130℃红外干燥1~5min,烘干后地板表面含水率6~12%。

12.套格丽斯白工序中的混合液可加少量水调节,不超过格丽斯白色浆与水性附着剂质量总和的1~5%,搅拌分散均匀;所述格丽斯白色浆为慢干型白色浆,进一步的为乳白色混合液;格丽斯白色浆和其他辅助成分混合后的悬浊混合液,要保证色浆充分有效流平,结膜均匀;还要使色浆与木材及底漆之间具备较好的附着性,实现对木材表面进行增附遮盖。

13.使用自动辊涂设备进行辊涂;涂布后室温放置,使其向木材导管中渗透,并有一定程度的固化及交联后与下层有较好的附着性,冬天温度在5~15℃时放置3~5d,夏天温度在25~40℃时放置1~2天后即可进行下一工序。

14.本发明较优公开例中,所述贴面工序为:在纵横交错的多层板基材表面涂布经三聚氰胺改性的脲醛树脂胶水,单面施胶量90~180g/m2,贴覆一层硬质阔叶材单板/木皮(0.6~1.2mm),如柞木,然后0.8~0.9mpa冷压(预压)30~60min。

15.本发明较优公开例中,所述热压养生工序为:将热压后贴有木皮的基材养生。

16.养生使胶水充分固化,木皮与基材稳定牢固结合。针对不同树种、厚度的木皮,不同的基材规格,使用不同的工艺(压力、时间、温度),确保产品具有最佳的胶合强度及良好的稳定性。

17.本发明较优公开例中,所述开料工序为:将养生后的基材裁切成板条,背面砂光定厚。

18.本发明较优公开例中,所述拉丝工序为:使用拉丝设备在地板板面上进行拉丝处理,拉丝深度在0.20~0.50mm,不宜过深或过浅,保证后续套色工艺的有序进行,又不至使管孔被填平。

19.本发明较优公开例中,所述成型工序为:开料之后继续进行企口处理,即成型。

20.本发明较优公开例中,所述底漆和面漆为:水性着色后涂饰底漆和面漆,包含附着

力底涂层、加硬底涂层等。

21.在涂饰底漆之前,先涂布紫外光固化漆15~30g/m2,防止地板吸潮和防虫蛀;再涂布4道uv底漆,然后涂饰面漆,涂布完成后立即进行紫外光固化。4道底漆和两道面漆,总共十道,总油漆涂布量90~110g/m2。具体工艺根据不同材种、不同厚度木皮的地板而定。

22.本发明较优公开例中,所述成品工序为:涂布油漆之后的成品地板,经人工逐一对照样板进行分拣,品质qc检测后进行下线、包装。

23.根据本发明工艺所制得的仿格丽斯效果的实木复合地板,以纵横交错的多层板基材层为芯层,涂胶后贴附表层与底层,在表层之上设置仿古层,仿古层之上为仿格丽斯效果层,其表面为uv油漆层。

24.所述纵横交错的多层板基材层厚度为10~15mm;进一步的,由7~11层硬质阔叶材经涂胶后以纹理纵横交错排列组坯热压胶合而成,结构致密,干燥后不易变形,尺寸稳定性高,力学强度较高,所述芯层为榉木或桉木,厚度为9~14.5mm,所述底层为0.6~0.8mm的榉木。

25.所述表层为珍贵的硬质阔叶材单板/木皮,如栎木、黑胡桃、柚木等,厚度0.6~2.0mm。进一步的,所述表层为硬质阔叶珍贵树种,纹理花纹美观,硬度与密度较高,各项性能较为优异。

26.所述仿古处理层位于表层与表面uv油漆层之间,分为手刮层/拉丝层。

27.所述仿格丽斯效果层厚度0.05~0.2mm;所述表面uv油漆层为紫外光固化uv漆涂布而成,包括附着力底涂混合层、防开裂增附涂层、耐磨涂层、加硬涂层、面漆涂层等十余层涂层。

28.水性附着力促进剂是一种常见制剂,为木地板及家具表面油漆着色等常用制剂,产品外观为无色或乳白色粘稠状透明液体。乳白色水性附着剂主要成分为水性uv树脂,与传统uv树脂不同,水性uv树脂分子结果中含有亲水基或亲水链段,使其可容易水。一般应用于辊涂工艺。黏度低,渗透力好,操作方便,可提高软木、硬木基材下道工序涂布的uv系列产品的附着力,易着色,带色层次感强。低气味,对环境友好。

29.理化指标:粘度7000~10000mpa

·

s,固体含量73

±

2%。

30.功能特点:

31.1.能显著提高涂层和金属、玻璃等基材的附着性;

32.2.对铝、铜等金属颜料具有良好的润湿性;

33.3.能明显改善涂膜的柔韧性;

34.4.能促进涂膜的交联密度;

35.5.对提高涂膜的耐湿热性有明显帮助。

36.用法用量:

37.1.总量的1.5~3%;

38.2.在调漆阶段加入,需高速分散;

39.3.无需稀释,可直接加入。

40.有益效果

41.本发明公开了一种仿格丽斯效果的实木复合地板的生产工艺,采用刷涂方式将慢干格丽斯白色浆与水性着色剂相结合,使木地板表面颜色的明暗深浅,增加涂膜颜色的层

次感与木纹的清晰度,整体颜色和谐、自然、富有层次感,充分展现木纹的优势,使木材表面形成柔和对比,甚至是阴影效果,古典趣味由此而生,仿古效果极佳,立体感强,风格自然;导管清晰,性能稳定。具有良好的视觉效果和触感,使地板可以光彩持久,靓丽如新。还公开了所制得的具有仿格丽斯效果的实木复合地板,表面效果更加突出个性。突破传统地板手工擦拭的格丽斯工艺,在传统基础上进行改进,采用慢干格丽斯白色浆与水性附着剂相结合的涂料。仍保留木材的天然纹理与天然的色泽,生产工艺简单,纹理清晰,古朴典雅,纹理花纹都不会有失真丢失的一种仿格丽斯效果的实木复合地板;具有较好的视觉特性,具有较好的油漆附着力等性能。生产的仿古地板物理、力学性能满足各项指标的要求。

具体实施方式

42.下面结合实施例对本发明进行详细说明,以使本领域技术人员更好地理解本发明,但本发明并不局限于以下实施例。

43.实施例1

44.以0.6mm栎木木皮的产品为例。木皮与相应规格的基材,经过贴面、热压,再平衡养生,经过80~85小时后,进行开料后成素板。进行砂光,保证板面平整、无毛刺。砂光后进行成型企口处理。企口处理后进行拉丝处理,深度0.3~0.4mm;再套白处理,套色后不砂光;之后涂布将水性着色与底漆及面漆均匀辊涂于表面;最后进行成品包装下线。

45.实施例2

46.以0.6mm栎木木皮的产品为例。木皮与相应规格的基材,经过贴面、热压,再平衡养生,经过80~85小时后,进行开料后成素板。进行砂光,保证板面平整、无毛刺。砂光后进行成型企口处理,进一步的成型倒角大小为0.2~1mm。企口处理后进行拉丝处理,深度0.3~0.4mm;再套白处理,表面辊白涂布量约30~50g/m2,涂布完成后立即进行红外线烘干,温度约80~130℃,烘干时间约1~5min,烘干后整体地板表面含水率以6~12%为宜,保证表面干燥后不砂光;之后涂布将水性着色与底漆及面漆均匀辊涂于表面;最后进行成品包装下线。

47.实施例3

48.以0.6mm栎木木皮的产品为例。木皮与相应规格的基材,经过贴面、热压,再平衡养生,经过80~85小时后,进行开料后成素板。进行砂光,保证板面平整、无毛刺。砂光后进行成型企口处理。企口处理后进行拉丝处理,深度0.3~0.4mm;再套白处理,套色后不砂光;随即进行油漆工序,第一道为水性着色工序,一般多数采用海绵辊刷涂工艺在格丽斯白上进行着色工艺,营造出一种人工擦色的原始格丽斯工艺的色调美感。一般刷涂涂布量约10~30g/m2之间,也可采用辊涂方式;涂布后随即进行红外线烘干,温度约80~130℃,烘干时间约1~5min,烘干后整体地板表面含水率以6~12%为宜。之后涂布将底漆及面漆均匀辊涂于表面;最后进行成品包装下线。

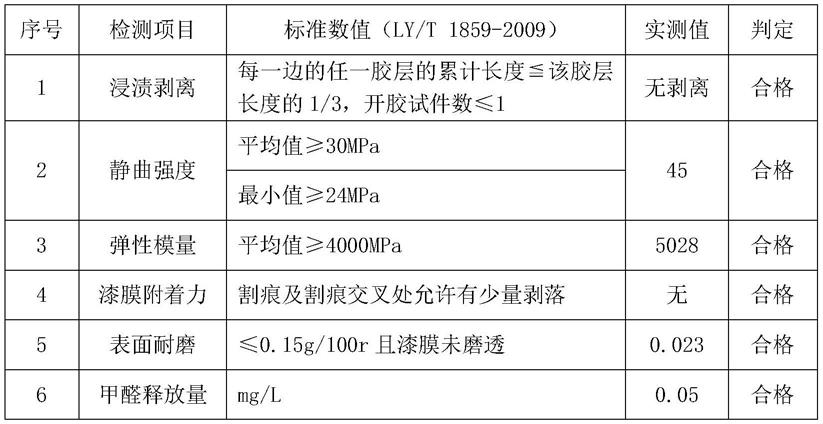

49.经检测各项理化性能均满足标准要求,部分性能见表1。

50.表1仿格丽斯效果的实木复合地板各项性能

[0051][0052]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1