一种金属漆质实木复合地板生产工艺及其地板的制作方法

1.本发明属于建筑材料技术领域,涉及实木复合地板,尤其涉及一种金属漆质实木复合地板生产工艺及其地板。

背景技术:

2.多层实木复合地板以不同厚度的天然名贵树种单板(木皮)为面层、纹理纵横交错的实木单板制成的多层板为基材,涂布高性能、高耐磨、高环保的紫外光固化地板专用油漆而制成,广泛应用于家居建材领域。随着社会的发展,年轻的消费者更在意产品的性价比、自我个性的宣扬和体验感受,面对市场的变化需求,大胆而富有张力的配色不断冲击着现代人的时尚观,木地板不再只是以单纯的颜色或者纹理来界定,一些带有特殊表面工艺和艺术效果的地板成为时尚浪潮。

3.金属漆是在漆基中加有细微金属粒子的一种常温固化涂料,能让涂饰过的物品看起来有金属的光泽,看起来质感十足,极具视觉感;同时金属漆能够增加漆膜的硬度,使汽车的表面不容易划伤,还带有一定的紫外线保护效果,能够有效的减缓油漆的褪色,因此金属漆具有避免出现划痕、脱落、褪色等优点,广泛应用于汽车涂装。金属漆最主要的应用领域是汽车行业。喷涂了金属漆的汽车外表面,不但可以让经过涂装后的钣件表面看起来更闪闪动人,而且在不同的角度下、由于光线的折射,会让车色、甚至轮廓都会有所变化。让整车外观造型看起来更丰富、更有趣。

4.为了赋予家具木板表面优良的外观,一般在家具木板表面附着油漆,通过喷涂等方法在家具木板表面形成一层漆膜,通常使用的是普通油漆。而普通油漆色泽单调,并不像金属漆那样带有金属光泽效果,而金属漆普遍应用于汽车外壳等金属表面,应用于地板材料表面的较少,且采用与汽车表面处理的喷涂方式,呈现效果较差,金属漆层与木质材料的附着力较弱,存在明显的缺陷。

5.将金属漆与木地板生产结合起来是很好的一个选择。中国专利 cn201810330003.x公开了一种家具木板表面喷涂金属漆的方法,包括:配制混合底漆:在丙烯酸漆料中加入0.1~0.5%的串晶结构聚合物,混合均匀;配制混合面漆:在丙烯酸漆料中加入10~20%的金属粉末,混合均匀;一次打磨:用打磨机对木板的表面进行打磨,使其表面平整;上底漆:通过刷涂工艺在木板表面刷上混合底漆,流平,经过烘烤后形成一层厚度为25~40μm底漆层;二次打磨:用细砂纸将底漆层表面打磨,使其表面平整;上面漆:通过喷涂工艺在底漆层附着混合面漆,流平,经过烘烤后形成一层厚度为100~120μm面漆层。其在喷涂面漆之前先在木板表面刷涂一层带有串晶结构聚合物的底漆,通过串晶结构聚合物特殊的结构,使串晶结构聚合物一端嵌入木板的缝隙中,另一端嵌入底漆和面漆中,漆层成型后增强了木板与漆层的附着力,避免了漆层结块脱离木板。

技术实现要素:

6.为了解决现有技术问题,本发明公开一种金属漆质实木复合地板的生产工艺。

7.技术方案

8.一种金属漆质实木复合地板的生产工艺,包括贴面

→

热压养生

→

开料

→

成型

→

仿古处理

→

底漆和面漆的金属漆质uv油漆涂层

→

包装成品,所述金属漆质 uv油漆涂层包含金属漆质着色涂层、附着力底漆涂层、防开裂增附涂层、加硬底涂层、金属漆质面漆涂层等,其中,

9.所述金属漆质着色涂层为在板面涂布6~20g/m2的金属漆质uv底漆后红外固化而成,温度80~130℃,烘干时间1~5min,烘干后整体地板表面含水率6~ 12%,完成后再依次涂布附着力底漆涂层、防开裂增附涂层、加硬底涂层等;

10.所述金属漆质面漆涂层为涂布3~8g/m2的金属漆质uv面漆后紫外光固化而成。

11.本发明较优公开例中,所述金属漆质uv底漆,是将金属粉末加入水性附着剂中充分搅拌分散均匀,其中金属粉末与水性附着剂的质量比为1:5~10,还可加入水调节混合物体系,所加水不超过金属粉末与水性附着剂总质量之和的1~ 5%。

12.本发明较优公开例中,所述金属漆质uv面漆,是将金属粉末加入uv面漆中充分搅拌分散均匀,其中金属粉末与面漆的质量比为1:1~10。

13.本发明较优公开例中,所配制的金属漆质uv底漆、金属漆质uv面漆,需保持密封,避免长时间与空气接触。

14.本发明较优公开例中,所述金属粉末,由铝、锌或其合金经球磨、筛选分级而成,粒径约500~2000目,5~50μm,熔点400~800℃。

15.本发明较优公开例中,所述贴面工序为,在纵横交错的多层板基材表面涂布环保的经三聚氰胺改性的脲醛树脂胶水,单面施胶量90~180g/m2,并贴覆一层 0.6~1.2mm硬质阔叶材单板/木皮,如柞木,之后进行冷压(预压),压力0.8~ 0.9mpa,时间为30~60min。

16.本发明较优公开例中,所述热压养生工序为将热压后贴有木皮的基材养生。使胶水充分固化,木皮与基材稳定牢固结合,针对不同树种、厚度的木皮,不同的基材规格,使用不同的工艺(压力、时间、温度),确保产品具有最佳的胶合强度及良好的稳定性。

17.本发明较优公开例中,所述开料工序为将养生后的基材裁切成板条,并对背面砂光定厚。

18.本发明较优公开例中,所述成型工序是开料之后进行企口处理,即成型。

19.本发明所述仿古处理包括拉丝工序和套色工序。

20.进一步的,所述拉丝工序,深度在0.30~0.40mm之间。充分利用木材的天然管孔,使用拉丝设备在地板板面上进行拉丝处理,拉丝深度适宜,不宜过深或过浅,保证后续套色工艺的有序进行,又不至于使管孔被填平。

21.进一步的,所述套色工序,是在地板板面上涂布15~20g/m2的附着剂与白色浆的混合液,其中白色浆的质量比为10~30%,混合液粘度在300~500cps。一方面要保证色浆充分有效流平,结膜均匀;另一方面又要使色浆与木材及底漆之间具备较好的附着性,完成对其木材表面进行增附遮盖。

22.在板面底漆涂饰处理之前,对底部也要进行处理,背漆则使用紫外光固化漆,涂布量在15~30g/m2,防止地板吸潮和防虫蛀。然后再涂布4道uv底漆。然后进行面漆处理;4道底漆和两道面漆,总共10道,总油漆涂布量90~110g/m2。具体工艺要根据不同材种、不同厚度木皮的地板而定。

23.本发明较优公开例中,所述包装成品工序是成品地板经人工逐一对照样板进行分拣,品质qc检测后进行下线、包装。

24.本发明还有一个目的,在于公开了根据上述工艺所制得的金属漆质实木复合地板。

25.一种金属漆质实木复合地板,以纵横交错的多层板为基材层,其表面涂胶后贴附表层,在表层之上设置其他仿古处理层,仿古层之上为金属漆质uv漆层。所述多层板基材层厚度为10~15mm,由7~11层硬质阔叶材经涂胶后以纹理纵横交错排列组坯热压胶合而成,结构致密,干燥后不易变形,尺寸稳定性高,力学强度较高,所述基材表、芯层为榉木或桉木,厚度9~14.5mm,底层为0.6~ 0.8mm榉木。

26.所述表层为珍贵的硬质阔叶材单板/木皮,如栎木、黑胡桃、柚木等,其厚度0.6~2.0mm。进一步的所述表层为硬质阔叶珍贵树种,纹理花纹美观,硬度与密度较高,各项性能较为优异。

27.所述仿古处理层在表层与表面uv油漆层之间,是对表层的处理,分为手刮层/拉丝层等。

28.所述金属漆质uv漆层厚度约0.05~0.2mm;进一步的所述uv漆为紫外光固化uv漆,其涂层主要由包含金属漆质着色涂层、附着力底涂混合层、防开裂增附涂层、耐磨涂层、加硬涂层、金属漆质面漆涂层等十层uv涂层构成。

29.所述金属涂层包含金属漆质,一般包含金属粉是由铝、锌等合金混合,经球磨、筛选分级而成不同粗细规格片状金属粉末颜料。涂装后呈亮丽银色/金色,因而叫做银粉/金色。粒径约500~2000目,5~50μm,半光/高亮金属粉。颗粒越粗,金属感越强,越闪烁,反之,粒径越小金属感减弱,色泽也越柔和,遮盖力越好。熔点400~800℃,沸点2000~3000℃。粒径均匀,饱满细腻,稳定性高,具备附着力强,金属质感强,耐高低温,干燥快,防水、防腐,覆盖力强,色泽光亮,不易褪色,耐候性好。表面光滑平整,粒度分布集中,具有优异的光反射能力和金属光泽装饰效果。主要适用于调油漆,喷油,印刷,丝印,印花,油墨,工艺品,塑胶注塑等领域。

30.金属漆工艺在原木肌理上增加一层金属光泽,使地板在灯光和阳光等不同光线的照射下展示出均匀的原木肌理美。这种金属闪光漆,给人们一种愉悦、轻快、新颖的感觉,改变金属粉末的形状和大小,就可以控制金属闪光漆膜的闪光度;在金属漆的外面,通常还加有一层清漆予以保护。漆膜坚韧、附着力强,具有极强的抗紫外线、耐腐蚀性和高丰满度,能全面提高涂层的使用寿命和自洁性。

31.有益效果

32.本发明公开一种金属漆质实木复合地板的生产工艺,采用辊涂方式、物理混合将木地板表面涂饰金属面漆后,使其具有金属光泽,漆面立体感强,手感油滑,具有良好的视觉效果和触感。金属漆地板色泽丰富饱满,拥有着金属微光质感。金属与木材一刚一柔的碰撞,擦出强烈而新鲜的时尚感,令空间光影柔丽,梦幻出彩。同时金属漆具有极好的固色性、抗污性、耐磨性,使地板可以光彩持久,靓丽如新。还公开了根据所述工艺制得的金属漆质实木复合地板,突破传统地板油漆工艺,添加金属微光粒子,在光的折射下,闪耀出金属的光泽,绚丽夺目。纹理清晰,古朴典雅。仍保留木材的天然纹理与天然的色泽,生产工艺简单,纹理花纹都不会有失真丢失的一种金属漆质实木复合地板;具有较好的视觉特性,具有

较高的油漆附着力等性能。且生产的仿古地板物理、力学性能满足各项指标的要求。

具体实施方式

33.下面结合实施例对本发明进行详细说明,以使本领域技术人员更好地理解本发明,但本发明并不局限于以下实施例。

34.实施例1

35.以0.6mm栎木木皮的产品为例。木皮与相应规格的基材,经过贴面、热压,再平衡养生,经过80~85小时后,进行开料后成素板。进行砂光,保证板面平整、无毛刺。砂光后进行成型企口处理。企口处理后进行拉丝处理,深度0.3~ 0.4mm;再套白处理;之后涂布将金属材料与底漆及面漆混合后均匀辊涂于表面;最后进行成品包装下线。

36.实施例2

37.以0.6mm栎木木皮的产品为例。木皮与相应规格的基材,经过贴面、热压,再平衡养生,经过80~85小时后,进行开料后成素板。进行砂光,保证板面平整、无毛刺。砂光后进行成型企口处理,进一步的成型倒角大小为0.2~1mm。企口处理后进行拉丝处理,深度0.3~0.4mm;再套白处理,表面辊白涂布量约 30~40g/m2,辊涂完毕后进行烘干处理,保证表面干燥后再进行砂光处理;之后涂布将金属材料与底漆及面漆混合后均匀辊涂于表面;最后进行成品包装下线。

38.实施例3

39.以0.6mm栎木木皮的产品为例。木皮与相应规格的基材,经过贴面、热压,再平衡养生,经过80~85小时后,进行开料后成素板。进行砂光,保证板面平整、无毛刺。砂光后进行成型企口处理。企口处理后进行拉丝处理,深度0.3~ 0.4mm;再套白处理;之后涂布将金属材料与底漆及面漆混合后均匀辊涂于表面,进一步的金属材料与水性附着剂的质量比约为1:5,使用搅拌器进行充分搅拌均匀,分散均匀,不结粒,加入2%水进行调节,调配后立即用塑料薄膜将调配好的盛装有混合体的桶用密封,避免长时间与空气接触。调配完成后使用自动辊涂设备进行辊涂,涂布完成后立即进行红外线烘干,温度约80~130℃,烘干时间约1~5min,烘干后整体地板表面含水率以6~12%为宜,完成后再次涂布其他油漆,包含附着力底涂层、加硬底涂层等等,最后进行成品包装下线。

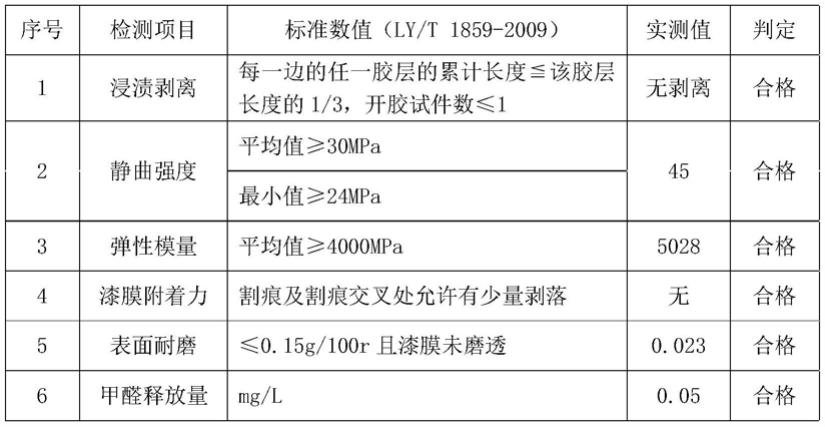

40.所制得的金属漆质实木复合地板经检测各项理化性能均满足标准要求,部分性能见表1。

41.表1金属漆质实木复合地板各项性能

[0042][0043]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1