一种可定距自动化型板材切割装置的制作方法

1.本发明涉及一种板材切割装置,尤其涉及一种可定距自动化型板材切割装置。

背景技术:

2.在板材进行使用前,常会对板材进行加工再进行使用,如需要对板材进行高精度的切割工作时,需要在切割前进行测距,如此会使板材的加工效率降低。

3.专利申请号为cn201921975349.1公开了一种木板加工用定距切割装置,包括支撑腿,所述支撑腿的顶端固定连接在工作箱的底面,所述工作箱正面的中部固定连接有刻度条,所述工作箱内腔的底面开设有条状槽,且条状槽的中部和右侧分别卡接有指针和导电块,所述指针的中部螺纹套接有位于工作箱下方的紧固螺母,所述工作箱内腔底面的右侧固定连接有发条,该装置通过指针与刻度条进行配合便可达到定距切割的目的,可提升装置的使用便捷性,但该装置在进行切割时,依靠通断电使切割片转动和停止转动,但断电时电机的输出轴并非立即停止转动,且此时电机并非固定,如此极易导致对板材进行过量切割,从而使此板材无法使用。

4.因此需要设计出一种对板材的定距切割效果好且自动进行切割工作的可定距自动化型板材切割装置。

技术实现要素:

5.为了克服现有的木板加工用定距切割装置依靠通断电使切割片转动和停止转动,但断电时电机的输出轴并非立即停止转动,且此时电机并非固定,如此极易导致对板材进行过量切割,从而使此板材无法使用的缺点,提供一种对板材的定距切割效果好且自动进行切割工作的可定距自动化型板材切割装置。

6.本发明通过以下技术途径实现:一种可定距自动化型板材切割装置,包括有安装架、连接架、导向板、安装板、稳定架、伺服电机、支撑块、支撑板、第一弹簧、缓冲架、缓冲杆、第二弹簧、皮带和切割轮,连接架右侧前后对称设有安装架,后侧安装架顶部左侧设有安装板,安装板上侧转动式设有稳定架,稳定架后侧设有伺服电机,连接架顶部右侧前后对称设有支撑块,连接架左侧设有支撑板,安装板与稳定架之间连接有为扭力弹簧的第一弹簧,后侧安装架顶部左后侧设有缓冲架,缓冲架上侧滑动式设有缓冲杆,缓冲杆下部与缓冲架之间连接有第二弹簧,缓冲杆与稳定架接触,稳定架前侧转动式设有转动后便可将板材切断的切割轮,切割轮右侧与伺服电机输出轴左侧之间通过传动轮连接有皮带,连接架顶部左侧前后对称设有导向板,安装架的顶部外侧也均设有导向板,还包括有定距机构、调节机构和压紧机构,前侧安装架上设有能够限定板材切割距离的定距机构,右后侧导向板、定距机构与后侧安装架之间连接有能够对定距机构内部件移动距离进行限定的调节机构,后侧安装架上设有能够压紧板材进行切割工作的压紧机构。

7.更为优选的是,定距机构包括有定距套、顶套、第一螺钉、定距杆、第一托块、拼接杆和第二托块,前侧安装架中部左右对称放置有定距套,定距套之间滑动式连接有定距杆,

定距杆右端设有顶套,右侧定距套螺纹式设有三个第一螺钉,左侧定距套底部设有第一托块,第一托块左侧前后对称设有一组拼接杆,每组拼接杆数目为2,拼接杆左端之间连接有第二托块。

8.更为优选的是,调节机构包括有调节杆、顶板、第三弹簧、卡位套、卡位杆和螺杆,右后侧导向板左右两侧均滑动式设有调节杆,调节杆前端均与相邻的定距套连接,调节杆后端之间连接有顶板,调节杆后侧与右后侧导向板之间均连接有第三弹簧,后侧安装架顶部右侧设有卡位套,卡位套内转动式设有螺杆,螺杆中部螺纹式设有能够对右前侧的定距套向后移动距离进行限制的卡位杆,卡位杆与右侧调节杆接触,卡位杆与卡位套滑动式连接。

9.更为优选的是,压紧机构包括有压紧套、液压缸、滑动套、第一滑动杆、第四弹簧、推板、第二滑动杆、压杆、第二螺钉和第一楔形杆,后侧安装架顶部右侧设有压紧套,压紧套处于卡位套左侧,压紧套上侧设有液压缸,后侧安装架顶部后侧设有滑动套,滑动套上滑动式设有第一滑动杆,第一滑动杆前侧与滑动套之间连接有第四弹簧,第一滑动杆后端设有推板,推板与右后侧导向板滑动式连接,推板与顶板接触,第一滑动杆前端设有第二滑动杆,第二滑动杆前侧滑动式设有能够压在板材顶部的压杆,压杆左侧螺纹式设有第二螺钉,第二滑动杆上部后侧设有第一楔形杆。

10.更为优选的是,还包括有进一步的对板材进行限位的防卡机构,防卡机构包括有防卡板、拼接块、第三滑动杆、防卡杆和第三螺钉,第二托块前侧下部设有防卡板,防卡板后侧左部设有拼接块,拼接块顶部前侧设有第三滑动杆,第三滑动杆上滑动式设有能够进一步的对板材进行限位的防卡杆,防卡杆前侧螺纹式设有第三螺钉。

11.更为优选的是,还包括有能够将切割下来的板材推出从而便于取出的推送机构,推送机构包括有第一推送架、第一隔板、导向杆、第五弹簧、推动杆、把手、第二推送架、第一导向套、第二楔形杆、第二隔板和第六弹簧,拼接块左前侧设有第一推送架,第一推送架顶部前侧设有第一隔板,第一推送架后侧设有导向杆,导向杆右侧滑动式设有向右移动后能够推动切割下来的板材向右移动的推动杆,推动杆左侧与导向杆左侧之间连接有第五弹簧,推动杆顶部左侧设有把手,拼接块后端设有第二推送架,第二推送架左后侧设有第一导向套,第一导向套后侧滑动式设有第二楔形杆,第二楔形杆上侧设有第二隔板,第二隔板底部左侧与第一导向套之间连接有第六弹簧。

12.更为优选的是,还包括有能够对多根板材进行存放的下料机构,下料机构包括有下料框、横杆、竖板、第二导向套、下料杆、第七弹簧、下料板和压落杆,左后侧导向板前侧设有能够对多根板材进行存放的下料框,下料框左前侧设有横杆,横杆上侧前端设有下料杆,下料框底部左前侧设有第二导向套,第二导向套前侧滑动式设有下料板,下料板顶部设有竖板,竖板底部与第二导向套之间连接有第七弹簧,下料板下部左侧设有压落杆。

13.更为优选的是,切割轮带有锯齿。

14.与现有技术相比,本发明具有如下优点:1、对顶套的位置进行调节,便可使板材切割出所需长度,如此便可实现对板材的定距切割工作。

15.2、卡位杆可对定距套的最大移动位置进行限制,如此即可防止右侧定距套抵住卡位杆时板材还未切割完毕的状况发生,还可防止右侧定距套未抵住卡位杆时板材就切割完毕,进而可提高工作效率。

16.3、将板材放好后,启动伺服电机和液压缸进行工作便可自动的对板材进行切割,如此自动化程度搞,且此时还可使切割轮自动向前下方进行转动,进而可避免未将板材切断的状况发生。

17.4、防卡杆可抵在板材的顶部左侧部位,如此在进行切割工作时,可防止板材的位置发生变化导致切割后的板材无法使用。

附图说明

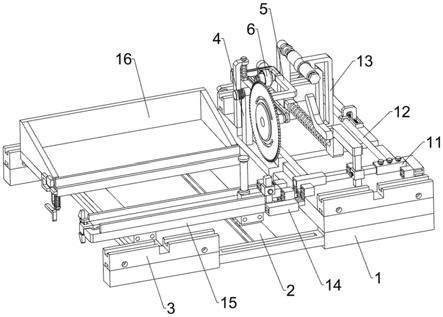

18.图1为本发明的立体结构示意图。

19.图2为本发明的第一种部分立体结构示意图。

20.图3为本发明的第二种部分立体结构示意图。

21.图4为本发明定距机构的第一种立体结构示意图。

22.图5为本发明定距机构的第二种立体结构示意图。

23.图6为本发明调节机构的第一种立体结构示意图。

24.图7为本发明调节机构的第二种立体结构示意图。

25.图8为本发明压紧机构的第一种立体结构示意图。

26.图9为本发明压紧机构的第二种立体结构示意图。

27.图10为本发明防卡机构的立体结构示意图。

28.图11为本发明推送机构的第一种立体结构示意图。

29.图12为本发明推送机构的第二种立体结构示意图。

30.图13为本发明推送机构的第三种立体结构示意图。

31.图14为本发明下料机构的第一种立体结构示意图。

32.图15为本发明下料机构的第二种立体结构示意图。

33.附图中各零部件的标记如下:1、安装架,2、连接架,3、导向板,4、安装板,5、稳定架,6、伺服电机,71、支撑块,72、支撑板,81、第一弹簧,82、缓冲架,83、缓冲杆,84、第二弹簧,85、皮带,86、切割轮,11、定距机构,111、定距套,112、顶套,113、第一螺钉,114、定距杆,115、第一托块,116、拼接杆,117、第二托块,12、调节机构,121、调节杆,122、顶板,123、第三弹簧,124、卡位套,125、卡位杆,126、螺杆,13、压紧机构,131、压紧套,132、液压缸,133、滑动套,134、第一滑动杆,135、第四弹簧,1351、推板,136、第二滑动杆,137、压杆,138、第二螺钉,139、第一楔形杆,14、防卡机构,141、防卡板,142、拼接块,143、第三滑动杆,144、防卡杆,145、第三螺钉,15、推送机构,151、第一推送架,152、第一隔板,153、导向杆,154、第五弹簧,155、推动杆,156、把手,157、第二推送架,158、第一导向套,159、第二楔形杆,1511、第二隔板,1512、第六弹簧,16、下料机构,161、下料框,162、横杆,163、竖板,164、第二导向套,165、下料杆,166、第七弹簧,167、下料板,168、压落杆。

具体实施方式

34.首先要指出,在不同描述的实施方式中,相同部件设有相同的附图标记或者说相同的构件名称,其中,在整个说明书中包含的公开内容能够按意义转用到具有相同的附图标记或者说相同的构件名称的相同部件上。在说明书中所选择的位置说明、例如上、下、侧向等等也参考直接描述的以及示出的附图并且在位置改变时按意义转用到新的位置上。

35.实施例1

36.一种可定距自动化型板材切割装置,参照图1-9所示,包括有安装架1、连接架2、导向板3、安装板4、稳定架5、伺服电机6、支撑块71、支撑板72、第一弹簧81、缓冲架82、缓冲杆83、第二弹簧84、皮带85、切割轮86、定距机构11、调节机构12和压紧机构13,连接架2右侧前后对称通过焊接的方式设有安装架1,后侧安装架1顶部左侧通过焊接的方式设有安装板4,安装板4上侧转动式设有稳定架5,稳定架5后侧设有伺服电机6,连接架2顶部右侧前后对称通过焊接的方式设有支撑块71,连接架2左侧通过焊接的方式设有支撑板72,安装板4与稳定架5之间连接有为扭力弹簧的第一弹簧81,后侧安装架1顶部左后侧设有缓冲架82,缓冲架82上侧滑动式设有缓冲杆83,缓冲杆83下部与缓冲架82之间连接有第二弹簧84,缓冲杆83与稳定架5接触,稳定架5前侧转动式设有带锯齿的切割轮86,切割轮86转动后便可将板材切断,切割轮86右侧与伺服电机6输出轴左侧之间通过传动轮连接有皮带85,连接架2顶部左侧前后对称通过焊接的方式设有导向板3,安装架1的顶部外侧也均通过焊接的方式设有导向板3,前侧安装架1上设有定距机构11,定距机构11能够限定板材切割距离,右后侧导向板3、定距机构11与后侧安装架1之间连接有调节机构12,调节机构12能够对定距机构11内部件移动距离进行限定,后侧安装架1上设有压紧机构13,压紧机构13能够压紧板材进行切割工作。

37.定距机构11包括有定距套111、顶套112、第一螺钉113、定距杆114、第一托块115、拼接杆116和第二托块117,前侧安装架1中部左右对称放置有定距套111,定距套111之间滑动式连接有定距杆114,定距杆114右端通过焊接的方式设有顶套112,右侧定距套111螺纹式设有三个第一螺钉113,左侧定距套111底部设有第一托块115,第一托块115左侧前后对称设有一组拼接杆116,每组拼接杆116数目为2,拼接杆116左端之间连接有第二托块117。

38.调节机构12包括有调节杆121、顶板122、第三弹簧123、卡位套124、卡位杆125和螺杆126,右后侧导向板3左右两侧均滑动式设有调节杆121,调节杆121前端均与相邻的定距套111通过焊接的方式连接,调节杆121后端之间通过焊接的方式连接有顶板122,调节杆121后侧与右后侧导向板3之间均连接有第三弹簧123,后侧安装架1顶部右侧通过焊接的方式设有卡位套124,卡位套124内转动式设有螺杆126,螺杆126中部螺纹式设有卡位杆125,卡位杆125能够对右前侧的定距套111向后移动距离进行限制,卡位杆125与右侧调节杆121接触,卡位杆125与卡位套124滑动式连接。

39.压紧机构13包括有压紧套131、液压缸132、滑动套133、第一滑动杆134、第四弹簧135、推板1351、第二滑动杆136、压杆137、第二螺钉138和第一楔形杆139,后侧安装架1顶部右侧通过焊接的方式设有压紧套131,压紧套131处于卡位套124左侧,压紧套131上侧设有液压缸132,液压缸132的伸缩杆向后移动与推板1351接触,后侧安装架1顶部后侧通过焊接的方式设有滑动套133,滑动套133上滑动式设有第一滑动杆134,第一滑动杆134前侧与滑动套133之间连接有第四弹簧135,第一滑动杆134后端通过焊接的方式设有推板1351,推板1351与右后侧导向板3滑动式连接,推板1351与顶板122接触,第一滑动杆134前端通过焊接的方式设有第二滑动杆136,第二滑动杆136前侧滑动式设有压杆137,压杆137能够压在板材顶部,压杆137左侧螺纹式设有第二螺钉138,第二滑动杆136上部后侧设有第一楔形杆139。

40.需要对板材进行切割时,工作人员可将板材先根据所需板材的长度调节顶套112

的位置,先将第一螺钉113转离右侧的定距套111,随后便可拉动顶套112带动定距杆114向右移动,移动至合适位置后便可将第一螺钉113转回右侧的定距套111,从而可对定距杆114进行固定,进而固定顶套112,随后还可根据板材的高度对压杆137的位置进行调节,先将第二螺钉138转离压杆137,拉动压杆137在第二滑动杆136上移动至合适位置后,将第二螺钉138转回压杆137,如此便可通过第二滑动杆136固定压杆137,随后便可将板材放在前侧的安装架1上,使板材处于第一托块115和第二托块117之间,板材的右端则抵住顶套112,随后便可启动伺服电机6工作,伺服电机6输出轴转动通过皮带85和传动轮带动切割轮86转动,此时因通过第二弹簧84的力使缓冲杆83抵住稳定架5,且稳定架5往后侧下方转动,从而可使稳定架5保持平稳,此时压杆137抵住板材的顶部右侧部位,随后启动液压缸132工作,使液压缸132的伸缩杆伸长,液压缸132的伸缩杆向后移动至与推板1351接触后继续移动,从而可使推板1351向后移动,推板1351向后移动带动第一滑动杆134向后移动,第四弹簧135被压缩,第一滑动杆134向后移动带动第二滑动杆136、压杆137、第二螺钉138和第一楔形杆139向后移动,推板1351向后移动还使顶板122带动调节杆121向后移动,从而带动定距套111向后移动,定距套111向后移动带动顶套112、第一螺钉113、定距杆114、第一托块115、拼接杆116和第二托块117向后移动,第三弹簧123被拉伸,如此便可使板材向后移动,压杆137向后移动便可一直压在板材上,当第一楔形杆139向后移动至与稳定架5接触继续移动时,便可使稳定架5向前下方转动,稳定架5向前下方转动带动切割轮86向前下方转动,第一弹簧81发生形变,此时在切割轮86的作用下便可将板材切断,且切割轮86带有锯齿从而更便于对板材进行切割,切割轮86向前下方转动还可防止未将板材完全切断,切割轮86左侧的板材掉落在安装架1的左侧,稳定架5向前下方转动使缓冲杆83向上移动,第二弹簧84被压缩,当右侧定距套111向后移动至与卡位杆125接触时,此时右侧定距套111已无法向后移动,从而此时木材已被切割好,且压杆137抵住板材的顶部右侧部位即可便于进行切割工作,随后工作人员便可使液压缸132的伸缩杆缩短复位随后停止工作,液压缸132的伸缩杆缩短不再抵住推板1351,在第四弹簧135的作用下推板1351、第一滑动杆134、第二滑动杆136、压杆137、第二螺钉138和第一楔形杆139向前移动复位,推板1351不再抵住顶板122,在第三弹簧123的作用下顶板122、调节杆121、定距套111、顶套112、第一螺钉113、定距杆114、第一托块115、拼接杆116和第二托块117向前移动复位,从而可使切割好的板材向前移动复位,工作人员便可停止伺服电机6工作,第一楔形杆139向前移动不再抵住稳定架5,在第一弹簧81的作用下稳定架5和切割轮86转动复位,稳定架5不再抵住缓冲杆83,在第二弹簧84的作用下缓冲杆83向下移动复位,工作人员便可将切割好的板材取出,再将切割时下来的板材进行回收,在需要进行切割工作时,工作人员还可转动螺杆126,螺杆126正转时卡位杆125向后移动,螺杆126反转时卡位杆125向前移动,如此对卡位杆125的位置进行调节,如此即可防止右侧定距套111抵住卡位杆125时板材还未切割完毕的状况发生,还可防止右侧定距套111未抵住卡位杆125时板材就切割完毕,如此即可提高工作效率。

41.实施例2

42.在实施例1的基础之上,参照图1和图10所示,还包括有防卡机构14,防卡机构14进一步的对板材进行限位,防卡机构14包括有防卡板141、拼接块142、第三滑动杆143、防卡杆144和第三螺钉145,第二托块117前侧下部通过焊接的方式设有防卡板141,防卡板141后侧左部通过焊接的方式设有拼接块142,拼接块142顶部前侧通过焊接的方式设有第三滑动杆

143,第三滑动杆143上滑动式设有防卡杆144,防卡杆144能够进一步的对板材进行限位,防卡杆144前侧螺纹式设有第三螺钉145。

43.在放好板材时,工作人员还可先将第三螺钉145转离防卡杆144,从而使防卡杆144被松开,随后根据板材的高度对防卡杆144在第三滑动杆143的位置进行调节,调节完毕后便可将第三螺钉145转回防卡杆144,通过第三滑动杆143固定防卡杆144,如此将板材放好时,板材便会处于防卡杆144与拼接块142之间,防卡杆144便可抵住板材的顶部左侧部位,第二托块117向后移动带动防卡板141、拼接块142、第三滑动杆143、防卡杆144和第三螺钉145向后移动,如此在进行切割工作时,因板材的顶部左右两侧均被限位,从而可防止板材的位置发生变化导致切割后的板材无法使用,此时切割轮86左侧的板材被防卡杆144与拼接块142夹紧不会掉落,当第二托块117向前移动带动防卡板141、拼接块142、第三滑动杆143、防卡杆144和第三螺钉145向前移动复位后,工作人员将此板材向左抽出即可。

44.参照图1、图11、图12和图13所示,还包括有推送机构15,推送机构15能够将切割下来的板材推出从而便于取出,推送机构15包括有第一推送架151、第一隔板152、导向杆153、第五弹簧154、推动杆155、把手156、第二推送架157、第一导向套158、第二楔形杆159、第二隔板1511和第六弹簧1512,拼接块142左前侧通过焊接的方式设有第一推送架151,第一推送架151顶部前侧通过焊接的方式设有第一隔板152,第一推送架151后侧通过焊接的方式设有导向杆153,导向杆153右侧滑动式设有推动杆155,推动杆155向右移动后能够推动切割下来的板材向右移动,推动杆155左侧与导向杆153左侧之间连接有第五弹簧154,推动杆155顶部左侧通过焊接的方式设有把手156,拼接块142后端通过焊接的方式设有第二推送架157,第二推送架157左后侧通过焊接的方式设有第一导向套158,第一导向套158后侧滑动式设有第二楔形杆159,第二楔形杆159上侧设有第二隔板1511,第二隔板1511底部左侧与第一导向套158之间连接有第六弹簧1512。

45.工作人员可通过把手156拉动推动杆155向左移动,第五弹簧154被压缩,随后便可将板材放在第一推送架151上放好,松开把手156,在第五弹簧154的作用下推动杆155和把手156向右移动,推动杆155便可推动板材向右移动至抵住顶套112,推动杆155则抵住板材的左端,如此更便于进行板材的切割工作,拼接块142向后移动带动第一推送架151、第一隔板152、导向杆153、第五弹簧154、推动杆155、把手156、第二推送架157、第一导向套158、第二楔形杆159、第二隔板1511和第六弹簧1512向后移动,当切割好的板材需要被取出时,此时拼接块142向前移动带动第一推送架151、第一隔板152、导向杆153、第五弹簧154、推动杆155、把手156、第二推送架157、第一导向套158、第二楔形杆159、第二隔板1511和第六弹簧1512向前移动复位,当切割好的板材取出后,此时在第五弹簧154的作用下推动杆155和把手156向右移动复位,推动杆155继续向右移动便可将处于切割轮86左侧的板材向右侧推动,从而板材可处于前侧的安装架1上,如此便于取出此板材。

46.参照图1、图14和图15所示,还包括有下料机构16,下料机构16能够对多根板材进行存放,下料机构16包括有下料框161、横杆162、竖板163、第二导向套164、下料杆165、第七弹簧166、下料板167和压落杆168,左后侧导向板3前侧通过焊接的方式设有下料框161,下料框161能够对多根板材进行存放,下料框161左前侧通过焊接的方式设有横杆162,横杆162上侧前端通过焊接的方式设有下料杆165,下料框161底部左前侧设有第二导向套164,第二导向套164前侧滑动式设有下料板167,下料板167顶部设有竖板163,竖板163底部与第

二导向套164之间连接有第七弹簧166,下料板167下部左侧设有压落杆168,第二楔形杆159下部向后移动先与压落杆168接触,第二楔形杆159下部向后移动后与下料杆165接触。

47.工作人员可将待切割的板材放在下料框161内,第二楔形杆159向后移动至与压落杆168接触继续移动后,便可使压落杆168向下移动,压落杆168向下移动带动下料板167和竖板163向下移动,第七弹簧166被压缩,当第二楔形杆159向后移动至与下料杆165接触继续移动后,在下料杆165的作用下便可使第二楔形杆159向下移动,第二楔形杆159向下移动带动第二隔板1511向下移动,第六弹簧1512被压缩,竖板163向下移动不再挡住下料框161的前侧,第二隔板1511向下移动不再挡住第二推送架157的后侧,且因下料框161为前低后高设置,从而一根板材在重力的作用下可滑落至第二推送架157上,当第二楔形杆159向前移动复位后,第二楔形杆159不被下料杆165抵住,第二楔形杆159不抵住压落杆168,在第六弹簧1512的作用下第二楔形杆159和第二隔板1511向上移动复位,在第七弹簧166的作用下压落杆168、下料板167和竖板163向上移动复位,竖板163向上移动便可对下料框161内剩余的板材进行阻挡无法滑落,如此便可在对一根板材切割完毕后,自动的掉落一个新的板材在第二推送架157上,随后工作人员便可将此板材在第一推送架151上放好进行切割工作,从而可对多根板材进行存放,无需在每次切割完毕后均去拿取新的板材。

48.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1