一种双通道自动打钉机的制作方法

1.本实用新型涉及木质卡板制造技术领域,具体涉及一种双通道自动打钉机。

背景技术:

2.木质卡板以天然木材为原料,通过多个垫块、位于垫块顶面的木板、以及位于垫块底面的多根木条打钉制造而成,用于集装、堆放、搬运和运输的放置作为单元负荷的货物和制品的水平平台装置。

3.但是传统的木质卡板需要多为工人手持打钉枪先对垫块和木板打钉,再反过来对垫块和木条打钉,不仅工作效率低、耗时耗力,而且存在钉子不整齐、深浅一致性不好的缺点,并且一旦工人配合不好容易造成工伤。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足,提供一种双通道自动打钉机,待软件人员编程后,工人只需将垫块、木板、木条放置好,启动打钉机即可实现自动打钉,不仅木质卡板良品率高,而且能够大大节省人力、明显提高工作效率。

5.为实现上述目的,本实用新型采用如下技术方案:

6.提供一种双通道自动打钉机,包括控制箱、操作柜和设置在操作柜上的打钉装置,还包括穿过操作柜的两组机架、固定在各组机架上的滑轨和固定在滑轨下方的驱动装置,定位好物料的夹具滑动放置在所述滑轨上,每个所述机架上都安装有用于连接驱动装置和夹具的连接板,所述驱动装置用于驱动夹具沿着所述滑轨来回滑动,所述驱动装置和所述打钉装置均与所述控制箱电连接;

7.所述操作柜设置有两个工作通道,两组机架分别穿过对应的所述工作通道,每个工作通道内都对应一组所述打钉装置,所述打钉装置包括分别设置在工作通道上方和下方的打钉枪、以及用于驱动打钉枪的伺服电机,上方的所述打钉枪与下方的所述打钉枪的位置对应设置。

8.上述技术方案中,所述驱动装置包括驱动电机、驱动轴和驱动带,所述驱动电机和所述驱动轴由传送带连接,所述驱动轴的两端均设置有驱动带,所述驱动带沿着夹具的滑动方向安装,所述驱动带与所述连接板连接。

9.上述技术方案中,每组打钉装置均包括三个上打钉枪和三个下打钉枪。

10.上述技术方案中,打钉机的出料口设置有龙门架下料机,所述龙门架下料机包括龙门架、设置在龙门架上的横向移动装置、纵向移动装置和夹取装置,龙门架下料机还包括控制横向移动装置运动的横向驱动电机、控制纵向移动装置运动的纵向驱动电机和控制所述夹取装置运动的夹取驱动器,所述纵向移动装置分别与所述夹取装置和所述横向移动装置连接,横向驱动电机、纵向驱动电机和夹取驱动器都与所述控制箱电连接。

11.上述技术方案中,所述龙门架下料机上设置有红外传感器,所述红外传感器与所述控制箱电连接。

12.上述技术方案中,所述机架的底部安装有支撑脚。

13.本实用新型的有益效果:

14.本实用新型的打钉机,通过在工作通道上方和下方均设置打钉枪,且打钉枪由伺服电机驱动打钉,无需人工对木质卡板翻面即可自动完成对木质卡板上下两端的打钉;设置两个工作通道,当其中一工作通道作业时,可以由工人同时进行另一工作通道的物料摆放,实现人机同步、双通道同步作业,工作效率高。

附图说明

15.附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制,而且在整个附图中,用相同的附图标记表示相同的部件。

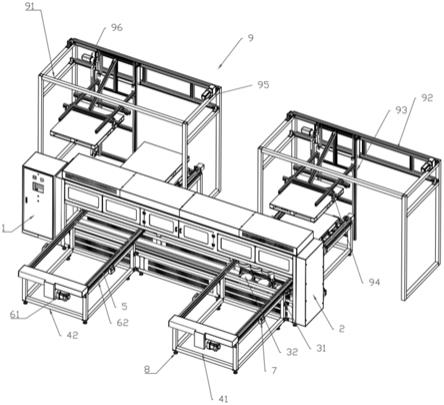

16.图1为实施例中的双通道自动打钉机的立体结构示意图。

17.图2为双通道自动打钉机的左视图。

18.图3为双通道自动打钉机的去除龙门架下料机的主视图。

19.附图标记:控制箱1,操作柜2,上打钉枪31,下打钉枪32,一号伺服电机33,二号伺服电机34,第一组机架41,第二组机架42,滑轨5,驱动电机61,驱动带62,传送带63,连接板7,支撑脚8,龙门架下料架9,龙门架91,横向移动装置92,纵向移动装置93,夹取装置94,横向驱动电机95,纵向驱动电机96。

具体实施方式

20.下面将参照附图更详细地描述本实用新型的示例性实施例。虽然附图中显示了本实用新型的示例性实施例,然而应当理解,可以以各种形式实现本实用新型而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本实用新型,并且能够将本实用新型的范围完整的传达给本领域的技术人员。

21.本实施例的一种双通道自动打钉机,如图1至图3所示,包括控制箱1、操作柜2、设置在操作柜2上的打钉装置、穿过操作柜2的第一组机架41和第二组机架42、固定在机架上的滑轨5、安装在各个机架上的连接板7、固定在滑轨5下方的驱动装置,驱动装置和打钉装置均与控制箱1电连接。驱动装置包括驱动电机61、驱动轴和驱动带62,驱动电机61和驱动轴由传送带63连接,驱动轴的两端均设置有驱动带62,驱动带62沿着夹具的滑动方向安装,驱动带62与连接板7连接。定位好物料的夹具滑动放置在滑轨5上且与连接板7连接,控制箱1控制驱动电机61启动,在传送带63的带动下,驱动轴旋转带动驱动带62运动,从而带动与驱动带62连接的连接板7运动,进而带动夹具在滑轨5上滑动。

22.如图1-3所示,操作柜2设有第一工作通道和第二工作通道,第一组机架41穿过第一工作通道,将第二组机架42穿过第二工作通道,第一工作通道和第二工作通道均设有一组打钉装置,每组打钉装置均包括设置在工作通道上方的三个上打钉枪31和三个下打钉枪32、以及驱动上打钉枪31的一号伺服电机33和驱动下打钉枪32的二号伺服电机34,上打钉枪31和下打钉枪32的位置一一对应。操作柜2上设置有红外传感器,当夹具滑动到打钉装置下方时,红外传感器将信号传给控制箱1,控制箱1控制一号伺服电机33和二号伺服电机34同时启动,使上打钉枪31和下打钉枪32同时实现打钉操作,无需人工对木质卡板进行翻面操作。两个工作通道的设置,控制箱1控制其中一工作通道作业时,可以由工人同时进行另

一工作通道的物料摆放,实现人机同步、双通道同步作业,工作效率高。

23.如图1所示,第一组机架41和第二组机架42的出料口都设置有龙门架下料机9,龙门架下料机9包括龙门架91、设置在龙门架91上的横向移动装置92、纵向移动装置93和夹取装置94、控制横向移动装置92运动的横向驱动电机95、控制纵向移动装置93运动的纵向驱动电机96和控制夹取装置94运动的夹取驱动器,纵向移动装置93分别与夹取装置94和横向移动装置92连接,龙门架下料机9上设置有红外传感器,红外传感器、横向驱动电机95、纵向驱动电机96和夹取驱动器均与控制箱1电连接。当木质卡板到达出料口时,红外传感器将信号传递给控制箱1,控制箱1控制横向驱动电机95和纵向驱动电机96启动,带动夹取装置94横向和纵向运动到木质卡板所在位置以夹取木质卡板,之后再由横向驱动电机95和纵向驱动电机96控制夹取装置94将木质卡板卸到机架的旁侧,然后进入下一个循环,如此往复,当红外传感器检测到堆叠在机架旁侧的木质卡板打到设定高度时,将信号传递给控制箱1,控制箱1发出警报提醒工人收取木质卡板。本实施例中横向移动装置92、纵向移动装置93、夹取装置94均为现有技术。

24.本实施例中,机架的底部安装有支撑脚8。

25.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1