一种绿色建材复合板加工的自动剪裁设备的制作方法

1.本技术涉及木板加工的技术领域,尤其是涉及一种绿色建材复合板加工的自动剪裁设备。

背景技术:

2.木材加工技术包括木材切削、木材干燥、木材胶合、木材表面装饰等基本加工技术,以及木材保护、木材改性等功能处理技术,其中木材表面装饰大多是在木板表面上粘贴各类贴纸。工厂里多采用切边装置切割掉贴纸延伸出木板的多余部分,进而保证木板的美观。

3.相关技术中,公告号为cn212287988u的中国实用新型专利公开了一种木板加工用切边装置,包括用于输送木板的输送带一,输送带一的出料端的一侧设置有与输送带一间隙设置的输送带二,输送带一和输送带二之间设置有安装架,安装架长度方向两侧的侧壁之间固接有导杆,导杆上滑动设置有刀架,导杆上设置有用于驱动刀架沿导杆长度方向移动的线性驱动组件,线性驱动组件包括分别固接于导杆两端的安装板,安装板的底面转动设置有转动轴,转动轴远离安装板的一端固定有齿轮,导杆两侧的齿轮上套设有齿带,刀架固接于所述齿带上,导杆其中一端的安装板的上表面固定有电机,电机的输出轴穿过安装板与转动轴连接。

4.针对上述中的相关技术,发明人认为当输送带一运送木板到指定位置后,木板由于惯性可能会继续向前移动一小段距离,从而造成刀架与木板边缘无法对齐,影响装置的切割质量。

技术实现要素:

5.为了保证木板边缘与刀架对齐,提高装置的切割质量,本技术提供一种绿色建材复合板加工的自动剪裁设备。

6.本技术提供的一种绿色建材复合板加工的自动剪裁设备采用如下的技术方案:

7.一种绿色建材复合板加工的自动剪裁设备,包括沿木板运输方向间隔设置的第一输送带和第二输送带,所述第一输送带与第二输送带之间设置有安装架,所述安装架内滑动安装刀架,且所述安装架内设置有用于驱动所述刀架沿所述安装架长度方向往复移动的直线驱动组件;所述安装架内设置有固定机构,所述固定机构包括止停组件以及设置于所述安装架内用于压紧木板的压紧组件,所述止停组件包括分别安装于所述第一输送带与所述第二输送带上的安装座、转动安装于所述安装座上的转动框以及设置于所述转动框内的用于阻隔木板的挡板,所述安装座内设置有用于驱动所述转动框转动的旋转组件。

8.通过采用上述技术方案,第一输送带、第二输送带的设置方便操作人员运输木板,操作人员利用旋转组件驱动转动框转动,转动框转动挡板呈竖直状态,从而阻挡木板继续移动,此时,木板靠近挡板的外边缘与刀架对齐;接着,操作人员关停第一输送或第二输送带,操作人员再利用压紧组件固定木板的位置,操作人员利用直线驱动组件驱动刀架切割

木板上的贴纸;止停组件的设置有利于使得木板的外边缘精准与刀架对齐,压紧组件的设置有利于防止木板在被切割过程中晃动。

9.优选的,所述转动框内穿设有转动杆,所述转动杆与所述转动框固定连接,所述转动杆延伸出所述转动框并与所述安装座转动连接,所述的旋转组件包括安装于所述安装座内的驱动电机、固定套设于所述驱动电机上的第一锥齿轮、固定套设于所述转动杆上的第二锥齿轮,所述第一锥齿轮与所述第二锥齿轮相互啮合。

10.通过采用上述技术方案,操作人员启动驱动电机,驱动电机的输出轴转动使得第一锥齿轮转动,第一锥齿轮转动使得第二锥齿轮转动,第二锥齿轮转动使得转动杆转动,最终使得转动框旋转。

11.优选的,所述转动框内滑动设置有定位板,所述挡板穿设于所述定位板内,所述定位板两端固定连接有滑块,所述转动框的两个的内侧壁上均开设有用于与所述滑块滑移配合的滑槽,所述转动框上设置有用于驱动所述定位板沿所述转动框的长度方向移动的调节组件。

12.通过采用上述技术方案,滑块与滑槽的设置方便定位板沿转动框的长度方向移动,操作人员利用调节组件驱动定位板移动,定位板移动带动挡板移动,从而方便操作人员在一定范围内调节挡板的位置,从而使得被挡板阻隔的木板靠近安装架的外边缘与刀架对齐。

13.优选的,所述调节组件包括穿设于所述滑块上的丝杆、固定套设于所述丝杆上的蜗轮以及穿设于所述转动框上并与所述蜗轮相互啮合的蜗杆,所述丝杆两端分别与所述滑槽的内端面转动连接,所述蜗杆与所述转动框转动连接,且所述蜗杆延伸出所述转动框的端部固定连接有手轮。

14.通过采用上述技术方案,当操作人员想要调节挡板的位置时,操作人员转动手轮,手轮转动使得蜗杆转动,蜗杆转动使得蜗轮转动,蜗轮转动使得丝杆转动,丝杆与滑块配合驱动定位板移动,定位板移动最终使得挡板移动。

15.优选的,远离所述丝杆的另一所述滑块上穿设有导向杆,所述导向杆与所述滑块滑移配合,且所述导向杆两端分别与所述滑槽的内端面固定连接。

16.通过采用上述技术方案,导向杆的设置有利于为定位板的移动提供导向作用,使得定位板的移动更加顺畅。

17.优选的,所述定位板上穿设有定位螺栓,所述挡板与所述定位板滑移配合,且所述挡板上开设有多个用于与所述定位螺栓螺纹配合的定位孔,多个所述定位孔沿所述挡板的长度方向均匀布置。

18.通过采用上述技术方案,定位螺栓与定位孔的设置方便操作人员调节挡板延伸出定位板的长度,从而使得挡板能够适应不同厚度的木板。

19.优选的,所述压紧组件包括铰接于所述安装架内侧壁上的压紧杆以及铰接于所述安装架内侧壁上的气缸,所述气缸远离所述安装架的另一端与所述压紧杆铰接,所述压紧杆远离铰接端的端部与木板抵接。

20.通过采用上述技术方案,操作人员启动气缸,气缸的活塞杆移动,气缸的活塞杆移动推动压紧杆与木板抵接,气缸以及压紧杆的设置方便操作人员固定木板的位置,从而防止木板在被切割的过程中移动。

21.优选的,所述压紧杆远离的铰接端的端部设置有滚轮,所述滚轮与所述压紧杆转动连接,且所述滚轮的圆周面与木板贴合。

22.通过采用上述技术方案,滚轮的设置有利于防止压紧杆直接接触木板,从而保护木板的上表面以及木板上的贴纸。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.操作人员利用直线驱动组件驱动刀架切割木板上的贴纸,止停组件的设置有利于使得木板的外边缘精准与刀架对齐,压紧组件的设置有利于防止木板在被切割过程中晃动;

25.利用调节组件驱动定位板移动,定位板移动带动挡板移动,从而方便操作人员在一定范围内调节挡板的位置,从而使得被挡板阻隔的木板靠近安装架的外边缘与刀架对齐;

26.气缸以及压紧杆的设置方便操作人员固定木板的位置,从而防止木板在被切割的过程中移动。

附图说明

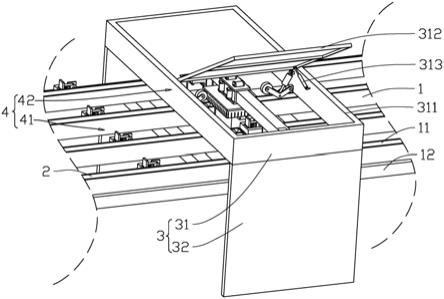

27.图1是本技术实施例的绿色建材复合板加工的自动剪裁设备的结构示意图。

28.图2是本技术实施例的安装盒的内部结构示意图。

29.图3是本技术实施例的止停组件的结构示意图。

30.图4是本技术实施例的止停组件的内部结构示意图。

31.附图标记说明:

32.1、第一输送带;11、固定框;12、支撑架;2、第二输送带;3、安装架;31、安装盒;311、观察口;312、闭合板;313、电动推杆;32、支撑板;33、导轨;34、刀架;35、直线驱动组件;4、固定机构;41、止停组件;411、安装座;412、转动框;413、挡板;4131、定位孔;414、转动杆;42、压紧组件;421、压紧杆;422、气缸;423、滚轮;5、旋转组件;51、驱动电机;52、第一锥齿轮;53、第二锥齿轮;6、定位板;61、定位螺栓;62、滑块;63、滑槽;64、导向杆;7、调节组件;71、丝杆;72、蜗轮;73、蜗杆;74、手轮。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.本技术实施例公开一种绿色建材复合板加工的自动剪裁设备。参照图1,绿色建材复合板加工的自动剪裁设备包括第一输送带1、第二输送带2、安装架3。

35.参照图1,第一输送带1的长度方向与第二输送带2的长度方向一致,且第一输送带1与第二输送带2之间设置有间隙。第一输送带1与第二输送带2分别设置有四个,且第一输送带1与第二输送带2一一对应。第一输送带1与第二输送带2的底部设置有支撑架12,第一输送带1与第二输送带2通过固定框11安装于支撑架12上,支撑架12的上表面与固定框11的底面固定连接。

36.参照图1、图2,安装架3包括安装盒31以及支撑板32,安装盒31为中空盒状,安装盒31水平设置,安装盒31的长度方向与第一输送带1的长度方向相互垂直。安装盒31位于第一输送带1与第二输送带2之间的间隙上方,且第一输送带1与第二输送带2相互靠近的端部均

延伸至安装盒31的下方。安装盒31的底部开口,且安装盒31的上表面开设有观察口311,观察口311的横截面为矩形。观察口311的一个内侧壁上铰接有闭合板312,闭合板312的中部与观察口311相邻的内侧壁之间设置有电动推杆313,电动推杆313远离活塞杆的端部与观察口311的内侧壁铰接,电动推杆313的活塞杆端部与闭合板312铰接。支撑板32竖直设置,支撑板32一端与底面抵接,支撑板32另一端与安装盒31的底面固定连接。支撑板32设置有两个,一个支撑板32设置于安装盒31长度方向的一端,另一个支撑板32设置于安装盒31长度方向的另一端。

37.参照图1、图2,安装盒31的内侧壁上固定连接有导轨33,导轨33的长度方向与安装盒31的长度方向一致,且导轨33位于第一输送带1、第二输送带2之间的间隙上方。导轨33上滑动安装有用于切割木板的刀架34,安装盒31内安装有用于驱动刀架34沿化工导轨33往复移动的直线驱动组件35。

38.参照图1、图3,绿色建材复合板加工的自动剪裁设备还包括固定机构4,固定机构4包括八组止停组件41,四组止停组件41沿第一输送带1的宽度方向布置,且四个止停组件41与四个第一输送带1交替设置;另外四组止停组件41沿第二输送带2的宽度方向布置,四个止停组件41与四个第二输送带2交替设置。每组止停组件41包括安装座411、转动框412以及挡板413,安装座411与固定框11的外侧壁固定连接。转动框412设置于安装座411内,且转动框412内穿设有转动杆414,转动杆414与转动框412固定连接,且转动杆414两端分别延伸出转动框412并与安装座411转动连接。

39.参照图3、图4,安装座411内设置有旋转组件5,旋转组件5包括驱动电机51、第一锥齿轮52以及第二锥齿轮53,驱动电机51固定安装于安装座411的内底面上,第一锥齿轮52套设于驱动电机51的输出轴上,且第一锥齿轮52与驱动电机51的输出轴固定连接。第二锥齿轮53套设于转动杆414上,第二锥齿轮53与转动杆414固定连接,且第一锥齿轮52与第二锥齿轮53相互啮合。操作人员启动驱动电机51转动,驱动电机51的输出轴转动使得第一锥齿轮52转动,第一锥齿轮52转动使得第二锥齿轮53转动,第二锥齿轮53转动使得转动杆414转动,转动杆414转动使得转动框412旋转。

40.参照图3、图4,转动框412内设置有定位板6,定位板6的外侧壁与转动框412的内侧壁滑移配合。挡板413穿设于定位板6内,且挡板413与定位板6滑移配合。定位板6上穿设有定位螺栓61,定位螺栓61与定位板6螺纹配合。挡板413上开设有用于与定位螺栓61螺纹配合的定位孔4131,定位孔4131设置有多个,多个定位孔4131沿挡板413的长度方向均匀布置。定位孔4131以及定位螺栓61的设置方便操作人员调节挡板413延伸出定位板6的长度,从而方便挡板413阻挡不同高度的木板。

41.参照图3、图4,定位板6两侧均固定连接有滑块62,转动框412的两个内侧壁上均开设有滑槽63,滑槽63的长度方向与转动框412的长度方向一致,滑块62与滑槽63的内侧壁滑移配合,且两个滑块62与两个滑槽63一一对应。转动框412上设置有调节组件7,调节组件7包括丝杆71、蜗轮72以及蜗杆73,丝杆71穿设于其中一个滑块62中,丝杆71与滑块62螺纹配合,丝杆71两端分别与滑槽63的内端面转动连接。另一个滑块62中穿设有导向杆64,导向杆64与滑块62滑移配合,导向杆64的长度方向与滑槽63的长度方向一致,且导向杆64的两端分别与滑槽63的内端面固定连接。

42.参照图3、图4,蜗轮72设置于丝杆71靠近安装座411的端部,蜗轮72套设于丝杆71

上,蜗轮72与丝杆71连接,且蜗轮72设置于滑槽63内。蜗杆73穿设于转动框412上,蜗杆73与转动框412转动连接,蜗杆73一端延伸至蜗轮72所在的滑槽63内并与蜗轮72相互啮合,蜗杆73另一端延伸出转动框412,蜗杆73延伸出转动框412的端部上设置有手轮74,手轮74与蜗杆73固定连接。

43.参照图1、图2,固定机构4还包括两组压紧组件42,一组压紧组件42设置于安装盒31靠近第一输送带1的内侧壁上,另一组压紧组件42设置于安装盒31靠近第二输送带2的内侧壁上,两组压紧组件42对称设置。每组压紧组件42包括压紧杆421以及气缸422,压紧杆421弯折设置,压紧杆421一端与安装盒31的内侧壁铰接,压紧杆421另一端设置有滚轮423,滚轮423与压紧杆421转动连接。气缸422设置于压紧杆421上方,且气缸422的活塞杆与压紧杆421的中部铰接,气缸422远离压紧杆421的端部与安装盒31的内侧壁铰接。

44.本技术实施例一种绿色建材复合板加工的自动剪裁设备的实施原理为:操作人员先启动驱动电机51,驱动电机51通过第一锥齿轮52与第二锥齿轮53的配合使得转动杆414转动,转动杆414转动使得转动框412旋转,从而使得挡板413呈竖直状态。操作人员转动手轮74,手轮74转动带动蜗杆73转动,蜗杆73转动使得蜗轮72转动,蜗轮72转动使得丝杆71转动,丝杆71与滑块62的配合驱动定位板6沿丝杆71的长度方向移动,从而方便操作人员调节挡板413的位置。导向杆64的设置有利于使得定位板6的移动更加顺畅,定位孔4131以及定位螺栓61的设置方便操作人员调整挡板413延伸出定位板6的长度,从而使得挡板413适应不同厚度的木板。

45.操作人员利用第一输送带1运输木板直至木板的边缘与挡板413抵接,操作人员启动靠近第一输送带1的气缸422,气缸422的活塞杆移动推动压紧杆421移动,压紧杆421移动使得滚轮423与木板的上表面抵接,压紧杆421、滚轮423、气缸422的设置方便操作人员固定木板。当压紧组件42固定木板后,操作人员先关停第一输送带1,接着操作人员使得靠近第一输送带1的驱动电机51反向转动,从而使得转动框412反向转动,进而取消挡板413对于木板的阻隔。当操作人员利用直线驱动组件35驱动刀架34切割完木板一侧侧边后,操作人员再次启动第一输送带1使得木板移动到第二输送带2上,第二输送带2移动木板直至木板被第二输送带2上的止停组件41阻隔,安装盒31内靠近第二输送带2上的压紧组件42对木板进行固定,操作人员再利用直线驱动组件35驱动刀架34对木板另一侧边进行切割。止停组件41的设置使得木板边缘与刀架34精准对齐,压紧组件42的设置有利于减少木板在切割过程中晃动的可能性,进而提高装置的切割质量。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1