一种环保功能木材的节能制备方法与流程

1.本发明涉及生物质材料及木质建筑装饰材料制备技术领域,具体涉及一种环保功能木材的节能制备方法。

背景技术:

2.天然林硬木作为一种高表面硬度、高强重比、纹理优美、环境友好的材料,一直被广泛应用于建筑和家装上,包括地板、墙板和桌面等。然而,随着全球性限制天然林采伐政策的出台,生长周期长的天然林树种在市场上的供求关系日益紧张,因此,合理利用生长周期短的人工林速生材将成为解决问题的关键。正因为速生材生长速度快,导致其具有密度低、力学强度低、尺寸稳定性差等缺点,严重限制了它的应用,针对这个现象,对人工林树种进行改性提升其物理力学性能以高值化利用是十分必要的。

3.木材密度与其物理力学性能之间有极强的相关关系,提升木材性能的关键在于增加木材密度。基于先前研究,化学改性和木材压缩致密化改性能显著提高木材密度,后者不涉及化学药剂,是一种更环保的改性方法。当前大多研究主要集中于木材整体压缩技术带来的性能改善,而在实际中一些非结构性应用上,比如地板、墙板、家具面板等,可以着重考虑使频繁受到最大水平力的单侧表面层满足使用性能要求。同时,从材料利用率的角度来看,木材单侧表层压缩技术能在保证使用性能的前提下,更加节约材积、能耗和成本。此外,单侧表层压缩材中未经致密化的部分,仍保留多孔及吸湿解吸等木材原始特征,使改性材整体具备优良的触感和调节室内温湿度的能力。因此,木材单侧表层压缩技术在实现人工林速生材高值化利用中十分具有潜质。

4.这种技术现存的主要挑战是将非对称结构改性材的压缩变形部分进行固定,提高其尺寸稳定性,目前可以通过热处理和树脂浸渍等附加处理实现。热处理虽然能有效固定压缩木的变形,即便其反复暴露在湿空气下,但是这种方法要求大量的时间和能耗,并且还会在一定程度上降低压缩木的力学性能,这意味着失去了相对天然硬木的潜在优势。另一方面,利用诸如三聚氰胺甲醛树脂、酚醛树脂等树脂浸渍,不仅能有效防止压缩木变形的回弹,还能进一步提高其性能,然而,在改性材的生产和使用过程中,树脂含有的甲醛、苯酚等有害化学物质会对环境和人体健康造成潜在威胁。现有非对称单侧压缩木制造,通常采用非对称加热,存在木材容易变形的问题,而且生产上多层热压机很难控制非对称的加热方式,热压机生产效率低,能耗大。因此,非常有必要开发一种绿色、节能、高效的木材单侧表层压缩工艺。

5.糠醇是一种生物质来源的化学物质,通过糠醛加氢获得,而糠醛通常是由富含戊聚糖的农业废弃物水解得到,包括玉米芯、甘蔗渣、麦秸等。由于糠醇来源广泛、可再生、环保的特点,早在20世纪50年代就被引入木材改性行业,至今仍受到广泛关注。糠醇作为一种很有前途的木材改性剂,其极性强且易于穿透木材细胞壁,利用糠醇单体浸渍木材,在酸性催化剂和高温条件下能够发生自交联或与细胞壁组分交联,形成深棕色聚合物,因而赋予改性材酷似名贵硬木的外观。此外,糠醇改性材具有较低的吸湿性、更高的尺寸稳定性、密

度和硬度以及出色的抗微生物破坏和白蚁攻击能力,更重要的是其在生产、使用和废弃物处理过程中对环境和人的负面影响微乎其微。然而,现有的研究大多是基于糠醇树脂整体浸渍木材进行改性,而更节能、经济的单侧表层浸渍却鲜有报道。

技术实现要素:

6.为了解决上述现有技术中存在的不足和缺点,本发明提供一种环保功能木材的节能制备方法。该方法利用一种生物质来源的糠醇做为木材表层的软化剂,采用真空-加压的非对称单侧浸渍的方法,对木材的单面进行浸渍润涨软化处理,然后在对称传热条件下利用较低的温度实现单侧表侧压缩,并通过热、湿平衡处理固定压缩层,克服了现有技术中存的非对称表层压缩木制造过程中温度不对称带来的木材变形问题及高温压缩能耗大的技术问题。

7.本发明提供的一种环保功能木材的节能制备方法,包括以下步骤:

8.s1.木材单侧表层润涨软化处理:将木材单侧浸泡于糠醇浸渍液中,糠醇浸渍液没过木材厚度的高度为20~30%。在密闭罐内通过抽真空-加压方式将糠醇浸渍液渗透至木材单侧表层,使木材表层润涨软化;

9.s2.单侧表面层压缩增强处理:将表层润涨软化后的木材放入上下热压板温度80~98℃的热压机中,控制压缩率为18~30%,施加压力为5mpa~8mpa,压机闭合时间为2min,压缩至目标厚度后,5mpa~8mpa压力下保温保压10~20min后泄压;

10.s3.温湿平衡处理:将步骤s2处理木材的推送至上下热压板温度为140~150℃热压机中,闭合热平板,使热平板与木材表面紧密接触,保持热平板的温度为140~150℃,保温时间30~60min,使表层糠醇浸渍液固化并固定压缩层;

11.s4.水分调制:在温度为40~45℃和相对湿度为86%~90%的条件下,调节木材含水率至8~12%,制得环保功能木材。

12.上述步骤s1中所述的糠醇浸渍液,糠醇浸渍液由糠醇、马来酸酐、无水乙醇和去离子水组成,其中包括不同质量分数的(15~30wt%)糠醇,马来酸酐作为催化剂的用量占糠醇的6%,无水乙醇和去离子水则为溶剂,二者比例为1:4.5。在室温下连续搅拌,直至溶液澄清,以得到15~30%浓度的糠醇浸渍液。

13.上述步骤s1中所述的抽真空-加压方式,将含水率平衡至10~15%的木材放在不锈钢密闭容器中,并用砝码压实,将15~30%浓度的糠醇浸渍液缓慢倒入容器,直至沿木材厚度方向浸没木材试样厚度的20~30%,然后将容器放入真空压力浸渍罐内,抽真空至-0.09mpa保持30min,接着加压至0.6mpa保持60min。待结束后取出木材,去除多余溶液,使木材表层润涨软化。

14.上述步骤s2中,作为优选,热压温度90~95℃,并使上、下热压板温度相等,控制压缩率为20~25%。

15.上述步骤s3中,使热平板与木材表面紧密接触,在保持热平板的温度为140~150℃,保温时间为30~60min,作为优选,保温时间为40~45min,糠醇浸渍液固化并固定压缩层压缩变形;芯部温度(木材厚度中心)比热平板温度低3~5℃,使木材厚度方向温度和水分平衡。

16.通过上述所述步骤制备的环保功能木材的平均含水率为8~12%,表面硬度4300

~5000n,吸水厚度膨胀率12~38%,吸湿厚度膨胀率3~10%,可可球二孢菌、桔青霉、绿色木霉、黑曲霉防治效率大于95%。

17.本发明还提供了一种通过上述所述步骤制备的环保功能木材,其平均含水率为8~12%,表面硬度4300~5000n,吸水厚度膨胀率为12~38%,吸湿厚度膨胀率为3~10%,可可球二孢菌、桔青霉、绿色木霉、黑曲霉防治效率大于95%。

18.本发明技术方案,具有如下优点:

19.本发明的方法是利用生物质来源的糠醇做为木材表层的软化剂,采用真空-加压的非对称单侧浸渍的方法,对木材的单面进行浸渍润涨软化处理。克服现有技术在高温下软化能耗大,处理时间长的技术问题。同时,软化有助于提升压缩木材的密实化程度,增加压缩木材的密度,进一步提高环保功能木材的硬度。

20.本发明采用一种来源于生物质的糠醇,糠醇通过于压缩木材内自交联或与木材细胞壁组分交联,减少部分羟基的数量,同时占据细胞孔隙,阻碍水分进入,降低压缩木材吸湿性,提高其尺寸稳定性,具有固定压缩层的作用,其吸水厚度膨胀率为12~38%,吸湿厚度膨胀率为3~10%。此外,固化糠醇在木材中的填充也阻断了可可球二孢菌、桔青霉、绿色木霉、黑曲霉进入木材的途径,而酸性的糠醇浸渍液降解了木材中的营养物质,也不利于其生存,从而赋予了木材防霉的功能,可球二孢菌、桔青霉、绿色木霉、黑曲霉防治效率大于95%。

21.本发明采用较低的压缩温度,在对称加热条件下实现非对称单侧表层压缩。克服了现有技术压缩温度高,制得的压缩木力学强度损失大,能耗大的技术问题。在对称加热条件下对木材实施单侧表层压缩,克服了现有技术多层热压机非对称加热控制难,热压机使用效率低,控制低温热平板能耗损失大,生产效率低的技术问题。本发明得到的单侧表层压缩木具有力学强度大,热压机生产效率高,能耗低的显著特点。

22.本发明由于热压温度低,不需要进行施压以防止压缩变形因水蒸气压力大而产生回弹。所以在在不加压的条件实现表层压缩固定与热湿平衡一步处理,减少了保压所需要的机械功,得到的单侧表层压缩木吸水和吸湿厚度膨胀率小的单侧表层压缩木,尺寸稳定性显著提高。通过表层压缩固定与热湿平衡一步处理,消除木材内部含水率不均,提高木材稳定性。

附图说明

23.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

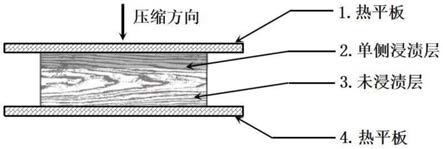

24.图1是本发明实施例1中的木材单侧表层浸渍示意图;

25.图2是本发明实施例1中木材单侧表层压缩示意图。

具体实施方式

26.支持权利要求书中限定的每一个技术方案。

27.需要说明的是,本发明中所采用的木材可以为密度低于500kg/m3的杨木、辐射松、

杉木等。

28.实施例1

29.本实施例对杨木进行单侧表面层增强处理制备环保功能木材,使用的杨木含水率为10wt%,厚度为25mm,平均密度为420kg/m3,硬度为1500n。

30.(1)单侧表层润涨软化阶段:如图1所示,将木材单侧浸泡于15wt%浓度的糠醇浸渍液中,糠醇浸渍液没过木材厚度的高度为30%,在密闭罐内抽真空至-0.09mpa保持30min,接着加压至0.6mpa保持60min,将糠醇浸渍液渗透至木材单侧表层,使木材表层润涨软化;

31.其中,糠醇浸渍液中还含有糖醇用量的6wt%的马来酸酐,余量为去离子水和无水乙醇,其质量比例为4.5:1。

32.(2)单侧表面层压缩增强阶段:如图2所示,将表层润涨软化后的木材放入上下热压板温度90℃的热压机中,控制压缩率为20%,施加压力为5mpa,压机闭合时间为2min,压缩至目标厚度后,5mpa压力下保温保压10min后泄压;

33.(3)温湿平衡阶段:将步骤(2)处理木材的推送至上下热压板温度为140℃热压机中,闭合热平板,使热平板与木材表面紧密接触,保持热平板的温度为140℃,保温时间40min,使表层糠醇浸渍液固化并固定压缩层压缩变形;

34.(4)水分调制阶段:在温度为40℃和相对湿度为86%的条件下,调节木材的平均含水率至9wt%,制得环保功能木材。

35.将所制得的环保功能木材锯截成尺寸规格为50mm

×

50mm

×

20mm,20mm

×

20mm

×

20mm的标准试件用做硬度、吸水厚度膨胀率、吸湿厚度膨胀率、含水率测定。采用gb/t 1941-2009《木材硬度试验方法》,测定木材单侧表面增强层、未压缩层的硬度,结果分别为4300n、1500n,木材单侧表面增强层与未压缩层硬度之比为2.87。采用gb/t1934.2-2009《木材湿胀性测定方法》,测定木材的吸水厚度膨胀率、吸湿厚度膨胀率,结果分别为38%、10%。采用gb/t 1931-2009《木材含水率测定方法》,测定木材单侧表面增强层、未压缩层的含水率,结果分别为8%、10%。根据gb/t 18261-2013《防霉剂对木材霉菌及变色菌防治效力的试验方法》测定防霉性能,可可球二孢菌、桔青霉、绿色木霉、黑曲霉防治效率大于95%。

36.实施例2

37.本实施例对杨木进行单侧表面层增强处理制备环保功能木材,使用的杨木含水率为12%,厚度为25mm,平均密度为420kg/m3,硬度为1450n。

38.(1)单侧表层润涨软化阶段:如图1所示,将木材单侧浸泡于30%浓度的糠醇浸渍液中,糠醇浸渍液没过木材厚度的高度为30%,在密闭罐内抽真空至-0.09mpa保持30min,接着加压至0.6mpa保持60min,将糠醇浸渍液渗透至木材单侧表层,使木材表层润涨软化;

39.其中,糠醇浸渍液中还含有糖醇用量的6wt%的马来酸酐,余量为去离子水和无水乙醇,其质量比例为4.5:1。

40.(2)单侧表面层压缩增强阶段:如图2所示,将表层润涨软化后的木材放入上下热压板温度95℃的热压机中,控制压缩率为20%,施加压力为5mpa,压机闭合时间为2min,压缩至目标厚度后,5mpa压力下保温保压10min后泄压;

41.(3)温湿平衡阶段:将步骤(2)处理木材的推送至上下热压板温度为150℃热压机

中,闭合热平板,使热平板与木材表面紧密接触,保持热平板的温度为150℃,保温时间45min,使表层糠醇浸渍液固化并固定压缩层压缩变形;

42.(4)水分调制阶段:在温度为40℃和相对湿度为90%的条件下,调节木材的平均含水率至10%,制得环保功能木材。

43.将所制得的环保功能木材锯截成尺寸规格为50mm

×

50mm

×

20mm,20mm

×

20mm

×

20mm的标准试件用做硬度、吸水厚度膨胀率、吸湿厚度膨胀率、含水率测定。采用gb/t 1941-2009《木材硬度试验方法》,测定木材单侧表面增强层、未压缩层的硬度,结果分别为5000n、1450n,木材单侧表面增强层与未压缩层硬度之比为3.45。采用gb/t1934.2-2009《木材湿胀性测定方法》,测定木材的吸水厚度膨胀率、吸湿厚度膨胀率,结果分别为12%、3%。采用gb/t 1931-2009《木材含水率测定方法》,测定木材单侧表面增强层、未压缩层的含水率,结果分别为9%、11%。根据gb/t 18261-2013《防霉剂对木材霉菌及变色菌防治效力的试验方法》测定防霉性能,可可球二孢菌、桔青霉、绿色木霉、黑曲霉防治效率大于95%。

44.实施例3

45.本实施例对杨木进行单侧表面层增强处理制备环保功能木材,使用的杨木含水率为12%,厚度为40mm,平均密度为420kg/m3,硬度为1450n。包括以下步骤:

46.(1)单侧表层润涨软化阶段:如图1所示,将木材单侧浸泡于15wt%浓度的糠醇浸渍液中,糠醇浸渍液没过木材厚度的高度为30%,在密闭罐内抽真空至-0.09mpa保持30min,接着加压至0.6mpa保持60min,将糠醇浸渍液渗透至木材单侧表层,使木材表层润涨软化;

47.其中,糠醇浸渍液中还含有糖醇用量的6wt%的马来酸酐,余量为去离子水和无水乙醇,其质量比例为4.5:1。

48.(2)单侧表面层压缩增强阶段:如图2所示,将表层润涨软化后的木材放入上下热压板温度80℃的热压机中,控制压缩率为18%,施加压力为5mpa,压机闭合时间为2min,压缩至目标厚度后,5mpa压力下保温保压10min后泄压;

49.(3)温湿平衡阶段:将步骤(2)处理木材的推送至上下热压板温度为150℃热压机中,闭合热平板,使热平板与木材表面紧密接触,保持热平板的温度为150℃,保温时间30min,使表层糠醇浸渍液固化并固定压缩层压缩变形;

50.(4)水分调制阶段:在温度为40℃和相对湿度为90%的条件下,调节木材的平均含水率至12%,制得环保功能木材。

51.将所制得的环保功能木材锯截成尺寸规格为50mm

×

50mm

×

20mm,20mm

×

20mm

×

20mm的标准试件用做硬度、吸水厚度膨胀率、吸湿厚度膨胀率、含水率测定。采用gb/t 1941-2009《木材硬度试验方法》,测定木材单侧表面增强层、未压缩层的硬度,结果分别为4500n、1450n,木材单侧表面增强层与未压缩层硬度之比为3.1。采用gb/t 1934.2-2009《木材湿胀性测定方法》,测定木材的吸水厚度膨胀率、吸湿厚度膨胀率,结果分别为30%、6%。采用gb/t 1931-2009《木材含水率测定方法》,测定木材单侧表面增强层、未压缩层的含水率,结果分别为9%、11%。根据gb/t 18261-2013《防霉剂对木材霉菌及变色菌防治效力的试验方法》测定防霉性能,可可球二孢菌、桔青霉、绿色木霉、黑曲霉防治效率大于95%。

52.实施例4

53.本实施例对杨木进行单侧表面层增强处理制备环保功能木材,使用的杨木平衡含

水率为12wt%,厚度为40mm,平均密度为420kg/m3,硬度为1450n。包括以下步骤:

54.(1)单侧表层润涨软化阶段:如图1所示,将木材单侧浸泡于15wt%浓度的糠醇浸渍液中,糠醇浸渍液没过木材厚度的高度为30%,在密闭罐内抽真空至-0.09mpa保持30min,接着加压至0.6mpa保持60min,将糠醇浸渍液渗透至木材单侧表层,使木材表层润涨软化;

55.其中,糠醇浸渍液中还含有糖醇用量的6wt%的马来酸酐,余量为去离子水和无水乙醇,其质量比例为4.5:1。

56.(2)单侧表面层压缩增强阶段:如图2所示,将表层润涨软化后的木材放入上下热压板温度98℃的热压机中,控制压缩率为30%,施加压力为5mpa,压机闭合时间为2min,压缩至目标厚度后,5mpa压力下保温保压10min后泄压;

57.(3)温湿平衡阶段:将步骤(2)处理木材的推送至上下热压板温度为140℃热压机中,闭合热平板,使热平板与木材表面紧密接触,保持热平板的温度为140℃,保温时间60min,使表层糠醇浸渍液固化并固定压缩层压缩变形;

58.(4)水分调制阶段:在温度为40℃和相对湿度为90%的条件下,调节木材的平均含水率至8%,制得环保功能木材。

59.将所制得的环保功能木材锯截成尺寸规格为50mm

×

50mm

×

20mm,20mm

×

20mm

×

20mm的标准试件用做硬度、吸水厚度膨胀率、吸湿厚度膨胀率、含水率测定。采用gb/t 1941-2009《木材硬度试验方法》,测定木材单侧表面增强层、未压缩层的硬度,结果分别为4650n、1450n,木材单侧表面增强层与未压缩层硬度之比为3.2。采用gb/t 1934.2-2009《木材湿胀性测定方法》,测定木材的吸水厚度膨胀率、吸湿厚度膨胀率,结果分别为20%、4%。采用gb/t 1931-2009《木材含水率测定方法》,测定木材单侧表面增强层、未压缩层的含水率,结果分别为8%、10%。根据gb/t 18261-2013《防霉剂对木材霉菌及变色菌防治效力的试验方法》测定防霉性能,可可球二孢菌、桔青霉、绿色木霉、黑曲霉防治效率大于95%。

60.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1