一种全自动木圆削片方法及装置与流程

1.本发明涉及木材加工及设备技术领域,特别是涉及一种全自动木圆削片方法及装置。

背景技术:

2.2021年《中国木材行业分析报告》数据显示,2020年中国木材产量为8727万立方米,同比下降13.1%;木材需求主要依赖进口,2020年中国木材进口数量为2305.2万吨、纸浆1464万吨,每年在工业木材消费中,造纸消费木材约占50%以上。

3.现有技术中,木材单板旋切前,需将每根1300mm长的原木定尺为1250mm,原木两端会被截下两段1-50mm长的截短的原木,被截短下来的原木俗称木圆(木渣)。目前,单板生产过程中大量截短的木圆只能做生物质电厂的燃料,庞大数量的可用木材未被开发利用而充当燃料。由此可见,现有造纸取材技术工艺单一,多年来一直停留在将原木、枝丫材削片用于造纸制浆技术之上,落后产能已经不能满足日益增长的生产需求,从下脚料和或废料中开发利用木材资源、创新木圆削片方法,降低木材消耗势在必行。

技术实现要素:

4.本发明的目的在于针对现有技术的缺陷和不足,提供一种全自动木圆削片方法及装置,能够有效提高木圆的增值利用率,减少木材浪费及林木采伐量。

5.为实现上述目的,本发明提供了如下方案:本发明提供一种全自动木圆装置,包括机盖、旋转刀盘以及机体,所述机盖固定在机体上方,所述旋转刀盘设置在机盖下方,所述机盖上设有可调自动进料转筒,所述刀盘分为a、b两面,a面为吃料面,b面为吐料面,刀盘中心固定链接有旋转轴,沿刀盘a面向面b垂直开设有若干孔,所述孔与刀盘径向线半径间夹角为1-20

°

,孔a面与b呈20-60

°

夹角,b面吐料口固定安装可调刀片固定座,旋转刀设置在固定座上。

6.优选地,所述可调自动进料转筒装置包括:进料仓、进料仓口、进料仓滚动推进板、进料仓旋剪口,进料仓横截面呈矩形,分c、d、e、f四面,厚度10-30mm,其中:c、d面等长,e、f面等长;进料仓外侧连接可调进料转筒内侧。

7.优选地,所述进料仓滚动推进板包括微电脑自动压力调节杆,微电脑自动压力调节杆设置在c面外壁,经连接杆与设置在c面内壁滚动推进板相连,自动分配压力。

8.优选地,还包括自动调节多组单向活动轴齿,设置在c、d面滚动推进板上,经微电脑控制自动调节多组单向活动轴齿,轴齿向下推进木圆的同时预防木圆受冲击反弹,使进入料仓的木圆由c面向d面挤压,同时向下平稳推进。

9.优选地,所述进料仓旋剪口c、d、e、f面同旋转刀盘平行,与刀片距离为1-20mm。

10.优选地,所述可调自动进料转筒装置设置有调整角度的自动转筒调整装置。

11.优选地,所述机体下方设有输送装置,削切下来的物料经导料板集中于输送装置。

12.本发明相对于现有技术取得了以下有益效果:

13.1.本发明为国内首创木圆削片方法及装置,破解了传统木材削片机只能用原木、枝丫材做原料,而不能用单板生产过程中的下脚料木圆(木渣)做原料的历史问题,解决了单板生产过程中,庞大数量下脚料木圆(木渣)的节能利用和增值问题,本发明能从充当生物质燃料的下脚料中获取造纸用木材,提高木圆木材利用率75%,木圆原料升值300%。

14.2.本发明颠覆了现有削片技术的旋剪口托举木材、旋转刀斜角进料削切的高耗能加工模式;本发明应用杠杆及剪刀原理,利用微电脑自动控制技术,木圆通过90度垂直进料和可调自动进料转筒进行剪刀式削切,减小了旋剪口与旋转刀呈剪刀状时的削片阻力,降低电机功率消耗37%,多料口进料,提高削片速度20%,节约人工50%。

15.3.本发明与申请号cn202022555002.0的实用新型“木材冲压刀具及冲压设备”专利技术相配套,能将90%的木圆木材用于造纸制浆,能减少造纸对优质木材的依赖,降低造纸原料成本。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

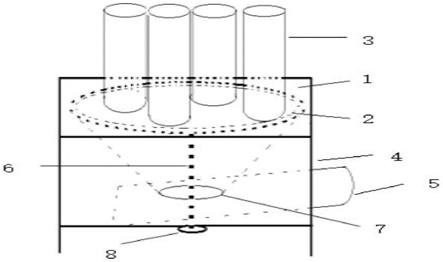

17.图1为本发明全自动木圆削片装置的结构示意图;

18.图2为本发明进料仓的结构示意图;

19.图3为本发明进料仓滚动推动板的结构示意图;

20.图4为本发明可调自动进料转筒的结构示意图;

21.图5为本发明旋转刀盘的结构示意图;

22.图6为本发明机体结构示意图。

23.其中:机盖1、旋转刀盘2、可调自动进料转筒3、进料仓31、进料仓口32、进料仓滚动推进板33、单向活动轴齿331、进料仓旋剪口34、机体4、承重架4-1、圆形构造架4-2、支撑腿4-3、出料装置5、旋转轴6、集料口7、带轮8。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

26.实施例一

27.如图1-6所示,本发明提供一种全自动木圆削片方法及装置,包括机盖1、旋转刀盘2、可调自动进料转筒3以及机体4,所述机盖1固定在机体4上方,所述旋转刀盘2设置在机盖1下方,所述机盖1上设有可调自动进料转筒3,所述刀盘分为a、b两面,a面为吃料面,b面为吐料面,刀盘中心固定链接有旋转轴6,沿刀盘a面向面b垂直开设有若干孔,所述孔与刀盘

径向线半径间夹角为1-20

°

,孔a面与b呈20-60

°

夹角,b面吐料口固定安装可调刀片固定座,旋转刀设置在固定座上。

28.具体的,本发明装置包括:机盖、机盖进料装置、机盖固定装置,机盖为钢板制造的矩形或圆形,优选矩形。a面在外b面在内,厚度10-50mm,优选20-40mm,最小内框直线距离或支撑护板均大于旋转刀盘直径,间隙50-150mm,优选80-120mm;机盖体上设置有贯穿a、b面的多组圆形或矩形孔洞,且各孔洞能分别放入定位销、旋转轴、可调进料转筒装置。

29.其中,机盖进料装置采用可调自动垂直进料转筒装置,包括进料仓31、进料仓口32、进料仓滚动推进板33、进料仓旋剪口34。如图2所示,进料仓横截面呈矩形,分c、d、e、f四面,厚度10-30mm,优选20mm,其中:c、d面等长,长度小于旋转刀盘半径mm,优选所用刀片长度;e、f面等长,宽度30-300mm,优选50-200mm;每个矩形进料仓的深度(高)200-1000mm,优选400-600mm,进料仓外侧连接可调进料转筒内侧。进料仓口在进料仓的上缘,呈里小外大喇叭口状,与自动来料输入装置交接,进料仓口与旋剪口上下对应。

30.进料仓滚动推进板包括微电脑自动压力调节杆,微电脑自动压力调节杆设置在c面外壁,经连接杆与设置在c面内壁滚动推进板相连,自动分配压力。在c、d面滚动推进板上还设置有自动调节多组单向活动轴齿331,经微电脑控制自动调节多组单向活动轴齿,轴齿向下推进木圆的同时预防木圆受冲击反弹,使进入料仓的木圆由c面向d面挤压,同时向下平稳推进,活动压板下缘与进料仓旋剪口下缘距离1-10mm,优选3-6mm,如图3所示。

31.进料仓旋剪口c、d、e、f面同旋转刀盘平行,与刀片距离为1-20mm,优选3-5mm,旋剪口与自动转筒间设有加固钢板,保证削切过程结构稳固。

32.本实施例中,可调自动转筒为圆形可调节且能转动的金属筒,厚度10-30mm,优选20mm,自动转筒内侧设置可调自动进料装置,外侧设置固定装置和齿圈,齿圈内圆与自动进料转筒外圆相连。微电脑控制电机带动小齿轮,小齿轮带动中齿轮,中齿轮带动齿圈转动,进而自动调节和锁定进料转筒角度。该角度调节结构在现有技术中已有应用,在此不再赘述。可调自动转筒通过多个定位销和定位螺栓将定位压盘固定在机盖上。

33.本实施例中,如图5所示,旋转刀盘为铸造或钢板制造而成的圆盘,直径800-3000mm,优选1300-1800mm;厚度20-150mm,优选50-100mm;刀盘分为a、b两面,a面为吃料面,b面为吐料面,刀盘中心固定链接有旋转轴。刀盘削片孔包括:沿刀盘a面向面b垂直打孔开洞,削片孔个数3-12孔,优选6-10孔;削片孔与刀盘径向线半径间夹角为1-20

°

,优选5-15

°

;削片孔a面与b呈20-60

°

夹角,优选30-50

°

;削片孔长度依据半径而不同,宽度为刀片厚度加1-20mm,优选3-8mm,a面吃料口刀刃凸出1-20mm,优选3-8mm,b面吐料口固定安装可调刀片固定座。旋转刀盘旋转轴为直线轴,竖立安装,贯穿旋转刀盘中心且固定,旋转轴上端安装轴承且与机盖体中心孔轴承盒对应,中端安装轴承与机体机座横向支架轴承盒对应,下端安装推力轴承与机座横向支撑架中心轴承盒对应,电机和皮带轮安装在旋转轴中端轴承盒与推力轴承盒中间,动力经减速机传递至皮带轮,带动旋转刀盘旋转。

34.本实施例中,旋转刀为现有技术中木材削片刀片,其长度、宽度、厚度依据旋转刀盘和功率确定,可参考市售的刀具结构。

35.本实施例中,机体由方钢链接框架式矩形构造架,框架式矩形构造架由多根方钢链接而成。机体包括支撑腿,也叫机械腿,是多根方钢或圆钢组成的承担机盖装置、旋转刀盘装置、机体装置重量的支撑立柱,优选200mm方钢,其纵向贯穿地面至机盖,横向相互链接

组成多个平面,第一平面安装机盖,第二平面安装有推力轴承盒的十字形承重架,第三平面放置出料装置5。削切后的物料通过集料口落到导料板经输送装置进行出料。

36.实施例二

37.与实施例一不同的是,机体4采用钢板链接支撑式圆形构造架:用钢板制作的圆形结构架4-2,上平面固定连接机盖体,下平面链接装有推力轴承盒的十字形承重架4-1,下平面同时链接支撑腿4-3,下平面与地面间安装输送装置,削切下来的物料经导料板集中于输送装置。钢板厚20-30mm优选20mm;直径依旋转刀盘和功率大小而不同,内径800-3000mm,优选1300-1800mm;高度100-1000mm,优选300-600mm。其余结构与实施例1相同。

38.采用本发明的全自动木圆削切装置,根据对山东省聊城市茌平区菜屯镇木材交易市场调查,该镇杨木单板旋切户2000余家,户日加工量10-30立方米,全镇日木材消耗量达2-4万立方米,依据被截短木圆占整根原木长度的比率估算,被截短木圆的材积约占整根木材的3.8%,按日加工量3万方计算(平均每根直径200mm,长1300mm,则每立方米有25根,每根材积0.0408立方米),每日产生生物质燃料木圆(木渣)1163立方(30000*0.0408*3.8%*25),利用本发明每日可从1163立方米的生物质燃料中,获取造纸木片785多立方(1163*75%*90%),按年生产200天计算,该镇每年可从生物质燃料中获取157000立方米造纸木片,据此推算全国木材市场,减少木材消耗数量巨大,节能减排的效果显著。

39.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1