一种干、湿竹条通用成型机的制作方法

1.本发明涉及竹条成型机,特别涉及一种干、湿竹条通用成型机。

背景技术:

2.竹条成型机用于将竹条加工成等宽等厚且表面较为光滑规则竹条的设备,目前竹条成型机分为两种,一种是加工干竹条,也就是烘干后,形状较为规则的竹条,另一种是加工湿竹条,也就是还未烘干,形状不规则的竹条,而目前现有的设备仅能单独加工干竹条或湿竹条,无法实现一台设备既能加工干竹条,也能加工湿竹条,且现有的干竹条成型机对于形状不规则的干竹条或湿竹条无法进行加工,同理,现有的湿竹条成型机,也无法加工规则或不规则的干竹条,因此,在实际生产中,需要多台设备才能解决各种竹条加工的问题,从而提高了生产成本,因此需要一种干、湿竹条通用成型机才能解决这一技术难题。

技术实现要素:

3.针对现有的技术不足,本发明提供一种干、湿竹条通用成型机。

4.为了实现上述目的,本发明所采取的技术方案是:一种干、湿竹条通用成型机,包括机架,所述机架上设有用于输送竹条的输送机构,还包括用于初步定宽定厚的成形刀组;对竹条双面或单面进行二次定厚刨削的第一刨削刀组;对竹条单面进行三次定厚刨削的第二刨削刀组;对竹条进行精确定宽的立刀组件,所述成形刀组、第一刨削刀组、第二刨削刀组和立刀组件均设置在输送机构的输送路径相应位置上;所述的成形刀组活动装配在机架上,且可相对于输送机构上下调节从而改变其加工位置和加工模式。

5.所述的成形刀组包括驱动刀具转动的驱动电机以及与驱动电机装配的铣刀和平刀,铣刀设置在平刀两侧且与平刀同轴设置,所述铣刀直径大于平刀直径,所述的成形刀组通过升降机构装配在机架上。

6.所述的升降机构为升降气缸、升降电机或升降螺杆。

7.所述的第一刨削刀组包括驱动电机以及与驱动电机装配的上平刀和下平刀或弹性轮,所述上平刀和下平刀配合对竹条双面进行刨削或上平刀和弹性轮配合对竹条单面进行刨削。

8.所述的第二刨削刀组包括驱动电机以及与驱动电机装配的第二下平刀。

9.所述的立刀组件包括驱动电机以及与驱动电机装配的两组立刀。

10.所述的输送机构包括若干输送部,所述成形刀组、第一刨削刀组、第二刨削刀组和立刀组件的进料端、出料端分别布置有输送部。

11.所述的输送部包括多个弹性压轮组和输送轮组,还包括用于安装弹性压轮组和输送轮组的安装架,弹性压轮组与输送轮组之间形成输送竹条的输送平台,所述输送部的输送平台呈同一水平高度;所述的安装架两侧对应输送平台的部位设有供竹条进入或送出输送部的输送平台。

12.所述的成形刀组、第一刨削刀组、第二刨削刀组和立刀组件通过手动操控或连接

数控箱由数控程序操控。

13.所述的升降机构由人工手动操控或通过连接数控箱由数控程序操控。

14.本发明的有益效果:本发明提供一种干、湿竹条通用成型机,本设备通过将铣刀组件设置成上下可大幅移动调节,从而改变铣刀组件的刨削模式,从而适用于规则或不规则的干竹条以及规则或不规则的湿竹条加工,通过铣刀组件上下调节,改变设备的加工模式,从而适用于不同情况和不同需求的竹条加工,整机结构简单,加工模式灵活多变,适用范围广,非常实用。

附图说明

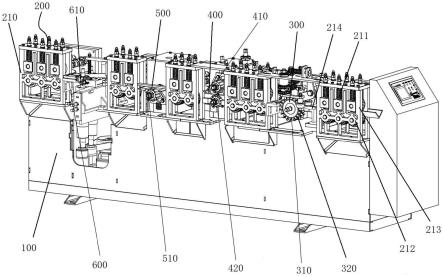

15.图1为本发明的结构示意图;

16.图2为本发明的铣刀加平刀结构布置剖视图。

具体实施方式

17.如图1~图2所示,一种干、湿竹条通用成型机,包括机架100,所述机架100上设有用于输送竹条的输送机构200,还包括用于初步定宽定厚的成形刀组300;对竹条双面或单面进行二次定厚刨削的第一刨削刀组400;对竹条单面进行三次定厚刨削的第二刨削刀组500;对竹条进行精确定宽的立刀组件600,所述成形刀组300、第一刨削刀组400、第二刨削刀组500和立刀组件600均设置在输送机构200 的输送路径相应位置上。所述的成形刀组300活动装配在机架100上,且可相对于输送机构100上下调节从而改变其加工位置和加工模式,对于干竹条刨削加工时,成形刀组的平刀主要的加工面是干竹条的青面,对于湿竹条刨削加工时,成形刀组的平刀主要的加工面仍是湿竹条的青面,因此,本实施方案通过将成形刀组300设置成加工工位可上下调节的结构,从而适用于干竹条或湿竹条加工,随着成形刀组 300在输送平台214上下位置的切换,其平刀或非平刀的刨削面是竹青面不会改变,第一刨削刀组400和第二刨削刀组500的刨削面是竹青面或竹黄面则随着成形刀组的位置变化而切换,突破了现有技术限制性的刨削面固定模式的瓶颈。

18.所述的成形刀组300包括驱动刀具转动的驱动电机(未图示)以及与驱动电机装配的铣刀310和平刀320,铣刀310设置在平刀320 两侧且与平刀320同轴设置,所述铣刀310直径大于平刀320直径,所述的成形刀组300通过升降机构装配在机架100上,且位置与输送机构200对应,铣刀310用于竹条的初步刨削定宽,平刀320用于竹条的初步刨削定厚,通过初步定宽定厚后,使竹条呈较为规则的形状,以便后续的刨削刀具加工。

19.所述的升降机构(未图示)为升降气缸、升降电机或升降螺杆,升降机构的方式有很多种,可以通过升降气缸和升降电机操控升降,也可以通过人工旋转升降螺杆进行操控,只要能够实现成形刀组300 的升降即可。

20.所述的第一刨削刀组400包括驱动电机以及与驱动电机装配的上平刀410和下平刀420或弹性轮,所述上平刀410和下平刀420配合对竹条双面进行刨削或上平刀410和弹性轮配合对竹条单面进行刨削。通过第一刨削刀组400的上平刀410和下平刀420对竹条的青面和黄面分别进行刨削加工,达到精确刨削效果,在加工形状非常不规则的湿竹条时需要将下平刀420替换为弹性轮,否则湿竹条进入第一刨削刀组400时会卡住,而弹性轮为弹性橡胶材质制成,下平刀420是可以拆除的,拆除后将弹性轮安装上去,通过数控箱或手动控

制下平刀420的驱动电机停止转动即可实现弹性轮的安装以及弹性压紧工作,本实施例中,下平刀420根据实际加工需要可更换为弹性轮,安装下平刀420时,下平刀420配合上平刀410起到竹条双面刨削的作用,安装弹性轮时,弹性轮与上平刀410配合形成一个具有一定弹性压缩功能的起到输送竹条作用的动态输送平台,从而压紧竹条使竹条与上平刀410配合实现刨削工作。

21.所述的第二刨削刀组500包括驱动电机以及与驱动电机装配的第二下平刀510,第二刨削刀组500用于刨削竹条的青面或黄面,具体根据所加工的竹条种类而定,如果是干竹条则刨削干竹条的黄面,如果是湿竹条则刨削湿竹条的青面。

22.所述的立刀组件600包括驱动电机以及与驱动电机装配的两组立刀610,立刀610用于对竹条的宽度进行精细刨削加工,使其形状更加规则。

23.所述的输送机构200包括若干输送部210,所述成形刀组300、第一刨削刀组400、第二刨削刀组500和立刀组件600的进料端、出料端分别布置有输送部210,在每组刀具的进料端、出料端均设置输送部210,保证竹条输送的稳定性。

24.所述的输送部210包括多个弹性压轮组211和输送轮组212,还包括用于安装弹性压轮组211和输送轮组212的安装架213,弹性压轮组211与输送轮组212之间形成输送竹条的输送平台214,所述输送部210的输送平台214呈同一水平高度;所述的安装架213两侧对应输送平台的部位设有供竹条进入或送出输送部210的输送平台214,输送部210的输送结构,与传统的竹条加工设备差异不大,但值得注意的是,本实施例中,一共设置五个输送部210,从竹条进料方向的为首的前三个输送部210的输送轮组212采用的是硬齿轮或表面带齿的橡胶轮,而后两个输送部210的输送轮组212采用表面较为光滑的光轮或橡胶轮,由于到最后两组输送部210时,竹条表面基本已经刨削完成,如果用硬齿轮或带齿的橡胶轮,可能会对竹条表面造成压痕或损伤,其中,第一刨削刀组400与第二刨削刀组500之间的输送部 210上半部分是光轮,下半部分是齿轮,也就是说,在竹条青面或黄面加工完最后一刀后,后续的输送部210全部采用光轮。

25.所述的成形刀组300、第一刨削刀组400、第二刨削刀组500和立刀组件600通过手动操控或连接数控箱由数控程序操控,根据不同的机型可做不同设置,例如,成本较低的机型采用手动操控,自动化程序较高的采用数控程序操控。

26.所述的升降机构由人工手动操控或通过连接数控箱由数控程序操控,升降机构与上述刀组一样,根据不同机型做不同设定,简易机型采用手动操控升降,自动化机型采用数控程序操控升降。

27.本实施例所提供的竹条成型机的各个刀组直接可单独控制启停,例如在加工形状较为规则的干竹条时,成形刀组300和/或第二刨削刀组500可以不工作,直接送入第一刨削刀组400进行刨削加工,例如,在加工形状非规则的干竹条或湿竹条时,成形刀组300需要开启工作,对此不作过多赘述。

28.本实施例中,关于输送机构200的送料速度是可控的,输送机构 200通过变频电机驱动,加工干竹条需要慢速、加工湿竹条需要快速,因此在加工不同的竹条时,输送机构200的送料速度是可以根据实际需求做出相应调节的,干竹条的加工精度要求越高,输送机构200的送料速度就越慢,反之,湿竹条的加工精度要求越低,输送机构200 的送料速度就越快。

29.本实施例所提供的的竹条成型机具有以下几种加工模式;

30.一、加工形状规则的干竹条时,由于干竹条形状基本比较规则,因此成形刀组300或/和第二刨削刀组500可以不工作,而干竹条主要加工面是青面,因此将干竹条青面朝上送入第一刨削刀组400对干竹条青面和黄面进行刨削加工,后进入第二刨削刀组500对黄面进行二次刨削加工,是否需要立刀组件600对竹条两侧进行刨削加工取决于产品的精度要求,立刀组件600对竹条两侧进行刨削加工,通过输送机构200送出获得成品。

31.二、加工形状不规则的干竹条时,由于干竹条形状不规则,成形刀组300也工作,成形刀组300位置对干竹条的两侧和青面进行初步定宽定厚加工呈现规则形状,成形刀组300的平刀始终是加工竹条的青面,然后送入第一刨削刀组400对竹条的黄面进行初次刨削加工,对青面进行二次刨削加工,随后送入第二刨削刀组500对竹条的黄面进行二次刨削加工,是否需要立刀组件600对竹条两侧进行刨削加工取决于产品的精度要求,需要则通过立刀组件600对竹条两侧进行刨削加工,不需要则直接通过输送机构200送出获得成品。

32.三、加工湿竹条时,湿竹条一般形状都不太规则,因此成形刀组 300需要工作,成形刀组300位置下降至加工竹条青面的加工工位,而湿竹条也是加工竹条的青面,所以将湿竹条的青面朝下送入输送机构200内,成形刀组300对形状不规则的湿竹条进行初步定宽定厚加工,随后送入第一刨削刀组400,对湿竹条的青面进行二次刨削,对黄面进行初次刨削加工,然后送入第二刨削刀组500,对湿竹条的青面进行三次刨削加工,是否需要立刀组件600对竹条两侧进行刨削加工取决于产品的精度要求,需要则通过立刀组件600对竹条两侧进行刨削加工,不需要则直接通过输送机构200送出获得成品。

33.值得注意的是,本实施例中,成形刀组300在加工湿竹条时成形刀组300的转动方向为顺时针旋转,当加工干竹条时成形刀组300的转动方向为逆时针旋转,也就是说,成形刀组300的加工位置变化时,其刀具的转动方向也随之切换,通过数控箱或手动切换控制电机转向改变,上述所指的顺时针和逆时针仅针对本实施例的附图而言,实际中转动方向会根据刀具的设置位置、视觉角度变化,但成形刀具300 的加工位置变化时,成形刀具300的刀具转动方向也会发生相应变化。

34.上述三种加工模式针对干竹条、形状不规则的干竹条以及湿竹条进行加工,本设备可根据不同的竹条情况,进行变动,从而达到不同的加工模式,适用于不同情况下的竹条加工成型,加工模式灵活多变,当然如果对竹条的加工精度要求或表面光滑度要求较高,可以增加若干刀组进行多次刨削处理,对此不作过多赘述。

35.上述所指的干竹条是指烘干后形状较为规则的竹条,湿竹条是指还未烘干且形状并不规则的异形竹条;竹条的青面指的是竹条的外壁表面,竹条的黄面指的是竹条的内壁表面。

36.成形刀组位于输送机构的输送平台上方时用于加工干竹条,成形刀组位于输送机构的输送平台下方时用于加工湿竹条。

37.本实施方案还能有效解决原料不足时,设备停工的问题,由于该设备加工的是竹材,而竹材存储时间无法放置太长,例如湿竹条,是直接在竹林砍伐的毛竹刨开而成,在恶劣天气情况下,无法砍伐毛竹时,工厂的湿竹条就供应不上,此时,传统的湿竹条成型机就得停产,而本实施例中的设备,在湿竹条原料不足的情况下,可以切换模式加工干竹条,保证了设备不会停产,工人有活干,提高经济效益。

38.本发明的有益效果:本发明提供一种干、湿竹条通用成型机,本设备通过将铣刀组件设置成上下可大幅移动调节,从而改变铣刀组件的刨削模式,从而适用于规则或不规则的干竹条以及规则或不规则的湿竹条加工,通过铣刀组件上下调节,改变设备的加工模式,从而适用于不同情况和不同需求的竹条加工,整机结构简单,加工模式灵活多变,适用范围广,非常实用。

39.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本领域内普通的技术人员的简单更改和替换都是本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1