一种松木脱脂剂及其制备方法与应用

1.本发明涉及木材加工技术领域,具体涉及一种松木脱脂剂及其制备方法与应用。

背景技术:

2.松木生长周期短且资源分布丰富,可以较好的满足可持续发展的思想,所以松木木材的加工利用具有很大的发展潜力。因自身材性限制,松木以前仅用于坑木和枕木等,但经过干燥、防腐等人工处理后,松木的利用范围得到了很大的扩展。例如作为桥梁和船坞等结构的原料、蓄电池的隔电板,在房屋建筑上可做屋架、地板和墙壁板,还可广泛用于包装、运动器械等领域。目前对于松木的利用研究较多,尤其是在木结构建筑和户外防腐木等领域。但户外用材主要采用的樟子松、欧洲赤松和南方松因树脂道发达、树脂含量高,在温度较高的条件下,松脂的粘度逐渐降低、流动性增大,在长期使用过程中会出现溢脂现象,严重影响了松木木材的使用效果。因此,对松木进行高效的脱脂处理并将其与其他改性处理结合起来,对于提高松木制品的使用性能、扩展松木的使用领域具有重要意义。

3.碱液皂化法是常用的松木脱脂方法,松脂主要成分树脂酸中的羧基,会在高温条件下与碱液反应,生成松香酸盐并伴随流体的流动排出木材,从而达到脱脂的目的。常用的碱包括na2co3、nahco3、naoh等,同时可以通过高温高压蒸煮来提高碱液的渗透性。

4.申请号201510530774.x提供了一种松木木材脱油固脂的方法,使用饱和氢氧化钙水溶液,以醋酸或醋酸钙作为催化剂,混合后取清液加入渗透剂和净洗剂并搅拌均匀,将其真空加压浸渍入木材后进行真空-微波干燥,处理后的松木松节油脱除超过90%,松香脱除小于13%,物理力学性能降低小于10%,满足松木制品加工的要求。申请号201911271666.x提供了一种脱脂率较高的松木脱脂方法,先将松木于35~45℃的保色剂中浸泡5~8小时,然后将于60~80℃的脱脂剂中蒸煮16~20小时,最后35~45℃下干燥即可。其中保色剂的组成为:硫脲、尿素、氯化钠、氢氧化钾、十二烷基磺酸钠、脂肪醇聚氧乙烯醚,脱脂剂的组成为:碳酸钠、氢氧化钠、十二烷基磺酸钠。

5.碱液皂化法脱脂效果较好,且高温高压的碱液浸渍可以使半纤维素分解,木材内部的羟基减少,改善变形和干缩湿胀现象。不过该法对板材的强度和颜色有不利影响,对设备的耐腐蚀性、密封性也有很高要求。因此,需要开发一种方法在高效脱脂的同时,能保持或者提高木材的物理力学性能,并基本保持原有材色,以利于其后续的加工及使用。

技术实现要素:

6.(一)技术方案

7.本发明首先提供了一种松木脱脂剂,包括硅酸钠、有机化合物、表面活性剂、水,其中,所述硅酸钠、有机化合物、表面活性剂和水的质量比为30~60:8~20:0.5~2:500~1500,优选所述硅酸钠的模数为2.5~3.3。所述有机化合物为乙酸钠、柠檬酸钠、葡萄糖酸钠、乙醇胺、聚乙二醇、聚乙烯醇中的一种或几种;所述表面活性剂为脂肪醇聚氧乙烯醚、月桂醇聚氧乙烯醚、十二烷基酚聚氧乙烯醚、壬基酚聚氧乙烯醚、椰油酰胺丙基甜菜碱、月桂

酰胺丙基甜菜碱、十二烷基基磺基甜菜碱中的一种或几种。

8.所述脱脂剂主要通过皂化和乳化作用脱除松木中的油脂,使用上述脱脂剂,在可脱除超过80%松脂的基础上,处理材的物理力学性能没有受到不利影响或有小幅度的提升,原有材色得到较好保持,吸水性也有明显的降低。

9.本发明进一步提供了一种松木脱脂剂的制备方法,包括以下步骤:将有机化合物溶于水并在常温下搅拌,加入液体硅酸钠,搅拌均匀,最后加入表面活性剂,搅拌均匀。其中,所述搅拌具体为:使用搅拌器在500~800rpm的速度下搅拌,搅拌时间为10~30min。

10.本发明进一步提供了一种松木处理方法,使用上述松木脱脂剂对木材进行处理,包括以下步骤:将木材在60℃下干燥24~48h,然后置于脱脂改性剂中进行水浴加热浸渍,浸渍处理后气干2~4天,然后于60~80℃下干燥。所述水浴加热浸渍的加热温度为60~100℃,加热时间为6~15h。

11.(二)有益效果

12.(1)本发明提供了一种均一稳定、无毒环保的松木脱脂剂,在高效脱脂的同时,维持或提升木材的物理力学性能,降低吸水性,且基本对材色无不利影响,有利于改善松木材材性缺陷,扩大其应用领域。

13.(2)本发明中提供的脱脂剂制备方法简单,易于回收处理,成本低廉,利于大规模工业化生产与应用。

14.(3)本发明提供的木材脱脂处理方法只需常规干燥和一次浸渍处理,操作简便,能耗低。

附图说明

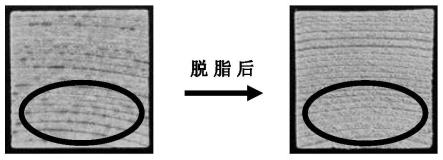

15.图1为实施例3脱脂处理前后抗溢脂效果对比;

16.图2为实施例和对比例的抗拉强度对比;

17.图3为实施例和对比例的抗弯弹性模量对比;

18.图4为实施例和对比例的静曲强度对比;

19.图5为实施例和对比例的吸水率曲线对比。

具体实施方式

20.以下实施例用于说明本发明,但不用于限制本发明的范围。

21.为了对比各不同实施例与对比例处理材的性能,以下实施例所用木材均为欧洲赤松,硅酸钠模数均为3.3,但不限制木材为欧洲赤松,常见针叶材,如南方松、马尾松等均可,也不限制硅酸钠模数为3.3,其他本发明限定的硅酸钠模数范围均可。

22.实施例1

23.称取有机化合物2g,于50g水中在800rpm下搅拌至溶解,加入28g液体硅酸钠在800rpm下搅拌15min,加入表面活性剂0.2g,加水至溶液总质量为500g,在500rpm下搅拌30min。

24.采用水浴加热对80℃下绝干木材进行浸渍处理,将试件浸没于脱脂剂中,加热温度为80℃,时间为6h,浸渍后气干48h,再于80℃下干燥至绝干即可。

25.实施例2

26.称取有机化合物6g,于50g水中在800rpm下搅拌至溶解,加入85g液体硅酸钠在800rpm下搅拌15min,加入表面活性剂0.5g,加水至溶液总质量为500g,在500rpm下搅拌30min。

27.采用水浴加热对80℃下绝干木材进行浸渍处理,将试件浸没于脱脂剂中,加热温度为60℃,时间为6h,浸渍后气干48h,再于80℃下干燥至绝干即可。

28.实施例3

29.称取有机化合物6g,于50g水中在800rpm下搅拌至溶解,加入85g液体硅酸钠在800rpm下搅拌15min,加入表面活性剂0.5g,加水至溶液总质量为500g,在500rpm下搅拌30min。

30.采用水浴加热对80℃下绝干木材进行浸渍处理,将试件浸没于脱脂剂中,加热温度为80℃,时间为6h,浸渍后气干48h,再于80℃下干燥至绝干即可。

31.实施例4

32.称取有机化合物6g,于50g水中在800rpm下搅拌至溶解,加入85g液体硅酸钠在800rpm下搅拌15min,加入表面活性剂0.5g,加水至溶液总质量为500g,在500rpm下搅拌30min。

33.采用水浴加热对80℃下绝干木材进行浸渍处理,将试件浸没于脱脂剂中,加热温度为100℃,时间为6h,浸渍后气干48h,再于80℃下干燥至绝干即可。

34.实施例5

35.称取有机化合物10g,于50g水中在800rpm下搅拌至溶解,加入142g液体硅酸钠在800rpm下搅拌15min,加入表面活性剂0.8g,加水至溶液总质量为500g,在500rpm下搅拌30min。

36.采用水浴加热对80℃下绝干木材进行浸渍处理,将试件浸没于脱脂剂中,加热温度为80℃,时间为6h,浸渍后气干48h,再于80℃下干燥至绝干即可。

37.对比例

38.未处理木材,80℃真空干燥至绝干。

39.试验例1脱脂改性材的脱脂率

40.将绝干后的试件,按照国标gb/t 2677.2-2011和gb/t 2677.6-1994进行木粉制备和松脂提取,并按照国标ly/t 2148-2013测定其脱脂率,每组测定6次取平均值,结果如表1所示。

41.通过对比不同条件的实施例可以看出,处理温度对脱脂率的影响非常显著,随着处理温度的升高,脱脂率明显提升,从60℃到100℃,脱脂率提高超过15%。而脱脂剂浓度同样对脱脂率有着较大的作用,随着脱脂剂浓度的提高,脱脂率呈现先快速升高,后缓慢下降的趋势。结合图1可以看出,脱脂处理后的木材表面溢脂情况得到明显改善,几乎看不到有松脂的溢出出现。

42.表1脱脂材的脱脂率

[0043][0044]

试验例2脱脂改性材的物理力学性能

[0045]

将绝干后的试件(300

×

20

×

20mm)分别按照gb/t 1936.1-2009、gb/t 1936.2-2009、gb/t 1938-2009测定木材弹性模量(moe)、抗弯强度(mor)和顺纹抗拉强度,每组测定10次取平均值,结果分别如表2和图2~图4所示。

[0046]

从结果中可以看出,试材物理力学性能的整体变化不大,大多数处理条件下性能有小幅提升,个别试材有5%以内的下降,基本保持或提升了试件原有的力学强度。

[0047]

表2脱脂材和素材的力学性能对比

[0048][0049][0050]

试验例3脱脂改性材的材色

[0051]

使用色差仪测定处理材的颜色l*、a*、b*值以及与未处理材的色差δe,每组测定3次取平均值,结果如表3所示。

[0052]

通过对实施例和对比例的颜色对比可以发现,脱脂处理对木材原有材色的影响较小,由于脱脂剂本身无色,处理材颜色的加深更多源于高温和碱性溶液对木材成分的破坏。故较低温度和浓度下的脱脂材颜色无明显变化。

[0053]

表3脱脂材和素材的颜色对比

[0054][0055]

试验例4脱脂改性材的吸水性

[0056]

将绝干后的试件(20

×

20

×

20mm)按照gb/t 1934.1-2009测定其吸水率,将试样放入盛有蒸馏水的容器内并压入水面以下至少50mm,水温保持在20

±

2℃范围内,经6h进行第一次称重,并于12、24、36、48、60h各称量一次,至最后两次含水率之差小于5%时,可认为达到最大吸水率,结果如表4和图5所示。

[0057]

从结果中可以看出,所有实施例的吸水率均有不同程度的降低,最低组可将吸水率降低至70%以下。通过对不同条件处理材的对比可以发现,处理温度与吸水率呈正比关系,随着温度的升高,吸水率的下降程度不断降低;而脱脂剂浓度的提高则可以降低试材的吸水率,但降低幅度随着浓度的升高呈现降低的趋势。

[0058]

表4脱脂材和素材的吸水率对比

[0059][0060]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1