一种用于电吉他琴柄的自动供料式多维度加工装置的制作方法

1.本实用新型属于乐器加工技术领域,尤其涉及一种用于电吉他琴柄的自动供料式多维度加工装置。

背景技术:

2.目前,吉他琴柄加工时由人工手动逐个切锯的,由于切锯尺寸繁多,工作量大,长时间的手动切锯操作导致劳动强度大,安全系数低;切割的尺寸不标准,需重复加工,也降低了工作效率,造成不必要的生产安全隐患和损失。

3.因此,研制一种替代人工切割的吉他琴柄加工设备是解决问题的关键。

技术实现要素:

4.本实用新型在于提供一种用于电吉他琴柄的自动供料式多维度加工装置。

5.本实用新型通过以下技术方案实现:包括机架组件,机架组件的顶部为工作台,在所述工作台前侧边缘部设有储料机构,在工作台后侧边缘部对应储料机构设有抓取料机构,储料机构与抓取料机构之间的工作台上设置装夹给料机构,且装夹给料机构与工作台的长轴心线平行,在工作台的两端分别设垂直于其长轴心线的琴柄加工机构,在任一端的琴柄加工机构与抓取料机构之间设有钻孔机构,且钻孔机构处于工作台后侧边缘部,在所述储料机构与装夹给料机构之间设有向下延伸至机架组件下部的卸料导槽;其中,所述琴柄加工机构包括加工立架、加工滑座、滑座驱动、加工驱动和刀具,所述加工立架设置于工作台的两端,在各加工立架上通过导轨设置有加工滑座,在各加工立架顶部分别设置滑座驱动连接加工滑座,所述加工驱动设置于加工滑座上,且加工驱动垂直于工作台的长轴心线,所述刀具设置于加工驱动上,并悬空于装夹给料机构正上方。

6.进一步的,所述的装夹给料机构包括装夹滑座、给进驱动、装夹驱动和夹板,所述装夹滑座通过导轨设置于工作台的任一端,导轨与工作台的长轴心线平行,在导轨任一端设置传动连接装夹滑座的给进驱动,所述装夹滑座的表面设置有与电吉他琴柄配适的夹装槽,所述装夹驱动均设于夹装槽两侧,夹板设置于装夹驱动上。

7.进一步的,所述的储料机构包括供料驱动、供料推板、供料架,所述供料架由两u形槽板对称竖立设置在工作台前侧边缘部而成,在所述供料架外侧设置供料推板,所述供料驱动设置于供料架下方的机架组件上,供料驱动通过曲杆连接供料推杆,在各所述u形槽板下部内侧边上设置供供料推板通行的出料缺口,所述供料推板设置呈直角梯形结构,在所述工作台上设有供曲杆通行的通行槽。

8.进一步的,所述的抓取料机构包括抓取立架、抓取滑座、抓取升降驱动、抓取平移驱动、机器人手爪,所述抓取立架设置于工作台后侧边缘部,所述抓取滑座通过导轨设置于抓取立架上,在抓取立架顶部或底部设置抓取升降驱动连接抓取滑座,所述抓取平移驱动悬空设置于抓取滑座上,且抓取平移驱动与抓取滑座垂直,所述机器人手爪通过支架设置于抓取平移驱动上,机器人手爪垂直于抓取平移驱动。

9.本实用新型的有益效果是:本实用新型结构紧凑合理,集多中刀具于一体,具备割锯、钻孔等功能,自动给料调位,实现多轴铣刀加工平面的目的,保证电吉他琴柄的平面度和加工精度,大大减少残次品率,提升琴柄加工质量;有效克服了人工手动切割不标准的问题,切割省时省力,方便快捷,能满足不同尺寸的吉他琴柄切割加工需求,切割精度高、易控,有效降低了劳动强度、危险系数和生产成本,适合批量生产,从而提升了生产效率和生产经济效益;解决了中小型企业机器替代人工的相关成本和门槛,实用性强。

附图说明

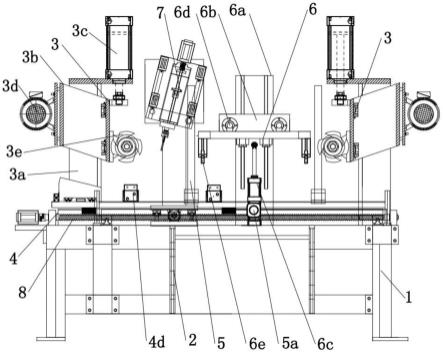

10.图1为本实用新型的结构示意图;

11.图2为本实用新型的左视结构示意图;

12.图3为本实用新型中钻孔机构的结构示意图;

13.图4为本实用新型中供料架的结构示意图;

14.图5为本实用新型中装夹给料机构的结构示意图;

15.图中标号:1~机架组件,2~卸料导槽,3~琴柄加工机构,3a~加工立架,3b~加工滑座,3c~滑座驱动,3d~加工驱动,3e~刀具,4~装夹给料机构,4a~装夹滑座,4b~夹装槽,4c~给进驱动,4d~装夹驱动,4e~夹板,5~储料机构,5a~供料驱动,5b~供料推板,5c~供料架,5d~出料缺口,6~抓取料机构,6a~抓取立架,6b~抓取滑座,6c~抓取升降驱动,6d~抓取平移驱动,6e~机器人手爪,7~钻孔机构,7a~钻孔架驱动,7b~钻孔立架,7c~钻孔滑座,7d~钻孔升降驱动,7e~角度调整座,7f~钻孔驱动,8~丝杆。

具体实施方式

16.为了使本技术领域的技术人员能更好地理解本实用新型的技术方案,下面结合附图对其具体实施方式进行详细的说明。

17.如图1~5所示的用于电吉他琴柄的自动供料式多维度加工装置,包括机架组件1,机架组件1的顶部为工作台,在所述工作台前侧边缘部设有储料机构5,在工作台后侧边缘部对应储料机构5设有抓取料机构6,储料机构5与抓取料机构6之间的工作台上设置装夹给料机构4,且装夹给料机构4与工作台的长轴心线平行,在工作台的两端分别设垂直于其长轴心线的琴柄加工机构3,在任一端的琴柄加工机构3与抓取料机构6之间设有钻孔机构7,且钻孔机构7处于工作台后侧边缘部,在所述储料机构5与装夹给料机构4之间设有向下延伸至机架组件1下部的卸料导槽2;其中,所述琴柄加工机构3包括加工立架3a、加工滑座3b、滑座驱动3c、加工驱动3d和刀具3e,所述加工立架3a设置于工作台的两端,在各加工立架3a上通过导轨设置有加工滑座3b,在各加工立架3a顶部分别设置滑座驱动3c连接加工滑座3b,所述加工驱动3d设置于加工滑座3b上,且加工驱动3d垂直于工作台的长轴心线,所述刀具3e设置于加工驱动3d上,并悬空于装夹给料机构4正上方。

18.所述的装夹给料机构4包括装夹滑座4a、给进驱动4c、装夹驱动4d和夹板4e,所述装夹滑座4a通过导轨设置于工作台的任一端,导轨与工作台的长轴心线平行,在导轨任一端设置传动连接装夹滑座4a的给进驱动4c,所述装夹滑座4a的表面设置有与电吉他琴柄配适的夹装槽4b,所述装夹驱动4d均设于夹装槽4b两侧,夹板4e设置于装夹驱动4d上。

19.所述的储料机构5包括供料驱动5a、供料推板5b、供料架5c,所述供料架5c由两u形

槽板对称竖立设置在工作台前侧边缘部而成,在所述供料架5c外侧设置供料推板5b,所述供料驱动5a设置于供料架5c下方的机架组件1上,供料驱动5a通过曲杆连接供料推杆,在各所述u形槽板下部内侧边上设置供供料推板5b通行的出料缺口5d,出料缺口5d方便琴柄粗料和供料推板5b的进出不受干扰,所述供料推板5b设置呈直角梯形结构,且直角梯形结构的斜面向上,该结构解决供料推板5b后退复位时,通过斜面能顶升琴柄粗料,使供料推板5b顺利移动至琴柄粗料的外侧,解决供料推板5b推出后受琴柄粗料阻挡不能复位的问题,在所述工作台上设有供曲杆通行的通行槽。

20.所述的抓取料机构6包括抓取立架6a、抓取滑座6b、抓取升降驱动6c、抓取平移驱动6d、机器人手爪6e,所述抓取立架6a设置于工作台后侧边缘部,所述抓取滑座6b通过导轨设置于抓取立架6a上,在抓取立架6a顶部或底部设置抓取升降驱动6c连接抓取滑座6b,所述抓取平移驱动6d悬空设置于抓取滑座6b上,且抓取平移驱动6d与抓取滑座6b垂直,所述机器人手爪6e通过支架设置于抓取平移驱动6d上,机器人手爪6e垂直于抓取平移驱动6d。

21.所述的钻孔机构7包括钻孔架驱动7a、钻孔立架7b、钻孔滑座7c、钻孔升降驱动7d、角度调整座7e、钻孔驱动7f,所述钻孔立架7b设置于工作台后侧边缘部,在钻孔立架7b底部设置有导轨,二者滑动配合连接,所述导轨处于装夹给料机构4后侧,且导轨垂直于装夹给料机构4,在导轨后端设置钻孔架驱动7a连接钻孔立架7b,在所述钻孔立架7b上部设置安装板,所述角度调整座7e通过转轴活动铰接设置于安装板上,所述钻孔滑座7c通过导轨设置于角度调整座7e上,在角度调整座7e顶部设置钻孔升降驱动7d连接钻孔滑座7c,所述钻孔驱动7f则设置于钻孔滑座7c上,在钻孔驱动7f下端设置钻具。

22.所述的滑座驱动3c为气缸或液压缸,所述加工驱动3d为电机,所述加工驱动3d设置于滑座驱动3c上部,刀具3e通过转轴设置于滑座驱动3c下部,加工驱动3d与刀具3e通过链条或皮带配合连接。

23.所述的滑座驱动3c与加工滑座3b通过丝杆8连接。

24.所述的卸料导槽2与水平线的夹角为锐角。

25.所述的给进驱动4c、装夹驱动4d为气缸或液压缸。

26.所述的抓取升降驱动6c、抓取平移驱动6d为气缸或液压缸。

27.所述的钻孔架驱动7a、钻孔升降驱动7d为气缸或液压缸,钻孔驱动7f为电机。

28.所述的供料驱动5a为气缸或液压缸。

29.所述的琴柄加工机构3、装夹给料机构4、储料机构5、抓取料机构6、钻孔机构7分别信号连接控制装置,所述控制装置为单片机或plc可编程逻辑控制器。

30.本实用新型的工作方式:1、储料,把琴柄粗料逐个放入储料机构5的供料架5c中堆叠,此时供料推板5b处于供料架5c的外侧,等待推送料;

31.2、推送料,供料驱动5a推送料,供料驱动5a带动供料推板5b把处于供料架5c最底部的琴柄粗料推出供料架5c,随后供料驱动5a带动供料推板5b复位等待下一次推送料;

32.3、抓取料,抓取升降驱动6c带动抓取滑座6b下降,然后抓取平移驱动6d向前水平推出机器人手爪6e接近被储料机构5推送出的琴柄粗料,机器人手爪6e随即抓取住琴柄粗料,抓取平移驱动6d带动机器人手爪6e后退复位至夹装槽4b正上方,机器人手爪6e把抓取住的琴柄粗料放入夹装槽4b中,抓取滑座6b上升复位,装夹驱动4d带动夹板4e夹固住琴柄粗料,给进驱动4c带动装夹滑座4a向左或向右水平移动至琴柄加工机构3下方等待加工;

33.4、琴柄加工,滑座驱动3c带动加工滑座3b下降,使刀具3e接触琴柄粗料进行切锯加工,加工过程中,给进驱动4c带动装夹滑座4a向左或向右水平移动一定距离,适当调整琴柄粗料的位置,切锯加工完成后,滑座驱动3c带动加工滑座3b上升复位,加工驱动3d停机,而给进驱动4c带动装夹滑座4a向左或向右水平移动至钻孔机构7位置;

34.5、钻孔加工,钻孔架驱动7a带动钻孔立架7b向装夹滑座4a方向移动,使钻孔驱动7f处于装夹滑座4a上方,随后钻孔升降驱动7d带动钻孔滑座7c下降,使钻具接触琴柄粗料进行钻孔加工,在钻孔过程中,给进驱动4c带动装夹滑座4a向左或向右水平移动一定距离,适当调整琴柄粗料的位置,可根据孔的角度旋转角度调整座7e调整钻孔角度,钻孔完成后,钻孔驱动7f停机,钻孔滑座7c上升复位,琴柄粗料即为琴柄半成品;

35.6、换装卸料,装夹驱动4d带动夹板4e复位松开加工得的琴柄半成品,抓取升降驱动6c带动抓取滑座6b下降,机器人手爪6e随即抓取住琴柄半成品,抓取平移驱动6d向前水平推出机器人手爪6e到达卸料导槽2上方,然后机器人手爪6e把琴柄半成品放入卸料导槽2,由卸料导槽2输送至承接设备收集;接着,抓取平移驱动6d继续向前水平推出机器人手爪6e达到被储料机构5推送出的琴柄粗料,重复步骤2~6即可实现琴柄粗料的持续加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1