一种无限接长的竹质工程材的制作方法

1.本实用新型涉及竹质复合重组工程材领域,尤其是涉及一种无限接长的竹质工程结构材。

背景技术:

2.竹材比强度大于钢材,号称“植物钢铁”,而目前竹材应用多用于装饰,没有充分发挥竹材优异的高强度特性。未来绿色低碳节能建筑需要大量竹木替代钢筋混凝土,而在我国木材资源严重受限,在现有以钢筋混凝土为主体建筑的条件下木材进口依存度就已达近60%,因而,开发竹建筑工程结构材未来有巨大的市场需求。中国竹产业经过三十多年的现代化技术探索,目前已获得巨大突破,现已大批量生产重组竹材和竹片集成材,具有与木材更优越的力学性能,也克服了竹材薄壁中空、尖削度大的缺陷,实现了竹材现代工业化、规模化、标准化的高效利用,为绿色低碳建筑的发展提供了坚实基础。但是,这些材料在长度、宽度和厚度的尺寸还有一定的受限,并且力学性能指标相差较大,这些都限制了竹材作为结构材在竹木建筑上的规模化大量应用。开发一款力学性能稳定、长宽厚尺寸大小可任意竹结构材,把竹材大量用于建筑工程,是行业内大家都在努力探索的重大技术,在此背景下我们进行了研究创新,开发出该技术新产品。

3.目前,竹集成材是以规格竹片为基本单元,通过平拼、侧拼及叠加拼厚处理,即可在宽度和厚度方向快捷地实现尺寸可控加工处理,然而长度方向的接长却先要对竹片两端铣形处理后,再单片接长至预设长度,最后再拼宽胶合成长竹单板;再加上竹片本身柔韧性好,接长过程中极易发生扭曲变形,故接长处理极为耗时、费力且接口的胶接质量也欠佳,严重制约了竹集成材长度方向的接长加工制造效率和胶合质量。再者,接长竹片在后期拼宽过程中还要注意相邻竹片接长位置的交错布置,由于竹片接口数量多,对操作人员提出了更高的操作要求。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有技术的不足,提供一种低成本,强度高的无限接长的竹质工程材。

5.为解决上述新产品技术问题,本实用新型采用以下技术方案:

6.一种无限接长的竹质工程材,包括多个沿竹质工程材的厚度方向层层叠加胶合的竹单板层,所述竹单板层由多个竹单板单元沿竹质工程材的长度方向首尾相连连续接长而成,所述竹单板单元由多个竹片沿竹质工程材的宽度方向胶合拼接而成。

7.作为上述技术方案的进一步改进:

8.所述竹质工程材的宽度d为40~2000mm,厚度h为20~800mm,长度s为根据实际需要裁剪。

9.所述竹单板层的厚度为3~9mm,宽度为40~2000mm。

10.所述竹单板单元的长度为0.5~3m,宽度为40~2000mm,厚度为3~9mm。

11.所述竹片的宽度为20~150mm,厚度为3~9mm,长度为0.5~3m。

12.所述竹质工程材的某中间层的竹单板层的纤维方向与上下两面的竹单板层的纤维方向垂直。

13.所述竹质工程材的多数中间层的竹单板层的纤维方向与上下两面的竹单板层的纤维方向相同。

14.相邻所述竹单板层的相近竹单板单元两端连接缝按错位设置,错位间距d大于30mm。

15.所述竹单板层的所述竹单板单元连接方式为对接、斜接、齿接、v形连接或锁扣连接。

16.与现有技术相比,本实用新型的优点在于:

17.本实用新型的无限任意长的竹质工程材采用竹单板单元整张接长形成竹单板层,相对于现有采用竹片首尾连接接长叠加的方式,本实用新型将竹单板单元进行接长压制成型得到强度高、生产效率高及成本低的新型竹质工程材,创新开发出了一种高性能低成本的通用性竹结构工程材,可广泛取代木结构规格材,相对于竹片长度方向接长,本实用新型接口少,加工制造难度低,成本低,生产效率高,相对于竹片接长方式生产效率提高3-5倍,且大幅降低现场工人劳动强度及复杂程度,与此同时,采用竹单板单元首尾相连连续接长连接的方式,克服了大跨度竹集成材沿长度方向胶接强度欠佳的缺点。此外,在后期使用过程中,可根据实际使用需求将其裁切或拼厚成任意尺寸的规格竹材,用于竹质工程材和工程构件的加工制造,性能稳定,可标准化和大批量生产,可大大缓解我国木材短缺的矛盾。

附图说明

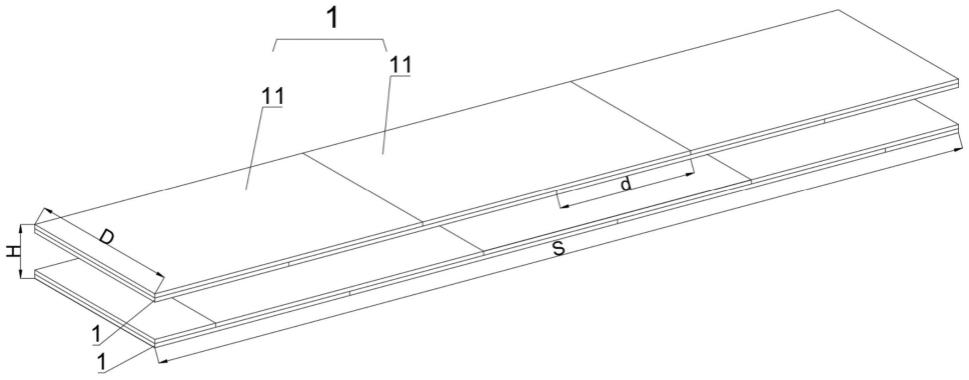

18.图1为本实用新型无限接长的竹质工程材的结构示意图。

19.图2是本实用新型竹单板单元的结构示意图。

20.图3为本实用新型无限接长的竹质工程材横断面结构示意图。

21.图4是本实用新型竹单板单元的接口示意图。

22.图5为本实用新型无限接长竹质工程材制造工艺流程图。

23.图中各标号表示:1、竹单板层;11、竹单板单元;111、竹片。

具体实施方式

24.以下将对本实用新型做进一步详细说明。除非特殊说明,本实用新型采用的仪器或材料为市售。

25.如图1至图4所示,本实用新型的无限接长的竹质工程材,包括多个沿竹质工程材的厚度方向层层叠加胶合的竹单板层1,竹单板层1由多个竹单板单元11沿竹质工程材的长度方向首尾相连连续接长而成,竹单板单元11由多个竹片111沿竹质工程材的宽度方向胶合拼接而成。相对于现有采用竹片首尾连接接长叠加的方式,加工制造难度低,生产效率高,与此同时,由于采用竹单板单元连续连接,克服了大跨度竹集成材沿长度方向胶接强度欠佳的缺点。此外,在后期使用过程中,可根据实际使用需求将其裁切或拼厚成任意尺寸的规格竹材,用于竹质工程材和工程构件的加工制造,可大大缓解我国木材短缺的矛盾。

26.竹质工程材的宽度d为40~2000mm,厚度h为20~800mm。

27.竹单板层1的厚度为3~9mm。

28.竹单板单元11的长度为0.5~3m。

29.竹片111的宽度为20~150mm。

30.在某些实施例中,竹质工程材的某中间层的竹单板层1的纤维方向与上下两面的竹单板层1的纤维方向垂直。竹材顺纹方向强度高,横纹方向强度低,中间层做了横向增强可提高竹结构材整体力学强度与稳定性,横向抗弯强度增加30%-50%,抗拉强度增加40%-50%。

31.在其他实施例中,竹质工程材的某中间层的竹单板层1的纤维方向与上下两面的竹单板层1的纤维方向相同。

32.相邻竹单板层1的相近竹单板单元11两端连接缝按错位设置,错位间距d大于30mm。不同于现有传统竹材接长方式为将板方材在长度方向二次接长,该接长方法接口强度低且易形成应力集中,作为结构材使用时有较大的安全隐患且二次接长效率低成本高;本实用新型将竹单板单元11进行错位接长一次压制成型再按需任意截断,得到强度高、生产效率高及成本低的新型竹质工程材。

33.竹单板单元11接口沿厚度方向的侧视示意图如图4所示,图4(a)为平接或对接,图4(b)为斜接,图4(c)为齿接,图4(d)为v形连接,图4(e)为锁扣连接,竹单板层1的竹单板单元11连接方式为对接、斜接、齿接、v形连接或锁扣连接。

34.实施例1:

35.本实施例的无限接长的竹质工程材,包括多个沿竹质工程材的厚度方向层层叠加胶合而成的竹单板层1,竹单板层1由多个竹单板单元11沿竹质工程材的长度方向依次连续连接而成,竹单板单元11由多个竹片111沿竹质工程材的宽度方向胶合拼接而成。竹单板单元11的连接方式为齿接。

36.如图5(a)所示,本实施例的无限接长的竹质工程材制备方法,包括以下步骤:

37.a1、采用酚醛树脂胶将若干尺寸为2000mm(l,长度)

×

22mm(w,宽度)

×

7mm(t,高度)的规格竹片111胶合拼接成尺寸为2000mm(l)

×

1200mm(w)

×

7mm(t)的竹单板板坯(即竹单板单元11),并在温度为135℃、压力为1.5mpa的条件下压制成形;

38.a2、采用铣形机将上述竹单板单元11在长度方向的两端铣成齿接拼接口,并在单板接长机上将其首尾相接,连续接长至10m后截断,得到无限接长竹单板层板(竹单板层1);其所用接长胶黏剂为酚醛树脂胶。

39.a3、取8张胶接缝位置不一的接长竹单板层板(竹单板层1),采用辊涂方式在宽面均匀涂布酚醛树脂胶黏剂,并沿着顺纤维方向将单板层板层层叠加,并在板坯芯层横向布置一张顺纤维方向长1200mm、厚6mm的竹单板层板(竹单板层1,即竹质工程材的芯层处的竹单板层1的纤维方向与芯层上下两面的竹单板层1的纤维方向垂直),在温度为140℃、压力为1.5mpa的条件下热压成形,即得无限接长竹质工程材;

40.a4、最后将板坯养生7天后,进行表面砂光定厚、裁边等后处理工序,得长度为10m、宽度为1.2m、厚度为62mm的竹质工程材。

41.实施例2:

42.本实施例的无限接长的竹质工程材,包括多个沿竹质工程材的厚度方向层层叠加胶合而成的竹单板层1,竹单板层1由多个竹单板单元11沿竹质工程材的长度方向首尾相连

连续接长而成,竹单板单元11由多个竹片111沿竹质工程材的宽度方向胶合拼接而成。竹单板单元11的连接方式为锁扣连接。

43.如图5(a)所示,本实施例的无限接长的竹质工程材制备方法,包括以下步骤:

44.a1、采用酚醛树脂胶将若干尺寸为2000mm(l)

×

20mm(w)

×

6mm(t)的规格竹片111胶合拼接成尺寸为2000mm(l)

×

2000mm(w)

×

6mm(t)的竹单板板坯(即竹单板单元11),并在温度为140℃、压力为1.2mpa的条件下压制成形后;

45.a2、采用铣形机将上述竹单板单元11在长度方向的两端铣成锁扣形拼接口,再将各单板首尾相扣(无胶连接),直至长度达8m后截断,得到无限接长竹单板层板(竹单板层1)。

46.a3、采用辊涂方式将10张接长竹单板层板(竹单板层1)的宽面均匀涂布间苯二酚甲醛树脂后,沿着顺纤维方向层层叠加组坯,并冷压成形,得无限接长竹质工程材;

47.a4、将板坯养生7天后,进行表面砂光定厚、裁边等后处理工序,最终得长度为8m、宽度为2m、厚度为60mm的竹质工程材。

48.实施例3:

49.本实施例的无限接长的竹质工程材,包括多个沿竹质工程材的厚度方向层层叠加胶合而成的竹单板层1,竹单板层1由多个竹单板单元11沿竹质工程材的长度方向首尾相连连续接长而成,竹单板单元11由多个竹片111沿竹质工程材的宽度方向胶合拼接而成。竹单板单元11的连接方式为齿接。

50.如图5(b)所示,本实施例的无限接长的竹质工程材制备方法,包括以下步骤:

51.a1、采用酚醛树脂胶将若干尺寸为2000mm(l,长度)

×

22mm(w,宽度)

×

7mm(t,高度)的规格竹片111胶合拼接成尺寸为2000mm(l)

×

1200mm(w)

×

7mm(t)的竹单板板坯(即竹单板单元11),并在温度为135℃、压力为1.5mpa的条件下压制成形;

52.a2、采用铣形机将上述竹单板单元11在长度方向的两端铣成齿接拼接口,并在单板接长机上将其首尾相接,得到无限接长的竹单板层(竹单板层1);其所用接长胶黏剂为酚醛树脂胶。

53.a3、取8张胶接缝位置不一的接长竹单板层(竹单板层1),采用辊涂方式在宽面均匀涂布酚醛树脂胶黏剂,并沿着顺纤维方向将竹单板层层层叠加,并在板坯第三层横向布置一张顺纤维方向长1200mm、厚6mm的竹单板层(竹单板层1,即竹质工程材的第三层的竹单板层1的纤维方向与第二、第四层的竹单板层1的纤维方向垂直),在温度为140℃、压力为1.5mpa的条件下热压成形,按所需10m长截断,即得无限接长竹质工程材;

54.a4、最后将板坯养生7天后,进行表面砂光定厚、裁边等后处理工序,得长度为10m、宽度为1.2m、厚度为62mm的竹质工程材。

55.虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1