一种阻燃重组竹的制备方法

本发明涉及竹材加工,具体的说是一种阻燃重组竹的制备方法。

背景技术:

1、随着社会的发展,各国对环境保护的重视程度不断增加,全球木材供应逐渐降低,竹资源的合理利用与开发越来越受到重视,竹产品正在成为发达国家和地区的重要消费品之一。我国竹资源培育和加工利用技术引领世界,在全球竹产业中占据举足轻重的地位。目前,中国竹业已形成了一个由资源培育、加工利用到出口贸易,再到竹业生态旅游的颇具潜力和活力的新兴产业。

2、由于竹子的外观造型,以及它的空心构造,使得在竹材的应用方面受到了很大的限制,而重组竹的出现与应用,大大的打破了这一局限,使竹材得以广泛的应用于家居、建筑等行业,可有效缓解木材资源短缺的现状。现有的重组竹通常是将竹子碾压成竹丝束,依次经历干燥、浸胶、再干燥后,经组坯热压成型,形成重组竹方材。为了提高重组竹的阻燃性能,目前通常只是添加传统的且较为单一的阻燃剂,然而这种方式制得的阻燃重组竹其阻燃性较差,难以满足人们的使用需求。

技术实现思路

1、本发明的目的在于提供一种阻燃重组竹的制备方法,该阻燃重组竹的制备方法在竹纤维表面包覆一层陶瓷化的阻燃浆料,经初次干燥后,再浸改性胶液进行外层包覆,通过形成致密的陶瓷保护层,阻碍可燃气体的向外排放及氧气的向内扩散,使重组竹的竹纤维表面陶瓷化,从而达到阻燃的效果,阻燃效果好。

2、为实现上述目的,本发明采用以下技术方案:

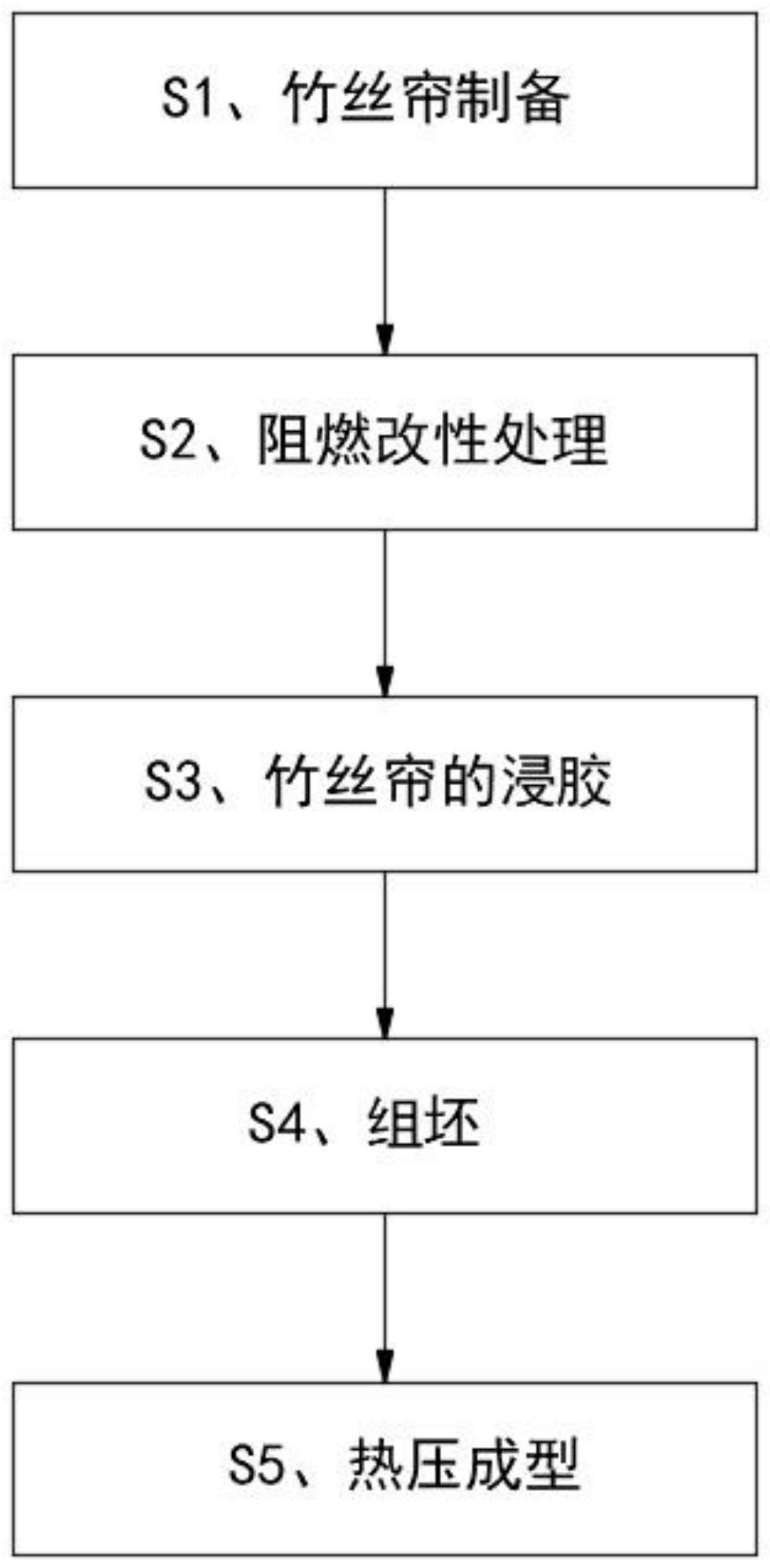

3、一种阻燃重组竹的制备方法,具体包括以下步骤:

4、s1、竹丝帘制备:先将竹子沿其长度方向剖切成多个竹条,再将竹条疏解成相互交联并保持纤维原有排列方式的疏松网状的竹丝束,并采用细绳将多个竹丝束横向编织,得到竹丝帘;

5、s2、阻燃改性处理:按重量份数将15-20份的氧化锆、9-12份的氧化铝、7-13份的氧化硅、13-18份的高岭土、5-8份的亚硫酸化棕榈油、8-14份的胶黏剂、5-15份的硅烷偶联剂和10-22份的去离子水,在1500r/min的转速下搅拌2-6min,得到阻燃浆料;将竹丝帘放置于高压罐内,对竹丝帘进行预处理后,将阻燃浆料注入到高压罐内,进行高压浸浆2-8min;竹纤维表面包覆一层阻燃浆料后,取出竹丝帘,进行初次干燥;

6、s3、竹丝帘的浸胶:将67-83份的胶黏剂、11-21份的磷酸酯和6-12份的硅烷偶联剂混合均匀,得到改性胶液;再将初次干燥后的竹丝帘浸没在改性胶液中10-25min,改性胶液包覆在阻燃浆料外层后,将竹丝帘取出进行沥干和二次干燥;

7、s4、组坯:将二次干燥后的竹丝帘按顺纹方向均匀铺装到压制模具内;

8、s5、热压成型:将组坯后的压制模具放入压机中,进行板坯热压,得到阻燃重组竹。

9、优选地,步骤s1中的竹丝帘编织完成后,还进行了碳化处理,竹丝帘碳化处理的碳化温度为120-160℃,碳化时间为45-200min。

10、优选地,步骤s2中竹丝帘进行预处理的具体制备过程为:对高压罐内的竹丝帘进行抽真空,抽真空至-0.7~-0.1mpa,并保持0.5-1h,抽掉竹丝帘内部的气体;所述高压浸浆的浸浆压力为0.8-1.2mpa,初次干燥后的含水率为12%-20%。

11、优选地,步骤s2中所述亚硫酸化棕榈油的具体制备过程为:将15-26份顺丁烯二酸酐添加到22-45份棕榈油中进行酯化反应,再添加0.5-6份亚硫酸钠和0.2-4份氢氧化钠,得到亚硫酸化棕榈油。

12、优选地,步骤s2和s3中所述胶黏剂为酚醛树脂胶、脲醛树脂胶或三聚氰胺甲醛树脂胶中的一种。

13、优选地,步骤s3中所述磷酸酯为磷酸三甲苯酯、二苯基磷酸甲苯酯和磷酸三苯酯中的一种或其多种的混合物。

14、优选地,步骤s3中二次干燥后施胶的竹丝帘的含水率为10%-15%。

15、优选地,步骤s5的具体过程为:

16、s51、将压机的上压板和下压板均升温至50-60℃后,再将组坯后的压制模具放置在下压板上;

17、s52、驱动压机的上压板下降,对竹丝帘进行预压,直至预压压力达到0.8-1.0mpa后停止上压板下降,预压时间为5-10min;

18、s53、预压完成后,驱动压机的上压板继续下降,并同时提高上压板和下压板的温度,直至热压压力达到8.0-20.0mpa后停止上压板下降,当上压板和下压板的温度达到110-180℃后,停止升温,并保温保压进行热压10-30min;

19、s54、热压完成后,停止给上压板和下压板热量,并逐渐上升上压板,直至压力降至1.5-2.5mpa时,进行保压冷却;

20、s55、上压板和下压板冷却至55-65℃后,再上升上压板进行完全卸压,再将压制模具从压机上取下,进行脱模,得到阻燃重组竹。

21、采用上述技术方案后,本发明具有如下有益效果:

22、1、本发明在竹纤维表面包覆一层陶瓷化的阻燃浆料,经初次干燥后,再浸改性胶液进行外层包覆,通过形成致密的陶瓷保护层,阻碍可燃气体的向外排放及氧气的向内扩散,使重组竹的竹纤维表面陶瓷化,从而达到阻燃的效果,阻燃效果好。

23、2、本发明可根据阻燃重组竹的实际应用场所,选择是否对竹丝帘进行碳化;具体地,当需要生产淡黄色等颜色的阻燃重组竹时,可不需对竹丝帘进行碳化;当需要生产褐色、红色等类红木的阻燃重组竹时,可选择不同的碳化温度和碳化时间,将竹丝帘碳化成颜色深度不同的碳化竹丝帘,以便后期加工成型出相应颜色的阻燃重组竹。

24、3、本发明对高压罐内的竹丝帘进行抽真空,抽真空至-0.7~-0.1mpa,并保持0.5-1h,可清除竹丝帘表面的竹屑、灰尘、泥土等杂质,减少这些杂质堵塞竹纤维间的间隙和竹细胞的孔隙,可快速将水分、渗进的杂质、气体及部分竹细胞的内含物从竹纤维间的间隙和细胞内部快速抽出,不仅可降低竹丝帘的含水率,还可有效疏通竹丝帘的孔隙,提高竹丝帘的孔隙率,可有效给阻燃浆料和改性胶液腾出渗透附着空间,再通过高压浸浆可将部分阻燃浆料深入渗透到竹纤维间即竹纤维的细胞内部并在竹纤维表面包覆一层阻燃浆料,通过初次干燥可排出阻燃浆料中过多的水分,最后通过浸渍改性胶液,可在阻燃浆料外层再包覆一层改性胶液,并将各个竹纤维及竹丝束连接成一个整体,且阻燃浆料和改性胶液中添加的胶黏剂和硅烷偶联剂可选用同一种,促进阻燃浆料和改性胶液在界面处的适配性和亲和性,可有效将局部处理和整体处理有机结合在一起,整体性强。

25、4、本发明添加的阻燃浆料以氧化锆、氧化铝、氧化硅、高岭土为陶瓷基料,通过硅烷偶联剂的“桥梁”作用将陶瓷基料、亚硫酸化棕榈油、胶黏剂和去离子水有机地联结在一起,不仅可提高阻燃浆料的渗透性能和填充性能,还可对内提高阻燃浆料与竹纤维的亲和性,对外提高阻燃浆料与改性胶液的亲和性,形成稳定的体系,经后期热压形成陶瓷化的阻燃重组竹。具体地,添加的顺丁烯二酸酐和棕榈油进行酯化反应形成酯,再利用亚硫酸钠与顺丁烯二酸酐部分的双键反应引入磺酸基,得到亚硫酸化棕榈油,该亚硫酸化棕榈油具有良好的渗透性和分散纤维的能力,分子中含有羧基、磺酸基、酰胺基、羟基等多种活性基团,与竹纤维结合性好,可充分渗透到竹纤维的内部,而亚硫酸化棕榈油渗透到竹丝帘内部后,能够通过化学和物理作用使竹丝帘内部的各个纤维被具有润滑作用的油脂包裹起来或纤维表面亲和大量的“油性”分子,可平衡竹纤维表面能量;当该阻燃重组竹接触外界高温时,改性胶液中的磷酸酯为有机磷系阻燃剂,磷酸酯具有阻燃、增塑双重功能,它在燃烧时产生的偏磷酸可以形成稳定的多聚体,不仅可覆盖于阻燃重组竹表面,隔绝外部氧气进入和防止阻燃重组竹内部可燃气体溢出,还可以通过生成的多聚体将各个竹纤维表面的阻燃浆料进一步稳定粘结在一起;阻燃重组竹外部发生燃烧时,产生的高温将进一步促进氧化锆、氧化铝、氧化硅、高岭土等陶瓷基料的烧结,从而使阻燃重组竹外层的竹纤维表面的陶瓷基料烧结形成致密的陶瓷保护层,该致密的陶瓷保护层可进一步阻碍可燃气体的向外排放及氧气的向内扩散,使阻燃重组竹的竹纤维表面陶瓷化,形成难燃、隔热、隔氧的阻燃重组竹,可使燃烧窒息,阻燃效果好。

26、5、本发明在热压成型过程中,先将压机的上压板和下压板均升温至50-60℃后,以使上压板和下压板具有较高的初始温度;接着,将组坯后的压制模具放置在下压板上,驱动压机的上压板下降,对竹丝帘进行预压,直至预压压力达到0.8-1.0mpa后停止上压板下降,预压时间为5-10min,可进一步促进阻燃浆料向内渗入竹纤维内部,同时提高了改性胶液的流动性,平衡竹纤维、阻燃浆料和改性胶液的界面应力,并通过改性胶液将各个竹纤维及其外部的阻燃浆料连接在一起;预压完成后,再驱动压机的上压板继续下降,并同时提高上压板和下压板的温度,直至热压压力达到8.0-20.0mpa后停止上压板下降,当上压板和下压板的温度达到110-180℃后,停止升温,并保温保压进行热压10-30min,可排出水汽并对阻燃浆料和改性胶液进行热固化;热压完成后,停止给上压板和下压板热量,并逐渐上升上压板,直至压力降至1.5-2.5mpa时,进行保压冷却,可有效平衡阻燃重组竹内的应力,防止由于卸压过快,导致阻燃重组竹发生“炸板”,成型效果好。

- 还没有人留言评论。精彩留言会获得点赞!