利用木质素强化机械性能的无胶麦秆基纤维板及制备方法

本发明属于纤维板材料,具体涉及一种利用木质素强化机械性能的无胶麦秆基纤维板及制备方法。

背景技术:

1、我国的小麦秸秆资源非常丰富,秸秆的主要化学成分含量(纤维素、半纤维素和木质素)与木材相似,可以用来替代木材制造人造板。将秸秆用于人造板工业,是解决目前木材供应不足与板材需求量大之间矛盾的有效途径,同时还能变废为宝,避免秸秆资源的浪费及焚烧秸秆造成的环境污染。

2、目前市面上的人造纤维板大多都是使用化学胶黏剂制造而成,在使用这些胶合板的过程中会不断有甲醛的释放,所以现在在人造板制造过程中,提倡不使用释放甲醛的化学胶黏剂,这种方式生产得到的人造板称为无胶人造板。无胶人造板主要通过利用原料本身所固有的物质,在特定条件下经生物处理转化而变成具有胶黏剂或交联剂作用的另一些天然物质,这些物质在制板时起到胶黏剂的作用。但是,由于缺少了合成树脂等胶黏剂的强胶合作用,采用小麦秸秆等由生物法处理制备的人造纤维板,其板材性能往往只能初步达到国家标准,明显低于其它方法生产得到的人造板性能,不能满足市场对优质板材性能的需求。

技术实现思路

1、针对上述采用小麦秸秆生产人造纤维板过程中,存在的麦秆基纤维材料胶黏性差而使得人造限位板胶黏效果差,进而影响板材性能差的问题,本发明公开了一种利用木质素强化机械性能的无胶麦秆基纤维板及制备方法,运用白腐菌处理优化麦秆材料并结合木质素的使用,提高麦秆基纤维材料的胶黏性,同时添加木质素还可以进一步强化板材性能。

2、本发明是采用如下技术方案实现的:

3、一种利用木质素强化机械性能的无胶麦秆基纤维板,其包括以下质量份数的原料组分:麦秆基材料10~20份,木质素2~6份,水5~10份;

4、所述麦秆基材料是通过白腐菌发酵改性得到的麦秆基材料,其具体制备方法是将小麦秸秆粉碎至40目后得到小麦秸秆碎料,接着称取以下质量份数的原料组分:水180~250份,小麦秸秆碎料80~98份, 5~10份白腐菌菌剂;将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀,然后培养发酵10~20天得到发酵料,将发酵料烘干至恒重后得到白腐菌发酵改性的麦秆基材料。

5、进一步的,所述白腐菌菌剂是取白腐菌菌种(coriolus versicolor)进行扩繁活化后得到的。

6、进一步的,将发酵料在60~70℃下烘干至恒重后得到白腐菌发酵改性的麦秆基材料。

7、上述的利用木质素增强机械性能的无胶麦秆基纤维板的制备方法,其是按比例称取各原料组分,将麦秆基材料、木质素和水混合均匀后通过热压工艺制备得到无胶麦秆基纤维板。

8、进一步的,所述的木质素为碱木质素。所述的碱木质素属于工业制浆的副产物,对木质素的有效再利用具有重要的意义。

9、进一步的,所述的热压工艺条件为温度150~170 ℃,压强6~10 mpa,时间10~20min;压制成型冷却至室温后,即可得到无胶麦秆基纤维板。

10、本发明采用白腐菌与小麦秸秆碎料混合发酵,通过白腐菌分泌的漆酶处理秸秆碎料中的木质纤维素,产生酚氧自由基;接着在热压作用下,自由基产生交联作用从而提高无胶纤维板的力学性能;另外,白腐菌在发酵过程中产生的糖类,增加了胶合过程中的化学键胶接和氢键结合,有利于无胶纤维板的胶黏,并且经过菌株发酵处理后,使原材料表面结构变得粗糙,细密的孔洞变大,增加了原料的黏结点,进一步优化提高发酵材料的结合能力,从而有利于通过热压过程制备纤维板,进而提升了纤维板的综合性能。

11、使用本发明生产无胶麦秆基纤维板的机理与常规方法不同,除了运用白腐菌处理优化麦秆材料外,本发明在板材压制时还加入了碱木质素进一步提升生物板材的力学性能。因为材料本身所含的木质素在白腐菌分泌的酶活化后本身就具备较好的粘合作用,同时本发明所添加的碱木质素在一定的压强、温度和热压时间的热压工艺条件下,可以像胶黏剂一样分布在麦秆基纤维的周围,形成强有力的支架,能够进一步强化纤维板的机械性能。

12、本技术方案与现有技术相比较具有以下有益效果:

13、1、本发明采用白腐菌发酵预处理小麦秸秆材料并且辅以一定比例的木质素,使得麦秆基纤维材料具有很好的胶黏性,无需再使用化学胶黏剂,有效地避免板材中游离甲醛的释放,实现零甲醛释放,同时加入的木质素能够进一步强化板材性能,从而满足人们对于环保健康和高性能板材的需求。

14、2、本发明利用废弃小麦秸秆制备无胶纤维板,实现农业废弃物的循环利用;所使用的碱木质素属于工业制浆的副产物,对木质素的有效再利用具有重要的意义。而且本发明所采用的白腐菌改性秸秆工艺以及纤维板热压工艺均简单易操控,适合无胶纤维板的规模化、自动化生产。

15、实施方式

16、以下通过实施例进一步说明本发明,但不作为对本发明的限制。下列实施例中未注明的具体实验条件和方法,所采用的技术手段通常为本领域技术人员所熟知的常规手段。所使用的白腐菌菌种是来自华中科技大学环境资源微生物技术研究所实验室的菌种保存库。

17、实施例1:一种利用木质素强化机械性能的无胶麦秆基纤维板,其包括以下质量份数的原料组分:麦秆基材料20份,木质素6份,水10份;

18、所述麦秆基材料是通过白腐菌发酵改性得到的麦秆基材料,其具体制备方法是将小麦秸秆粉碎至40目后得到小麦秸秆碎料,接着称取以下质量份数的原料组分:水200份,小麦秸秆碎料98份, 10份白腐菌菌剂;将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀,然后培养发酵10天得到发酵料,将发酵料在68℃下烘干至恒重后得到白腐菌发酵改性的麦秆基材料;所述白腐菌菌剂是取白腐菌菌种(coriolus versicolor)进行扩繁活化后得到的。

19、本实施例所述的利用木质素增强机械性能的无胶麦秆基纤维板的制备方法,其是按比例称取各原料组分,将麦秆基材料、木质素和水混合均匀后通过热压工艺制备得到无胶麦秆基纤维板;所述的木质素为碱木质素;所述的热压工艺条件为温度170 ℃,压强10mpa,时间10min;压制成型冷却至室温后,即可得到无胶麦秆基纤维板。

20、实施例2:一种利用木质素强化机械性能的无胶麦秆基纤维板,其包括以下质量份数的原料组分:麦秆基材料16份,木质素4份,水10份;

21、所述麦秆基材料是通过白腐菌发酵改性得到的麦秆基材料,其具体制备方法是将小麦秸秆粉碎至40目后得到小麦秸秆碎料,接着称取以下质量份数的原料组分:水200份,小麦秸秆碎料98份, 10份白腐菌菌剂;将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀,然后培养发酵15天得到发酵料,将发酵料在60℃下烘干至恒重后得到白腐菌发酵改性的麦秆基材料;所述白腐菌菌剂是取白腐菌菌种(coriolus versicolor)进行扩繁活化后得到的。

22、本实施例所述的利用木质素增强机械性能的无胶麦秆基纤维板的制备方法,其是按比例称取各原料组分,将麦秆基材料、木质素和水混合均匀后通过热压工艺制备得到无胶麦秆基纤维板;所述的木质素为碱木质素;所述的热压工艺条件为温度170 ℃,压强10mpa,时间10 min;压制成型冷却至室温后,即可得到无胶麦秆基纤维板。

23、实施例3:一种利用木质素强化机械性能的无胶麦秆基纤维板,其包括以下质量份数的原料组分:麦秆基材料12份,木质素5份,水8份;

24、所述麦秆基材料是通过白腐菌发酵改性得到的麦秆基材料,其具体制备方法是将小麦秸秆粉碎至40目后得到小麦秸秆碎料,接着称取以下质量份数的原料组分:水250份,小麦秸秆碎料90份, 8份白腐菌菌剂;将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀,然后培养发酵20天得到发酵料,将发酵料在65℃下烘干至恒重后得到白腐菌发酵改性的麦秆基材料;所述白腐菌菌剂是取白腐菌菌种(coriolus versicolor)进行扩繁活化后得到的。

25、本实施例所述的利用木质素增强机械性能的无胶麦秆基纤维板的制备方法,其是按比例称取各原料组分,将麦秆基材料、木质素和水混合均匀后通过热压工艺制备得到无胶麦秆基纤维板;所述的木质素为碱木质素;所述的热压工艺条件为温度170 ℃,压强10mpa,时间10 min;压制成型冷却至室温后,即可得到无胶麦秆基纤维板。

26、实施例4:一种利用木质素强化机械性能的无胶麦秆基纤维板,其包括以下质量份数的原料组分:麦秆基材料10份,木质素2份,水5份;

27、所述麦秆基材料是通过白腐菌发酵改性得到的麦秆基材料,其具体制备方法是将小麦秸秆粉碎至40目后得到小麦秸秆碎料,接着称取以下质量份数的原料组分:水180份,小麦秸秆碎料80份,5份白腐菌菌剂;将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀,然后培养发酵12天得到发酵料,将发酵料在70℃下烘干至恒重后得到白腐菌发酵改性的麦秆基材料;所述白腐菌菌剂是取白腐菌菌种(coriolus versicolor)进行扩繁活化后得到的。

28、本实施例所述的利用木质素增强机械性能的无胶麦秆基纤维板的制备方法,其是按比例称取各原料组分,将麦秆基材料、木质素和水混合均匀后通过热压工艺制备得到无胶麦秆基纤维板;所述的木质素为碱木质素;所述的热压工艺条件为温度170 ℃,压强10mpa,时间10 min;压制成型冷却至室温后,即可得到无胶麦秆基纤维板。

29、实施例5:一种利用木质素强化机械性能的无胶麦秆基纤维板,其包括以下质量份数的原料组分:麦秆基材料16份,木质素4份,水10份;

30、所述麦秆基材料是通过白腐菌发酵改性得到的麦秆基材料,其具体制备方法是将小麦秸秆粉碎至40目后得到小麦秸秆碎料,接着称取以下质量份数的原料组分:水200份,小麦秸秆碎料98份,10份白腐菌菌剂;将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀,然后培养发酵20天得到发酵料,将发酵料在62℃下烘干至恒重后得到白腐菌发酵改性的麦秆基材料;所述白腐菌菌剂是取白腐菌菌种(coriolus versicolor)进行扩繁活化后得到的。

31、本实施例所述的利用木质素增强机械性能的无胶麦秆基纤维板的制备方法,其是按比例称取各原料组分,将麦秆基材料、木质素和水混合均匀后通过热压工艺制备得到无胶麦秆基纤维板;所述的木质素为碱木质素;所述的热压工艺条件为温度160 ℃,压强8mpa,时间15 min;压制成型冷却至室温后,即可得到无胶麦秆基纤维板。

32、实施例6:一种利用木质素强化机械性能的无胶麦秆基纤维板,其包括以下质量份数的原料组分:麦秆基材料16份,木质素4份,水10份;

33、所述麦秆基材料是通过白腐菌发酵改性得到的麦秆基材料,其具体制备方法是将小麦秸秆粉碎至40目后得到小麦秸秆碎料,接着称取以下质量份数的原料组分:水200份,小麦秸秆碎料98份,10份白腐菌菌剂;将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀,然后培养发酵20天得到发酵料,将发酵料在65℃下烘干至恒重后得到白腐菌发酵改性的麦秆基材料;所述白腐菌菌剂是取白腐菌菌种(coriolus versicolor)进行扩繁活化后得到的。

34、本实施例所述的利用木质素增强机械性能的无胶麦秆基纤维板的制备方法,其是按比例称取各原料组分,将麦秆基材料、木质素和水混合均匀后通过热压工艺制备得到无胶麦秆基纤维板;所述的木质素为碱木质素;所述的热压工艺条件为温度150 ℃,压强6mpa,时间10 min;压制成型冷却至室温后,即可得到无胶麦秆基纤维板。

35、实施例7:一种利用木质素强化机械性能的无胶麦秆基纤维板,其包括以下质量份数的原料组分:麦秆基材料16份,木质素4份,水10份;

36、所述麦秆基材料是通过白腐菌发酵改性得到的麦秆基材料,其具体制备方法是将小麦秸秆粉碎至40目后得到小麦秸秆碎料,接着称取以下质量份数的原料组分:水200份,小麦秸秆碎料98份,10份白腐菌菌剂;将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀,然后培养发酵20天得到发酵料,将发酵料在64℃下烘干至恒重后得到白腐菌发酵改性的麦秆基材料;所述白腐菌菌剂是取白腐菌菌种(coriolus versicolor)进行扩繁活化后得到的。

37、本实施例所述的利用木质素增强机械性能的无胶麦秆基纤维板的制备方法,其是按比例称取各原料组分,将麦秆基材料、木质素和水混合均匀后通过热压工艺制备得到无胶麦秆基纤维板;所述的木质素为碱木质素;所述的热压工艺条件为温度165 ℃,压强7mpa,时间20 min;压制成型冷却至室温后,即可得到无胶麦秆基纤维板。

38、对比例1:一种无胶麦秆基纤维板,其包括以下质量份数的原料组分:麦秆基材料20份,水10份;

39、所述麦秆基材料是通过白腐菌发酵改性得到的麦秆基材料,其具体制备方法是将小麦秸秆粉碎至40目后得到小麦秸秆碎料,接着称取以下质量份数的原料组分:水200份,小麦秸秆碎料98份,10份白腐菌菌剂;将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀,然后培养发酵10天得到发酵料,将发酵料在65℃下烘干至恒重后得到白腐菌发酵改性的麦秆基材料;所述白腐菌菌剂是取白腐菌菌种(coriolus versicolor)进行扩繁活化后得到的。

40、本对比例所述的无胶麦秆基纤维板的制备方法,其是按比例称取各原料组分,将麦秆基材料和水混合均匀后通过热压工艺制备得到无胶麦秆基纤维板;所述的热压工艺条件为温度170 ℃,压强10 mpa,时间10 min;压制成型冷却至室温后,即可得到无胶麦秆基纤维板。

41、对比例2:一种无胶麦秆基纤维板,其包括以下质量份数的原料组分:麦秆基材料16份,水10份;

42、所述麦秆基材料是通过白腐菌发酵改性得到的麦秆基材料,其具体制备方法是将小麦秸秆粉碎至40目后得到小麦秸秆碎料,接着称取以下质量份数的原料组分:水200份,小麦秸秆碎料98份,10份白腐菌菌剂;将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀,然后培养发酵20天得到发酵料,将发酵料在65℃下烘干至恒重后得到白腐菌发酵改性的麦秆基材料;所述白腐菌菌剂是取白腐菌菌种(coriolus versicolor)进行扩繁活化后得到的。

43、本对比例所述的无胶麦秆基纤维板的制备方法,其是按比例称取各原料组分,将麦秆基材料和水混合均匀后通过热压工艺制备得到无胶麦秆基纤维板;所述的热压工艺条件为温度170 ℃,压强10 mpa,时间10 min;压制成型冷却至室温后,即可得到无胶麦秆基纤维板。

44、对比例3:一种无胶麦秆基纤维板,其包括以下质量份数的原料组分:麦秆基材料20份,水10份;

45、所述麦秆基材料是通过白腐菌发酵改性得到的麦秆基材料,其具体制备方法是将小麦秸秆粉碎至40目后得到小麦秸秆碎料,接着称取以下质量份数的原料组分:水200份,小麦秸秆碎料98份,10份白腐菌菌剂;将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀得到麦秆基材料;所述白腐菌菌剂是取白腐菌菌种(coriolus versicolor)进行扩繁活化后得到的。

46、本对比例所述的无胶麦秆基纤维板的制备方法,其是按比例称取各原料组分,将麦秆基材料和水混合均匀后通过热压工艺制备得到无胶麦秆基纤维板;所述的热压工艺条件为温度170 ℃,压强10 mpa,时间10 min;压制成型冷却至室温后,即可得到无胶麦秆基纤维板。

47、对比例4:一种利用木质素强化机械性能的无胶麦秆基纤维板,其包括以下质量份数的原料组分:麦秆基材料16份,木质素4份,水10份;

48、所述麦秆基材料是通过白腐菌发酵改性得到的麦秆基材料,其具体制备方法是将小麦秸秆粉碎至40目后得到小麦秸秆碎料,接着称取以下质量份数的原料组分:水200份,小麦秸秆碎料98份,10份白腐菌菌剂;将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀,得到麦秆基材料;所述白腐菌菌剂是取白腐菌菌种(coriolus versicolor)进行扩繁活化后得到的。

49、本对比例所述的利用木质素增强机械性能的无胶麦秆基纤维板的制备方法,其是按比例称取各原料组分,将麦秆基材料、木质素和水混合均匀后通过热压工艺制备得到无胶麦秆基纤维板;所述的木质素为碱木质素;所述的热压工艺条件为温度170 ℃,压强10mpa,时间10 min;压制成型冷却至室温后,即可得到无胶麦秆基纤维板。

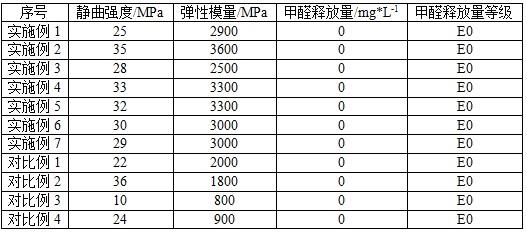

50、实验例1:按照实施例1~7和对比例1~4中所述方法生产得到无胶麦秆基纤维板,并且检测它们的物理力学性能(参照国标gb/t17657-2013)和甲醛释放量(参照国标gb/t23825-2009),具体结果见表1。

51、表1 不同方法生产的无胶麦秆基纤维板的性能测试结果

52、

53、由上述数据可见,以未经白腐菌进行发酵优化的无胶麦秆基纤维板(对比例3~4)作为对照,经过白腐菌进行发酵的实施例1~7中得到的无胶麦秆基纤维板机械性能上有明显提升。同时,相对于对比例1~3,实施例1~7中添加木质素可以使得无胶麦秆基纤维板的机械性能大幅提高。

54、实验例2:按照实施例1中所述方法生产无胶麦秆基纤维板,其中称取取相同配比的各原料组分,接着将水、小麦秸秆碎料混合均匀后用121℃湿热灭菌30min,接着自然冷却至室温后接种白腐菌菌剂并且混匀,然后分别培养发酵3天、5天、10天、15天、20天、25天和30天得到发酵料,将发酵料在68℃下烘干至恒重后得到白腐菌发酵改性的麦秆基材料。对所得到的无胶麦秆基纤维板按照实验例1中所述方法进行检测,考察将经过不同时间发酵得到的麦秆基材料与木质素以及水混合生产的无胶麦秆基纤维板的性能变化情况,具体结果见表2。

55、表2 不同发酵时间下得到的麦秆基材料对无胶麦秆基纤维板性能的影响

56、

57、由上述数据可见,在相同的原料配比以及加工工艺条件下,延长白腐菌发酵处理秸秆材料的时间可以获得更好的材料性能,但是发酵时间过长反而会降低无胶麦秆基纤维板的机械性能,因为发酵时间过长会引起秸秆分子的三维结构坍塌,容易造成材料结构的不稳定,从而影响机械性能。

58、实验例3:按照实施例1中所述方法生产无胶麦秆基纤维板,其中固定包括质量份数为20份的麦秆基材料和质量份数为10份的水,同时木质素的质量份数分别为0.5份、1份、2份、4份、6份、8份、10份。对所得到的无胶麦秆基纤维板按照实验例1中所述方法进行检测,考察不同木质素占比的无胶麦秆基纤维板的性能变化情况,具体结果见表3。

59、表3 不同木质素占比对对无胶麦秆基纤维板性能的影响

60、

61、由上述数据可见,添加一定量的木质素能够有效提高无胶麦秆基纤维板的机械性能,但是添加过量的木质素后反而会降低无胶麦秆基纤维板的机械性能,因为过量添加的木质素容易团聚而无法均匀分散在麦秆基纤维的周围,形成强有力的支架,从而无法达到有效改善材料性能的目的。

62、此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 还没有人留言评论。精彩留言会获得点赞!