一种木槿人造板及其制备方法

本发明涉及人造板的,更具体来说,是一种以木槿木材为原材料制备得到的人造板,同时还涉及该种人造板的制备方法。

背景技术:

1、木槿是集药用、食用、观赏、绿化、纤维原料价值于一身的木本植物,具有较高的经济价值。木槿树皮、木槿花提取物,例如木槿树皮提取精油或木槿花提取精油,具有防虫、除味、提神的功能而被应用于制作各式香薰,或添加在空气净化器滤网中以辅助去除空气中的异味、改善空气质量。木槿花或木槿花制花粉还具有调色的功能,是天然的食品增色剂。此外,木槿树易于种植,成材率相对较高。因此,由木槿树的木材和/或花制备得到的人造板具有防虫、除味、提神的功能,是加工制作衣柜、木饰面、地板的优良板材。

2、虽然木槿具有上述诸多优点,但在实际生产中尚无人以它作为原材料制备人造板,也无相关的专利、论文报道。原因在于木槿树枝条较细、树皮比例较高,不能在常规削片处理前去皮因而提高了削片的难度,也不能在削片处理后剔除树皮部分因而提高了压制的难度。

技术实现思路

1、本技术的目的在于至少克服上述一项技术问题,并提供一种木槿人造板的制备方法。

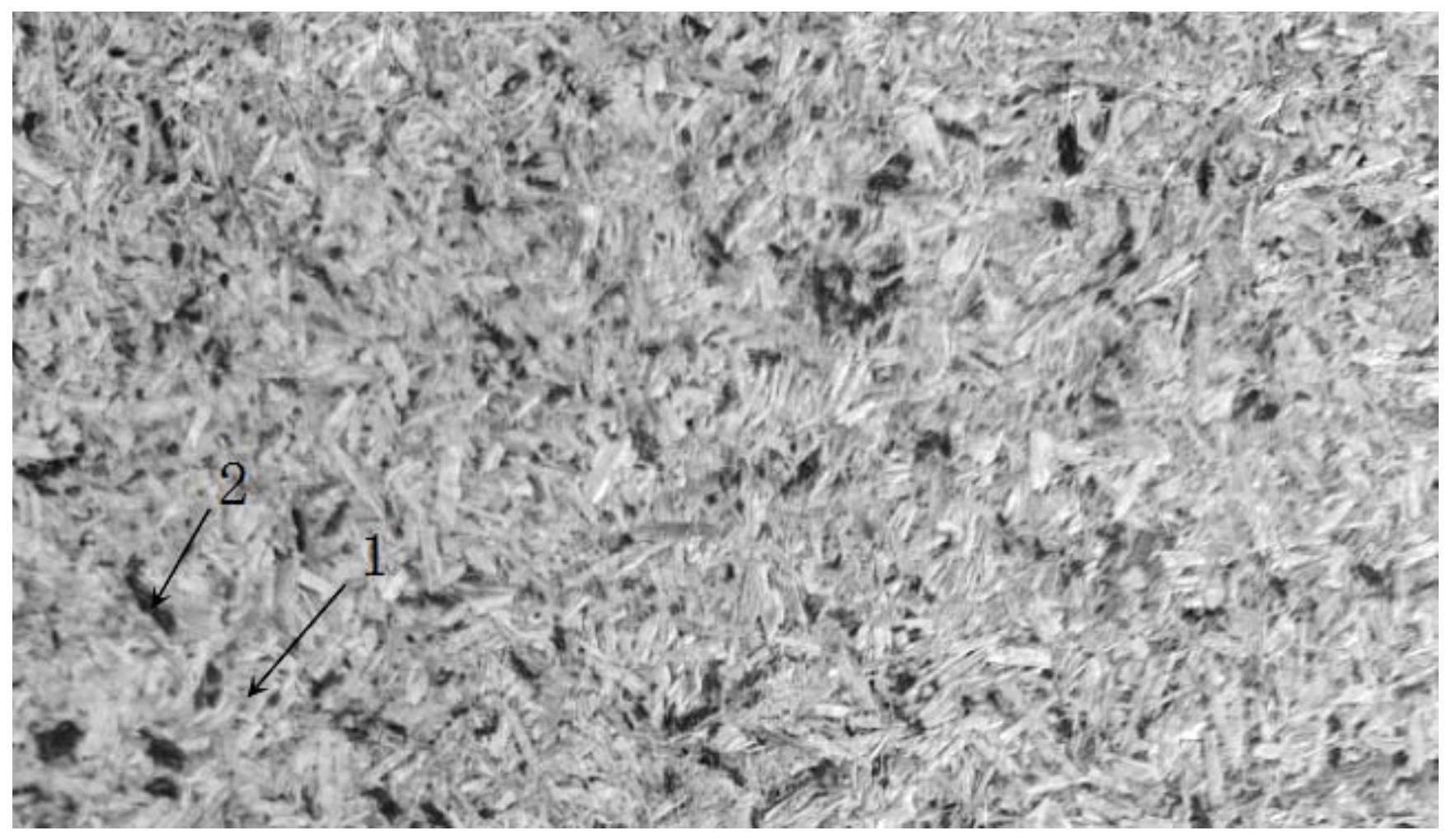

2、在本技术的一个方面,提供了一种木槿人造板,所述人造板包括木质纤维束、木皮纤维束、胶粘剂并通过将所述木质纤维束、所述木皮纤维束和所述胶粘剂混合压制而成;所述木质纤维束的长度均15-25mm、直径均0.5-1.5mm,所述木质纤维束包括横向相互连接的多条木质细纤维,所述木质细纤维的直径为0.2-1.0mm;所述木皮纤维束的长度均15-25mm、直径均0.5-1.5mm,所述木皮纤维束包括横向相互连接的多条木皮细纤维,所述木皮细纤维的直径为0.2-0.5mm。

3、现有技术的人造板的主要构成组份多为纤维和/或刨花,由树皮部分制备得到的纤维或者刨花存在上胶困难的问题,换言之,胶粘剂难以吸附、渗透于木皮部分材料制得的木皮纤维或木皮刨花的表面。为此,借由本发明的上述产品,通过限定木质纤维束和木皮纤维束的形态,从而木槿纤维束(木质纤维束和木皮纤维束统称为木槿纤维束)的形态能够促进胶粘剂的吸收,具体来说是横向相互连接的多条木质/木皮细纤维之间存在的空隙形成了除木材孔隙之外新的吸收胶粘的通道,新通道能够吸收、存储胶粘剂。通过形成的新通道提高木槿纤维束的施胶量,以此克服上述问题使木质纤维束之间、木皮纤维束之间、以及木质纤维束与木皮纤维束之间充分胶合,进而得到具有较高胶合强度的木槿人造板。

4、另一个方面,木质纤维束、木皮纤维束仍旧保持一定的直径,且其内部网状结构还填充有胶粘剂,所以能够得到具有较高力学强度的木槿人造板。

5、进一步地,由于木皮纤维束的存在,提高了人造板的装饰效果,是故本发明的人造板不需要做饰面处理,可以直接用于终端产品的制作。这也使得人造板中木质纤维束、木皮纤维束能够充分释放防虫、提神的功能成分,以及吸附功能。

6、在一些实施方式中,所述人造板的表面具有由木槿花粉染色形成的图案。

7、木槿花粉是天然的食品调色剂,所以由其染色的人造板相比较于涂料、饰面纸装饰的人造板更为安全环保。同时,存在于人造板表面的木槿花粉能够释放本身气味而促进人造板的防虫、提神的功能。

8、在本技术的另一个方面,提供了一种木槿人造板的制备方法,依序包括制备纤维束、施胶、铺装、压制、养生的工序,所述制备纤维束的工序是将木槿树枝条切割成长度为15-30mm的树段后再依序通过碾压、裁切的手段将所述树段制成长度为15-25mm、直径为0.5-1.5mm的木槿纤维束,所述木槿纤维束包括木质纤维束、木皮纤维束;所述木质纤维束包括横向相互连接的多条木质细纤维,所述木质细纤维的直径为0.2-1.0mm;所述木皮纤维束包括横向相互连接的多条木皮细纤维,所述木皮细纤维的直径为0.2-0.5mm。

9、现有技术的人造板的主要构成组份多为纤维和/或刨花,刨花是通过削片机制备得到,纤维是将削片得到的刨花再进行研磨得到。但是木槿树的树皮比例较高,现有技术的削片机难以将其加工至适合于制备人造板规格的刨花,遑论加工至适合于制备纤维板的纤维。为此,借由本发明的上述方案,先横向切割定长、再碾压形成粗纤维束、最后纵向切割成限定规格的木槿纤维束,加工中不使用削片刀具,且不涉及平行于纤维方向的切割,所以能够制备得到限定规格的木槿纤维束,避免了树皮对刀具造成损害而影响加工效率的问题。

10、与此同时,通过限定木质纤维束和木皮纤维束的形态,横向相互连接的多条木质/木皮细纤维之间存在的空隙形成了除木材孔隙之外新的吸收胶粘的通道,从而木槿纤维束(木质纤维束和木皮纤维束统称为木槿纤维束)的形态能够促进胶粘剂的吸收,以此克服上述问题使木质纤维束之间、木皮纤维束之间、以及木质纤维束与木皮纤维束之间充分胶合,进而得到具有较高胶合强度、力学强度的木槿人造板。

11、在一些实施方式中,碾压所述树段前,先通过削片的手段将所述树段制成宽度为5-10mm、厚度为5-10mm的木片。

12、在一些实施方式中,碾压所述树段时,碾压部件提供的碾压力与所述碾压部件的碾压进给方向均垂直于所述木片的纤维方向,从而得到粗纤维束;裁切所述粗纤维束时,裁切部件的切割方向与所述粗纤维束的纤维方向同向,从而得到所述木槿纤维束。

13、在一些实施方式中,所述施胶的工序中,使用的胶粘剂为异氰酸酯胶粘剂。

14、在一些实施方式中,所述压制的工序包括以下阶段:

15、预压阶段,在所述预压阶段中,先将经过所述铺装的工序得到的连续板坯加热至75-80℃,再以95-100℃的温度施压,压缩量为8-12%,得到第一坯料;

16、释放阶段,在所述释放阶段中,保持所述第一坯料的温度移除压力,直至所述第一坯料发生至少25%的压缩回弹,得到第二坯料;

17、热压阶段,在所述热压阶段中,先将所述第二坯料加热至180-200℃,再以180-200℃的温度施压,压缩量为12-15%,得到所述木槿人造板。

18、由树皮制备得到的人造板,或树皮含量较高的人造板在使用中常发生脱胶、开裂的问题。本领域技术人员一般认为该现象是由于树皮部分材料吸湿易膨胀造成的。但发明人经过长期研究发现,在稳定温湿度条件下存放的人造板也容易发生上述现象,并且上述现象的实际产生原因在于压制过程中树皮部分的回弹。为此,借由本发明的上述方法,首先,通过限定的木皮纤维束的形态使其木皮细纤维之间的空隙填充有胶粘剂,而实际的细纤维形态能够发生的回弹相对较小,且容易被填充其中的胶粘剂固定。其次,在释放阶段中释放木皮纤维束可能发生的较大的压缩回弹,以及木质纤维束可能发生的较小的压缩回弹。此时,预压阶段中仅初步固定的第一坯料的形态在释放阶段得到了重组,最终在热压阶段二次压制得到最终的人造板,以此克服树皮部分在人造板中发生回弹而导致的脱胶、开裂的问题。

19、进一步地,上述方法因为二次压制过程中采用相对较高的固化温度,同时还能够起到提高胶合性能的效果。

20、在一些实施方式中,还包括对所述人造板的表面进行染色的工序,所述染色的工序是将表面铺洒冻干花粉的所述人造板置于潮湿环境中进行调湿处理的过程。

21、木槿花制备得到的花粉是食品级的天然染色剂,使用木槿花粉对人造板的表面进行染色处理相比较于油漆或其它化学染色剂更安全环保。常规的实施方案包括:(1)在热压前向木质纤维束、木皮纤维束中混合木槿鲜花、木槿干花或木槿花粉以调色的手段,但是木槿鲜花、木槿干花或木槿花粉难以承受压制时过高的热压温度,压制后变为黑糊色反而影响了人造板的装饰效果。(2)在压制后的人造板表面辊涂木槿花提取物或水溶液,但是如果在提取物或水溶液中添加固色剂则失去了天然染色剂的意义,不使用额外的固色剂则难以固定颜色。

22、为此,借由本发明的上述方案,先通过冻干手段制成冻干的花粉以得到具有相对较高孔隙率的染色颗粒,再将冻干的花粉铺在人造板表面,并通过吸湿的方式使花粉部分溶解后渗透至人造板表面内,并携带剩余部分未溶解的花粉颗粒物进入人造板孔隙内,是因构成人造板表面的木质纤维束、木皮纤维束具有多孔结构,以此方法进入表面的花粉置换了人造板的表面孔隙中的水分,不易离开而被固定在人造板的表面。

23、在一些实施方式中,所述潮湿环境是指具有28-36℃的温度与至少90%rh的湿度的环境。

24、在一些实施方式中,在所述染色的工序之前,所述人造板在其厚度方向上具有含水率梯度,其表面具有最低的含水率,最低的含水率为3-5%。

25、在一些实施方式中,所述冻干花粉是通过研磨冻干木槿鲜花得到。

26、综上所述,本发明的木槿人造板通过限定作为人造板主要成分的木质纤维束和木皮纤维束的形态从而能够利用木槿的木质部分和树皮部分压制得到具备较高力学强度和较好稳定性的木槿人造板。本发明的木槿人造板的制备方法通过先横向切割定长、再碾压形成粗纤维束、最后纵向切割成限定规格的木槿纤维束,加工中不使用削片刀具,且不涉及平行于纤维方向的切割,所以能够制备得到纤维规定的木槿纤维束,避免了树皮对刀具造成损害而影响加工效率的问题。

- 还没有人留言评论。精彩留言会获得点赞!