一种提高纤维金属层板界面性能的方法

1.本发明属于复合材料制备领域,特别涉及改性纤维金属层板中预浸料提高其界面性能的方法。

背景技术:

2.航天航空事业以及汽车制造业的飞速发展,为了满足工业化的需求,我们对结构材料的整体性能提出了更高的要求,而轻质化、高强度、高模量、耐疲劳以及低成本等材料特性成为了最新的研究方向,以此来满足我们对高性能材料精细化、经济化的要求。传统的金属材料疲劳性能较差;纤维增强树脂基复合材料的单向力学性能虽有提高,但多层叠合后层间粘结性能不强,易造成材料的断裂,限制了它的应用范围,所以我们需要一种新型复合材料,既能保留两种材料的优点,又能弥补各自的缺陷,纤维金属层板(fml)正是在这种需求下被研制出来的。

3.fml是高强度纤维复合材料和金属合金在一定温度和压力下固化的交替铺层的混杂复合材料。fml结构将纤维复合材料的性能优势与金属材料相结合,克服了单一材料的性能缺陷。它们具有一系列优异的性能,如高比模量,高比强度,耐热性和耐腐蚀性,使其广泛应用于船舶,运输,体育用品和医疗设备,特别是航空航天领域。fml的性能在很大程度上取决于纤维增强复合材料与金属板之间界面的强度。到目前为止,大量的研究主要集中在金属层表面处理技术,如酸蚀、喷砂、阳极氧化等方法,树脂内添加各种纳米增强物质进行改性,以及在预浸料表面接枝纳米粒子的方法来提高fml的界面性能。为了满足对纤维金属层板性能越来越高的要求,进一步增强纤维金属层板、树脂和纤维之间界面强度的问题亟待研究。新一代fml是由碳纤维复合材料和钛合金板组成,碳纤维作为一种优良的纤维增强相,在其实际应用中为了进一步提高其性能,经常会将碳纤维表面进行改性,从而提高其与树脂的界面粘接强度进而增强fml的整体性能。碳纳米管因其杰出的性能作为目前最具有前景的纳米增强物质。当下,将碳纳米管接枝到碳纤维表面的技术主要是先将碳纤维表面进行酰氯化处理后再与胺基化碳纳米管结合,实现胺基与酰氯基团的亲核取代反应。例如,何等人(x.he,f.zhang,r.wang,w.liu,preparation of a carbon nanotube/carbon fiber multi-scale reinforcement by grafting multi-walled carbon nanotubes onto the fibers,carbon.45(2007)2559

–

2563.)首先利用二氯亚砜在酸化后的碳纤维表面产生酰氯基团,再用乙二胺将碳纳米管进行胺基化,最后选取n,n-二甲基甲酰胺作为溶剂实现碳纳米管在碳纤维表面的接枝。然而,碳纳米管的胺基化处理过程及碳纤维表面的酰氯化处理用时较长,操作复杂,实验条件要求严格。

技术实现要素:

4.本发明的目的是提供一种提高纤维金属层板界面性能的方法,通过在碳纤维表面接枝羧基化碳纳米管,提高碳纤维表面粗糙度及极性,让碳纤维更好的与基体相结合,从而提高纤维金属层板的界面性能。该制备工艺简单,碳纤维改性过程可控,是一种提高纤维金

属层板界面性能非常有效的方法。

5.本发明是采用以下技术方案实现的,

6.一种提高纤维金属层板界面性能的方法,具体包括如下步骤:

7.步骤一,将经去浆、氧化处理的碳纤维布放置在三聚氰胺的四氢呋喃溶液中,加入2-(7-氧化苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯(hatu),在50~60℃下酰胺缩合4~5h,之后用四氢呋喃和去离子水洗涤、干燥;

8.步骤二,将步骤一干燥后的碳纤维布置于羧基化碳纳米管的n,n-二甲基甲酰胺溶液中,加入2-(7-氧化苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯,在85~95℃下酰胺缩合4~5h,用n,n-二甲基甲酰胺和去离子水洗涤、干燥。

9.进一步的,步骤一中,所述的去浆处理包括将碳纤维布置于体积比为1:1的乙醇和丙酮的混合溶液中,于50℃下超声2-4h,再用去离子水洗涤、干燥的步骤。

10.进一步的,步骤一中,所述的氧化处理包括将去浆处理后的碳纤维布置于体积比为1:1的浓hno3和浓h2so4的混合溶液中,于60℃下浸泡10-20min,再用去离子水洗涤、干燥的步骤。

11.进一步的,步骤一中,三聚氰胺的四氢呋喃溶液的浓度为1*10-4

mol/l,2-(7-氧化苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯与三聚氰胺的四氢呋喃溶液的比例为1mg:5ml。

12.进一步的,步骤二中,羧基化碳纳米管的n,n-二甲基甲酰胺溶液的浓度为0.1~0.3mg/ml,优选0.2mg/ml,2-(7-氧化苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯与羧基化碳纳米管的n,n-二甲基甲酰胺溶液的比例为1mg:5ml。

13.与现有技术相比,本发明的优点是:

14.(1)本发明通过在碳纤维表面化学接枝羧基化碳纳米管,提高纤维粗糙度及表面极性,改性的碳纤维能更好的与基体结合,从而有效提高纤维金属层板界面性能。(2)当羧基化碳纳米管溶液浓度为0.2mg/ml时,碳纳米管能够均匀的接枝在碳纤维表面,此时纤维金属层板的单搭剪切强度达到了26.52mpa,较比使用未接枝碳纤维布制备样品的单搭剪切强度19.94mpa,有了很大的提高。

附图说明

15.图1为本发明实施例1~3和对比例1制备所得碳纤维的扫描电镜图。

16.图2为本发明实施例1中不同处理所得碳纤维的xps谱图。

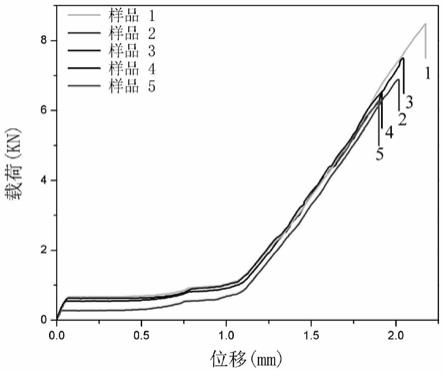

17.图3为本发明实施例1~3和对比例1~2制备所得纤维金属层板单搭剪切强度的曲线图。

具体实施方式

18.下面通过实例和附图来对本发明的技术方案作进一步说明,但本发明并不限于这些实例。

19.实施例1

20.步骤一,分别量取15ml无水乙醇和15ml丙酮溶液,倒入烧杯中混合均匀,放入一块6

×

6cm大小的碳纤维布,用玻璃皿盖住并用保鲜膜密封。将该烧杯放入超声波清洗机里2h,

温度调为50℃。之后取出,用去离子水洗涤数次后放入鼓风干燥箱70℃下干燥1h,标记为去浆碳纤维。

21.步骤二,分别量取10ml浓硫酸和10ml浓硝酸,倒入烧杯中混合,将步骤一中的碳纤维布放入烧杯内,置于水浴加热60℃保温15min后取出,用去离子水洗涤至中性后放入鼓风干燥箱70℃下干燥1h,标记为氧化碳纤维。

22.步骤三,称取0.0089g三聚氰胺溶于50ml四氢呋喃溶液中,将步骤二中的碳纤维布放入其内,用保鲜膜密封住烧杯口,置于水浴加热55℃下反应4h,反应结束后用四氢呋喃和去离子水洗涤数次后放入鼓风干燥箱70℃下干燥1h,标记为改性碳纤维。

23.步骤四,称取0.0102g羧基化碳纳米管溶于50mln,n-二甲基甲酰胺溶液中,将步骤三中的碳纤维布放入其内,保鲜膜密封住烧杯口,置于水浴加热90℃下反应4h,反应结束后用n,n-二甲基甲酰胺和去离子水洗涤数次后放入鼓风干燥箱70℃下干燥1h,标记为碳纤维布cf-cnt

0.2

。

24.步骤五,为了测试碳纤维布cf-cnt

0.2

的粘结性能,取两块钛合金板(100

×

25

×

1.5mm)用无水乙醇清洗干净;称取3.0024g环氧树脂a胶(市售)和1.0005g环氧树脂b胶(市售)混合均匀,将步骤四中的碳纤维布cf-cnt

0.2

裁剪为大小25

×

12.5mm,放在钛合金层板接头处,滴到2-3滴环氧树脂并用燕尾夹夹紧,放入真空干燥箱内,50℃保温1h,然后升温至70℃保温3h。隔天移除燕尾夹,得到单搭接拉伸测试样品1。

25.实施例2

26.步骤一,分别量取15ml无水乙醇和15ml丙酮溶液,倒入烧杯中混合均匀,放入一块6

×

6cm大小的碳纤维布,用玻璃皿盖住并用保鲜膜密封。将该烧杯放入超声波清洗机里2h,温度调为50℃。之后取出,用去离子水洗涤数次后放入鼓风干燥箱70℃下干燥1h,标记为去浆碳纤维。

27.步骤二,分别量取10ml浓硫酸和10ml浓硝酸,倒入烧杯中混合,将步骤一中的碳纤维布放入烧杯内,置于水浴加热60℃保温15min后取出,用去离子水洗涤至中性后放入鼓风干燥箱70℃下干燥1h,标记为氧化碳纤维。

28.步骤三,称取0.0085g三聚氰胺溶于50ml四氢呋喃溶液中,将步骤二中的碳纤维布放入其内,用保鲜膜密封住烧杯口,置于水浴加热55℃下反应4h,反应结束后用四氢呋喃和去离子水洗涤数次后放入鼓风干燥箱70℃下干燥1h,标记为改性碳纤维。

29.步骤四,称取0.0051g羧基化碳纳米管溶于50mln,n-二甲基甲酰胺溶液中,将步骤三中的碳纤维布放入其内,保鲜膜密封住烧杯口,置于水浴加热90℃下反应4h,反应结束后用n,n-二甲基甲酰胺和去离子水洗涤数次后放入鼓风干燥箱70℃下干燥1h,标记为碳纤维布cf-cnt

0.1

。

30.步骤五,取两块钛合金板(100

×

25

×

1.5mm)用无水乙醇清洗干净;称取3.0022g环氧树脂a胶和1.0003g环氧树脂b胶混合均匀,将步骤四中的碳纤维布cf-cnt

0.1

裁剪为大小25

×

12.5mm,放在钛合金层板接头处,滴到2-3滴环氧树脂并用燕尾夹夹紧,放入真空干燥箱内,50℃保温1h,然后升温至70℃保温3h。隔天移除燕尾夹,得到单搭接拉伸测试样品2。

31.实施例3

32.步骤一,分别量取15ml无水乙醇和15ml丙酮溶液,倒入烧杯中混合均匀,放入一块6

×

6cm大小的碳纤维布,用玻璃皿盖住并用保鲜膜密封。将该烧杯放入超声波清洗机里2h,

温度调为50℃。之后取出,用去离子水洗涤数次后放入鼓风干燥箱70℃下干燥1h,标记为去浆碳纤维。

33.步骤二,分别量取10ml浓硫酸和10ml浓硝酸,倒入烧杯中混合,将步骤一中的碳纤维布放入烧杯内,置于水浴加热60℃保温15min后取出,用去离子水洗涤至中性后放入鼓风干燥箱70℃下干燥1h,标记为氧化碳纤维。

34.步骤三,称取0.0088g三聚氰胺溶于50ml四氢呋喃溶液中,将步骤二中的碳纤维布放入其内,用保鲜膜密封住烧杯口,置于水浴加热55℃下反应4h,反应结束后用四氢呋喃和去离子水洗涤数次后放入鼓风干燥箱70℃下干燥1h,标记为改性碳纤维。

35.步骤四,称取0.0154g羧基化碳纳米管溶于50mln,n-二甲基甲酰胺溶液中,将步骤三中的碳纤维布放入其内,保鲜膜密封住烧杯口,置于水浴加热90℃下反应4h,反应结束后用n,n-二甲基甲酰胺和去离子水洗涤数次后放入鼓风干燥箱70℃下干燥1h,标记为碳纤维布cf-cnt

0.3

。

36.步骤五,取两块钛合金板(100

×

25

×

1.5mm)用无水乙醇清洗干净;称取3.0025g环氧树脂a胶和1.0007g环氧树脂b胶混合均匀,将步骤四中的碳纤维布cf-cnt

0.3

裁剪为大小25

×

12.5mm,放在钛合金层板接头处,滴到2-3滴环氧树脂并用燕尾夹夹紧,放入真空干燥箱内,50℃保温1h,然后升温至70℃保温3h。隔天移除燕尾夹,得到单搭接拉伸测试样品3。

37.对比例1

38.步骤一,分别量取15ml无水乙醇和15ml丙酮溶液,倒入烧杯中混合均匀,放入一块6

×

6cm大小的碳纤维布,用玻璃皿盖住并用保鲜膜密封。将该烧杯放入超声波清洗机里2h,温度调为50℃。之后取出,用去离子水洗涤数次后放入鼓风干燥箱70℃下干燥1h,标记为去浆碳纤维。

39.步骤二,取两块钛合金板(100

×

25

×

1.5mm)用无水乙醇清洗干净;称取3.0020g环氧树脂a胶和1.0002g环氧树脂b胶混合均匀,将步骤一中的碳纤维布裁剪为大小25

×

12.5mm,放在钛合金层板接头处,滴到2-3滴环氧树脂并用燕尾夹夹紧,放入真空干燥箱内,50℃保温1h,然后升温至70℃保温3h。隔天移除燕尾夹,得到单搭接拉伸测试样品4。

40.对比例2

41.步骤一,分别量取15ml无水乙醇和15ml丙酮溶液,倒入烧杯中混合均匀,放入一块6

×

6cm大小的碳纤维布,用玻璃皿盖住并用保鲜膜密封。将该烧杯放入超声波清洗机里2h,温度调为50℃。之后取出,用去离子水洗涤数次后放入鼓风干燥箱70℃下干燥1h,标记为去浆碳纤维。

42.步骤二,分别量取10ml浓硫酸和10ml浓硝酸,倒入烧杯中混合,将步骤一中的碳纤维布放入烧杯内,置于水浴加热60℃保温15min后取出,用去离子水洗涤至中性后放入鼓风干燥箱70℃下干燥1h,标记为氧化碳纤维。

43.步骤三,取两块钛合金板(100

×

25

×

1.5mm)用无水乙醇清洗干净;称取3.0026g环氧树脂a胶和1.0004g环氧树脂b胶混合均匀,将步骤四中的碳纤维布裁剪为大小25

×

12.5mm,放在钛合金层板接头处,滴到2-3滴环氧树脂并用燕尾夹夹紧,放入真空干燥箱内,50℃保温1h,然后升温至70℃保温3h。隔天移除燕尾夹,得到单搭接拉伸测试样品5。

44.图1为本发明实施例1、2、3和对比例1,即为接枝不同碳纳米管溶液的碳纤维布和未经任何处理过的碳纤维布的扫描电镜图,由图中可以看出,未经处理的碳纤维布表面光

滑,碳纳米管添加量为0.0102g时,能在碳纤维表面均匀分布,当碳纳米管用量太少,碳纳米管不能完全分布在碳纤维表面,而当碳纳米管用量过多,则会在碳纤维表面发生团聚,这说明碳纳米管的用量会影响碳纤维表面的接枝效果。

45.图2为本发明实施例1,即为经过不同处理的碳纤维表面xps谱图,由图中可以看出,未经处理的碳纤维表面c元素相对含量为85.39,o元素的相对含量为14.61,经过氧化处理后,碳纤维表面o元素相对含量增至26.63,之后n元素的出现表明三聚氰胺成功改性了碳纤维,当接枝碳纳米管后,从c元素相对含量增长到83.84,o元素的相对含量下降到12.86,以及n元素相对含量为3.30,这些可以表明碳纳米管成功接枝在了碳纤维表面。

46.图3为本发明实施例1、2、3和对比例1、2,既为不同样品单搭接拉伸剪切强度曲线图,对比途中实施例1、2、3和对比例1,可以得出适当的碳纳米管用量可以获得更好的单搭接拉伸剪切强度;从对比例1和对比例2中,可以得出短时间的酸化处理过程中,并不会对纤维本身性能产生很大的影响。

47.综上,本发明一种提高纤维金属层板界面性能的方法,主要利用接枝后的碳纤维能更好的与基体结合从而了增强纤维金属层板的界面性能,本发明制备过程简单,碳纤维的改性方向可控,满足可有效提高复合材料界面性能的要求。本发明实验操作简单,用时较短,所采用的偶联剂价格经济实惠,操作过程可控,更能很好的提高纤维金属层板的界面粘接性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1