用于缝纫残线的自动化剪切装置及其输气结构的制作方法

1.本技术涉及缝纫机技术领域,尤其涉及一种用于缝纫残线的自动化剪切装置及其输气结构。

背景技术:

2.缝纫机依车缝的样式来进行区分,大致可分为锁缝(lock stitching)和链缝(chain stitching)两大类,其中,链缝一方面将布料的缝制部分沿着针板的上表面的缝制行进方向进给,另一方面由保持针线且上下移动的至少一根针而在针板下形成针线圈,并由在与针的上下动作路径大致正交的方向上,执行进退动作的线钩的前进而捕捉针线圈,将捕捉到的针线圈由线钩所保持的线钩线而与其他线进行打环(looping),借此在布料的缝制部分形成链缝的针脚。

3.其中,链缝大都被运用在内衣裤、衣襟、袖管等装饰性缝纫上,且为了避免缝线的松脱发生,链缝线在缝纫于布料的上下表面时,其长度皆会远大于布料的长度并且外露出布料而形成有缝纫残线,其后再透过人力以剪刀对各缝纫残线逐一剪切,并且预留一段适当的长度来作为反折,最后再利用锁缝缝纫机将前述反折的缝纫残线予以车缝固定。

4.然而,现有对缝纫残线的处理方式,需要使用大量的人力来进行作业,从而导致人工成本无法有效地降低;另前述以人力的作业方式在生产效能也显得相当的低下,且品质的稳定性更是难以得到控制和确保。

5.有鉴于此,本发明人遂针对上述现有技术的缺失,特潜心研究并配合学理的运用,尽力解决上述的问题点,即成为发明人改良的目标。

技术实现要素:

6.本技术的目的在于提供一种用于缝纫残线的自动化剪切装置及其输气结构,其可节省人力的作业成本及提高生产效能。

7.为了达成上述目的,本技术实施例提供一种用于缝纫残线的自动化剪切装置,包括输气结构、致动器及切刀结构,该输气结构包括壳盖,在该壳盖内部设有输气管,该输气管包括吸气段及连通该吸气段的输送段,并在该壳盖开设有连通该吸气段和该输送段的进气孔及连通该输送段的排气孔,在该吸气段远离该输送段的端部具有吸入口;该致动器固定在该壳盖内;该切刀结构设置在该致动器的上方,该切刀结构包括刀座、固设在该刀座的固定刀及受该致动器驱动并与该固定刀配合剪切的活动刀,其中,该吸入口形成在该固定刀和该活动刀的剪切处的下方位置。

8.为了达成上述目的,本技术实施例还提供一种自动化剪切装置的输气结构,包括壳盖,在该壳盖内部设有输气管,该输气管包括吸气段及连通该吸气段的输送段,并在该壳盖开设有连通该吸气段和该输送段的进气孔及连通该输送段的排气孔,在该吸气段远离该输送段的端部具有吸入口。

9.本技术实施例具有以下有益效果:借由输气管隐收在壳盖的内部,从而使输气结

构的体积能够被大幅度地缩小,而适用于婴幼儿的衣裤的小管口加工。透过固定刀容设在针板座的固定刀容槽中,且与固定刀配合剪切的活动刀的刀片可提升至邻近于针板座的上表面,使得剪切后的线头短且美观平整。利用吸气段为被动式吸气通道设计,不仅可省去吸气装置的设置成本,且以吹气方式来达成吸气段的吸气效果,在使用效能等方面更为经济实惠。

附图说明

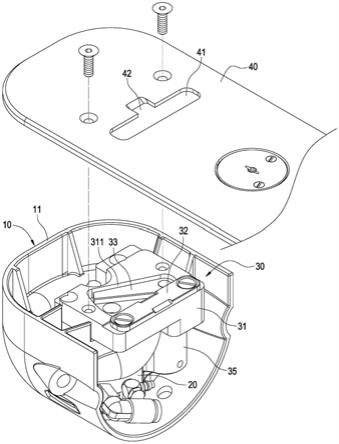

10.图1是本技术实施例的针板座与各组成结构的分离示意图。

11.图2是本技术实施例的自动化剪切装置的分解图。

12.图3是本技术实施例的输气结构的立体结构示意图。

13.图4是本技术实施例的输气结构的剖视图。

14.图5是本技术实施例的自动化剪切装置应用于缝纫机的组合示意图。

15.图6是本技术实施例的自动化剪切装置应用于缝纫机的另一视角的组合示意图。

16.图7~13是本技术实施例的自动化剪切装置应用于缝纫机的使用状态剖视图(一)~(七)。

17.附图标记说明:

18.10-输气结构;

19.11-壳盖;

20.12-输气管;

21.121-吸气段;

22.1211-吸入口;

23.122-输送段;

24.13-进气孔;

25.14-排气孔;

26.15-补强肋;

27.16-定位肋;

28.17-接头;

29.18-承载座;

30.20-致动器;

31.21-传动轴;

32.22-驱动齿轮;

33.30-切刀结构;

34.31-刀座;

35.311-刀片容槽;

36.32-固定刀;

37.33-活动刀;

38.331-轴杆;

39.332-刀片;

40.34-扇形齿轮;

41.35-轴座;

42.40-针板座;

43.41-固定刀容槽;

44.42-缺口;

45.8-缝纫机;

46.81-机臂;

47.82-底座;

48.83-进气管;

49.84-排线管;

50.85-压具;

51.9-布料;

52.91-链缝线;

53.92-缝纫残线。

具体实施方式

54.有关本技术实施例的详细说明及技术内容,配合附图说明如下,然而附图仅提供参考与说明用,并非用来对本技术实施例加以限制。

55.请参阅图1至图4所示,本技术实施例提供一种用于缝纫残线的自动化剪切装置,其主要包括输气结构10、致动器20及切刀结构30。

56.如图3及图4所示,输气结构10包括壳盖11,其大致呈u字形立体结构,在壳盖11内部设有输气管12,输气管12主要包括吸气段121及连通吸气段121的输送段122,并在壳盖11的两侧边位置开设有连通吸气段121和输送段122的进气孔13及连通输送段122的排气孔14,在吸气段121远离输送段122的端部具有吸入口1211。

57.其中,吸气段121并不是使用吸气装置进行抽吸所形成,而是利用气体从进气孔13吹入后,并且经过输送段122再从排气孔14输出,在前述气体流动的过程中,将使吸气段121内部的气体被前述输送段122内的气体带走,从而在吸气段121内部形成被动式吸气通道。

58.进一步地,壳盖11和输气管12可一体构成,并在壳盖11内部与输气管12的外周缘设有多个补强肋15和多个定位肋16。另在对应于排气孔14的位置成型有接头17,此接头17是形成在壳盖11的侧边处。又,在壳盖11的底部设有承载座18。

59.致动器20可固定在壳盖11内,且其可为电动缸、气压缸或其它致动元件,本实施例为气压缸,其是透过螺丝等螺固元件锁固在前述承载座18上,致动器20具有传动轴21和固接在传动轴21的驱动齿轮22。

60.切刀结构30设置在致动器20的上方且形成在壳盖11的内部空间中,此切刀结构30主要包括刀座31、固定刀32、活动刀33、扇形齿轮34及轴座35;刀座31架设在前述各定位肋16之间并且透过螺固元件锁固在轴座35上方,在刀座31的上部设有刀片容槽311。

61.固定刀32透过螺固元件锁固在刀座31上,轴座35透过螺固元件锁固在致动器20上,活动刀33具有轴杆331及连接在轴杆331端部的刀片332,轴杆331依次穿设刀座31和扇形齿轮34并且可旋转地枢接轴座35,扇形齿轮34可与驱动齿轮22相互啮合传动,刀片332可容设在前述刀片容槽311中且形成在固定刀32的下方,透过扇形齿轮34受到驱动齿轮22的

传动后,将使轴杆331产生旋转,同时带动刀片332与固定刀32配合剪切。

62.其中,吸气段121的吸入口1211可形成在固定刀32和活动刀的刀片332的剪切处的下方位置。

63.进一步地,本技术实施例的用于缝纫残线的自动化剪切装置还包括针板座40,其可透过螺固元件锁固在刀座31并且覆盖在壳盖11的上方,针板座40设有供前述固定刀32容设的固定刀容槽41及与固定刀容槽41连通的缺口42,此缺口42可形成在前述吸入口1211的正上方位置。

64.请参阅图5及图6所示,本技术实施例的用于缝纫残线的自动化剪切装置可以安装在缝纫机8上,此缝纫机8具有机臂81及底座82,自动化剪切装置可装设在底座82的前端位置,并且透过进气管83连通前述进气孔13,排线管84连接前述接头17并与前述排气孔14连通,缝纫机8还包括压具85及其它相关的装置。

65.请参阅图7至图10所示,操作时,将布料9放置在针板座40上方,布料9上具有链缝线91及自链缝线91延伸并且凸露出至布料9外部的缝纫残线92,将缝纫残线92对位于缺口42位置(如图7所示),踩踏操作踏板后(图中未示出),压具85将向下移动并下压布料9(如图8所示),此时致动器20尚未作动,驱动齿轮22则和扇形齿轮34维持啮合状态,而活动刀33的刀片332则处在刀片容槽311内并且偏离于固定刀32的一侧配置(如图9及图10所示)。

66.请继续参阅图11至图13所示,透过进气管83对进气孔13输送气体,在气体流经输送段122后,将让吸气段121内部形成被动式吸气通道,从而将缝纫残线92从吸入口1211吸入吸气段121中;透过致动器20的驱动齿轮22驱动扇形齿轮34做旋转,将令活动刀33的轴杆331跟随扇形齿轮34做旋动,并带动刀片332和固定刀32共同对缝纫残线92做剪切加工,被剪切后的缝纫残线92将从输送段122沿着排线管84方向排出,未被剪切的缝纫残线92透过压具85带着布料9朝针板和针杆方向做拖行移动,此时未被剪切的缝纫残线92将顺势被折入布料9下方,最后透过车缝加工将未被剪切的缝纫残线92固定在布料9下。

67.综上所述,本技术实施例用于缝纫残线的自动化剪切装置及其输气结构,确可达到预期的使用目的,而解决现有技术的问题,又因极具新颖性及进步性,完全符合发明专利申请的要求,现依专利法提出申请,敬请审查和授权,以保障发明人的权利。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1