一种洗衣机上盖及洗衣机的制作方法

1.本发明涉及家用电器领域,具体地,涉及一种洗衣机上盖。

背景技术:

2.现有的洗衣机上盖一般包括透明的透视视窗部分和安装该透视视窗部分的边框部分。

3.现有技术中,透视视窗部分和边框部分的连接基本采用粘接的组装工艺,由于粘接的工艺包括如保压等多个步骤,生产工艺的周期长,重量重,工艺复杂,效率低,造成生产成本增加的问题。此外,由于在粘结过程中容易产生漏胶等情况,容易影响洗衣机上盖的外观美观度。

4.此外,现有技术中洗衣机上盖的组装还有采用如下方案:上盖所包括的边框结构还可以分为上边框与下边框,通过螺钉锁紧上边框与下边框,使得上边框与下边框之间能够固定透明的透视视窗部分。但是此种方法,为了保证上边框与下边框连接的牢固性,需要在边框上设置较多的螺钉,造成打螺钉的工作增加,不仅令装配工艺的复杂程度增加;还由于在边框上设置螺钉槽等结构造成洗衣机上盖外观凹凸不平,影响其美观性。

5.鉴于以上问题,特提出本发明。

技术实现要素:

6.本发明的目的在于提供一种洗衣机上盖,以实现隐藏不同部件相接处,提升整体美观性的目的。本发明的另一目的在于提供一种洗衣机上盖,以实现提升洗衣机上盖整体强度的目的。

7.为实现上述发明目的,本发明所采用的具体方案如下:

8.一种洗衣机上盖,其包括,边框和透明视窗;透明视窗安装于边框上,透明视窗与边框相接处经熔敷工艺处理连为一体。

9.进一步,透明视窗的外周与边框内周相熔敷连接。

10.进一步,边框的内周下方设有一圈向边框中心径向凸出延伸的下折边,透明视窗的外周的下侧与下折边的上侧对应、并熔敷相接;优选的,下折边的至少部分低于边框的底壁设置,透明视窗的上侧与边框上侧相平齐设置。

11.进一步,边框的内周上部设有一圈向边框中心径向凸出延伸的上折边,透明视窗的外周的上侧与上折边的下侧对应、并熔敷相接。进一步优选的,上折边的厚度小于边框的厚度、大于边框厚度的一半,且上折边的上侧与边框的上侧相平齐设置。

12.进一步,透明视窗的中部设有凸台,凸台的外周与上折边的内周相对应贴合,凸台的上侧与上折边的上侧相平齐设置。优选的,凸台的外周与上折边的内周相熔敷连接。

13.进一步,透明视窗和边框相接的两侧面上分别设有相对凸出的熔敷筋,熔敷筋与边框内周、透明视窗外周之间的间距均大于设定值a;优选的,设定值a大于1mm。

14.进一步,透明视窗和边框相接的两侧面上分别设有一一相对凸出的多圈熔敷筋,

各圈熔敷筋沿径向间隔排布;优选的,透明视窗上设的多圈熔敷筋和边框上设的多圈熔敷筋一一相对的设置,令透明视窗与边框安装后,透明视窗和边框上一一相对设置的熔敷筋的端部对应接触。

15.进一步,透明视窗最外侧一圈熔敷筋与透明视窗外周侧之间的间距大于设定值a;边框最内侧一圈熔敷筋与边框内周侧之间的间距大于设定值a。

16.进一步,熔敷筋的截面呈三角尖端型、圆弧型、梯形或矩形中的任一或组合的形状;优选的,熔敷筋的截面为向凸出延伸方向收窄宽度的形状。

17.进一步,透明视窗的上侧与边框的上侧共同构成光滑的上盖外观面。

18.本发明与现有技术相比具有如下显著技术进步:

19.通过将边框与透明视窗经熔敷工艺处理相接,令边框与透明视窗相接为一体以构成洗衣机上盖,令二者相接处经熔敷工艺处理后形成无凹凸造型的洗衣机上盖光滑外观面,进而令洗衣机上盖的美观度得到显著提升。

20.本发中,透明视窗呈一片状结构,透明视窗由玻璃、亚克力、塑料等透明材质构成;边框呈一环形框架结构,由具有一定支撑刚度的材质构成,例如塑料等。本发明中,透明视窗的外周与边框内周相交错设置,交错处的对应面相接触,接触面间相熔敷连接。通过将透明视窗的外周与边框的内周至少部分相对应交错相接并熔敷相连,以使得透明视窗与边框相接处具有较大延伸面积,不仅可对二者熔敷处理提供足够空间,还可以利用相接处对二者进行加固支撑,进而有效提升洗衣机上盖的结构强度。

21.同时,本发明结构简单,效果显著,适宜推广使用。

22.本发明的再一目的在于提供一种洗衣机,安装有上述任一所述的洗衣机上盖。

23.下面结合附图对本发明的具体实施方式作进一步详细的描述。

附图说明

24.附图作为本发明的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

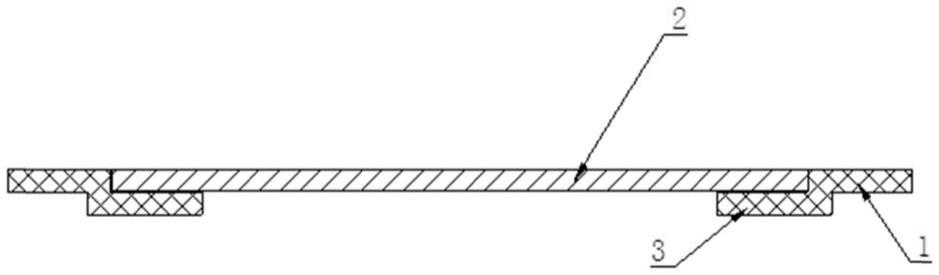

25.图1是本发明一实施例中洗衣机上盖的结构示意图;

26.图2是本发明另一实施例中洗衣机上盖的结构示意图;

27.图3是本发明一实施例中洗衣机上盖熔敷相接处的结构示意图;

28.图4是本发明另一实施例中洗衣机上盖熔敷相接处的结构示意图;

29.图5是本发明再一实施例中洗衣机上盖熔敷相接处的结构示意图。

30.主要元件说明:

31.1—边框,2—透明视窗,3—下折边,4—上折边,5—熔敷筋,41—凸台。

32.需要说明的是,这些附图和文字描述并不旨在以任何方式限制本发明的构思范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

中的附图,对实施例中的缺陷管理模式进行详细说明。

34.如图1至图5所示,本发明实施例中介绍了一种洗衣机上盖,其包括,边框1和透明视窗2;透明视窗2安装于边框1上,透明视窗2与边框1相接处经熔敷工艺处理。通过将边框与透明视窗经熔敷工艺处理相接,令边框与透明视窗相接为一体以构成洗衣机上盖,令二者相接处经熔敷工艺处理后形成无凹凸造型的洗衣机上盖光滑外观面,进而令洗衣机上盖的美观度得到显著提升。

35.本发明实施例中,透明视窗2呈一片状结构,透明视窗2由玻璃、亚克力、塑料等透明材质构成;边框1呈一环形框架结构,由具有一定支撑刚度的材质构成,例如塑料等。本发明实施例中,透明视窗2的外周与边框1内周相交错设置,交错处的对应面相接触,接触面间相熔敷连接。通过将透明视窗2的外周与边框1的内周至少部分相对应交错相接并熔敷相连,以使得透明视窗2与边框1相接处具有较大延伸面积,不仅可对二者熔敷处理提供足够空间,还可以利用相接处对二者进行加固支撑,进而有效提升洗衣机上盖的结构强度。

36.实施例一

37.如图1所示,本实施例中介绍了一种洗衣机上盖,其包括,边框1和透明视窗2;边框1的内周下方设有一圈径向凸出、向边框1中心延伸的下折边3,透明视窗2的外周的下侧与下折边3的上侧对应相接触、相接面间熔敷相接,使边框1与透明视窗2经熔敷工艺处理后形成洗衣机上盖。

38.通过在边框内周下方设置一圈下折边,以使得边框内部形成一凹槽,透明视窗安装于凹槽中,以保证边框对透明视窗提供足够的向上支撑力,进而令洗衣机上盖的整体结构强度得到显著加强;同时,由于下折边设置于洗衣机上盖下部,其并不会在上盖闭合后被用户看到,并不会影响上盖的整体美观性。

39.本实施例中,下折边3的至少部分低于边框1的底壁设置;优选的,下折边3全部低于边框1底壁,下折边3的外周与边框1的内周重叠并相接,下折边3的内周径向凸出于边框1;进一步优选的,下折边3与边框1为一体件。

40.本实施例中,透明视窗2呈片状,透明视窗2的厚度与边框1厚度相一致,下折边3的上侧与边框11底壁相平齐,透明视窗2经熔敷工艺安装于边框1上后,透明视窗2的上侧与边框1上侧相平齐设置,以使得透明视窗2与边框1相熔敷连接构成洗衣机上盖,令洗衣机上盖具有光滑的上盖外观面,进而提升了洗衣机上盖的美观性和结构强度。

41.实施例二

42.如图2所示,本实施例中介绍了一种洗衣机上盖,其包括,边框1和透明视窗2;边框1的内周上部设有一圈径向向边框1中心凸出延伸的上折边4,透明视窗2的外周的上侧与上折边4的下侧对应、并熔敷相接,使边框1与透明视窗2经熔敷工艺处理后形成洗衣机上盖。

43.通过在边框内周上部设置一圈上折边,以使得安装于边框内部的透明视窗具有足够大的接触面,进而对熔敷工艺的处理提供足够的设置空间;同时,熔敷处理处处于上折边的下方,令熔敷处理位置被边框屏蔽,避免了用户自上向下观察到熔敷区域、进一步提升了洗衣机上盖的美观性。

44.本实施例中,透明视窗2的中部设有凸台41,凸台41的外周与上折边4的内周相对应贴合,凸台41的上侧与上折边4的上侧相平齐设置,进而使得透明视窗2安装于边框1后,透明视窗2的上侧与边框1上侧相平齐,令洗衣机上盖的外观面形成以光滑的平面,有效提

升洗衣机上盖的整体美观性。

45.本实施例中,为了保证洗衣机上盖的上侧外观面呈一光滑平面可以进行如下设置:上折边4的上侧与边框1的上侧相平齐设置,以使得边框1和上折边4的上侧面共面设置。本实施例中,上折边4与边框1为一体件。

46.本实施例中,为了保证上折边4的结构强度、防止上折边4因应力撞击而产生折断等情况的发生进行如下设置:上折边4的厚度小于边框1的厚度、大于边框1厚度的一半。

47.实施例三

48.本实施例基于上述实施例一或二,还具有如下技术特征:

49.如图3至图5所示,本实施例中介绍了一种洗衣机上盖,其包括,边框1和透明视窗2;透明视窗2和边框1相接的两侧面上分别设有相对凸出的熔敷筋5,相对设置的熔敷筋5经熔敷工艺处理后熔为胶状,胶状将透明视窗2和边框1相接处进行填缝,填缝处的胶状物凝固后将透明视窗2和边框1相接处连为一整体,进而形成具有较高支撑强度的洗衣机上盖。

50.如图3至图5所示,本实施例中,熔敷筋5与边框1内周、透明视窗2外周之间的间距均大于设定值a;优选的,设定值a大于1mm。通过将熔敷筋与边框内周、透明视窗外周之间保留设定间距,以保证熔敷筋经熔敷处理后形成的胶状物不会自相接处溢料,进而防止熔敷溢料、保证熔敷处理后相接处的美观性。

51.如图3至图5所示,本实施例中,透明视窗2和边框1相接的两侧面上分别设有相对凸出的多圈熔敷筋5,各圈熔敷筋5沿径向间隔排布于不同的环形上,各环形同心设置;且透明视窗2和边框1相接的两侧面上分别设的多圈熔敷筋5相一一相对的设置;即,透明视窗2上设的熔敷筋5与边框1上设的熔敷筋5所处的环形同轴设置,进而保证熔敷过程中相对的熔敷筋可充分接触、保证熔敷后的牢固性。

52.本实施例中,透明视窗2最外侧一圈熔敷筋5与透明视窗2外周侧之间的间距大于设定值a;边框1最内侧一圈熔敷筋5与边框1内周侧之间的间距大于设定值a,进一步防止熔敷过程中溢料情况的发生。

53.如图3至图5所示,本实施例中,熔敷筋5的截面呈三角尖端型、圆弧型、梯形或矩形中的任一或组合的形状。

54.优选的,为了保证熔敷效率、减少溢料进行如下设置:熔敷筋的截面为向凸出延伸方向收窄宽度的形状。例如:

55.如图3所示,熔敷筋5的截面呈三角尖端型;熔敷筋5的内外周侧呈斜面,令熔敷筋的径向宽度、向延伸方向逐渐收窄,直至为0,进而形成三角尖端状的截面形状。优选的,自透明视窗2的外周侧向边框1的内周侧方向排布的各圈三角尖端型熔敷筋5的截面面积逐渐增大。

56.或者,如图4所示,熔敷筋5的截面呈圆弧型;熔敷筋5的内外周侧相连围成一圆弧面,令熔敷筋5的径向宽度、向延伸方向逐渐收窄,直至为0,进而形成圆弧状的截面形状。优选的,自透明视窗2的外周侧向边框1的内周侧方向排布的各圈圆弧型熔敷筋5的截面面积逐渐增小。

57.或者,如图5所示,熔敷筋5的截面呈梯形;熔敷筋的内外周侧呈斜面,令熔敷筋5的径向宽度、向延伸方向逐渐收窄,直至具有一定宽度的端面,端面呈平面且小于熔敷筋5的底部宽度,进而形成梯形状的截面形状。优选的,自透明视窗2的外周侧向边框1的内周侧方

向排布的各圈梯形熔敷筋5的截面面积相等设置。

58.以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1