一种玄武岩纤维复合筋及复合拉索的制备方法与流程

1.本发明涉及玄武岩纤维领域,尤其涉及一种玄武岩纤维复合筋及复合拉索的制备方法。

背景技术:

2.玄武岩纤维:以天然玄武岩拉制的连续纤维,是玄武岩石料在1450℃~1500℃熔融后,通过铂铑合金拉丝漏板高速拉制而成的连续纤维,纯天然玄武岩纤维的颜色一般为褐色,有金属光泽,玄武岩纤维是一种新型无机环保绿色高性能纤维材料,它是由二氧化硅、氧化铝、氧化钙、氧化镁、氧化铁和二氧化钛等氧化物组成,玄武岩连续纤维不仅强度高,而且还具有电绝缘、耐腐蚀、耐高温等多种优异性能;此外,玄武岩纤维的生产工艺决定了产生的废弃物少,对环境污染小,且产品废弃后可直接在环境中降解,无任何危害,因此是一种名副其实的绿色、环保材料。

3.玄武岩复合筋主要是以玄武岩纤维为主要材料制得的,现有技术中,玄武岩复合筋内部内部组成相对简单,且采用单层玄武岩纤维复合而成,使得制备的复合筋在强度、韧性等方面不够理想,且在受到作用力时变形程度相对较大,导致其使用寿命短。

4.因此,有必要提供一种玄武岩纤维复合筋及复合拉索的制备方法解决上述技术问题。

技术实现要素:

5.本发明提供一种玄武岩纤维复合筋及复合拉索的制备方法,解决了现有的玄武岩复合筋在强度、韧性等方面不够理想,导致其使用寿命短的问题。

6.为解决上述技术问题,本发明提供的一种玄武岩纤维复合筋,包括:

7.基体;

8.加强纤维,所述加强纤维设置于所述基体的内部,所述基体的内部由内到外依次设置有第一玄武岩纤维层、碳纤维层和第二玄武纤维层;

9.通孔,所述通孔开设于所述基体的内部。

10.通过设置第一玄武岩纤维层和第二玄武岩纤维层,提高了玄武岩纤维的含量,在一定程度上提高了复合筋的整体性能,且第一玄武岩纤维层、碳纤维层以及第二玄武岩纤维层一次呈圆形排列,三种纤维层均匀分布在基体内部,保证基体内部的饱和度,并增强各纤维层之间的联系,使得基体内部的稳定性更强,进而提高了复合筋整体的强度、韧性等性能,在使用时能够维持更长的使用时间,增加其使用寿命,同时通过在基体设置通孔,在通孔作用下,使得基体外层具有良好的弹性,可在受到作用力时提升基体的恢复能力,进而使得复合筋具有较好的恢复性能。

11.优选的,所述第一玄武岩纤维层与所述第二玄武岩纤维层均是若干由玄武岩纤维呈圆形排列而成。

12.优选的,所述碳纤维层是由若干碳纤维呈圆形排列而成,所述通孔为椭圆形且在

所述基体的内部呈圆形排列。

13.一种玄武岩纤维复合筋制成玄武岩纤维复合拉索的制备方法,包括以下步骤:

14.s1、内绞线制备:根据需要生产拉索的尺寸,选择适配数量的玄武岩纤维复合筋,然后将玄武岩纤维复合筋排列整齐,然后放入绞合设备中,将多根玄武岩纤维复合筋绞合成多根绞线;

15.s2、安装内套筒:将s1中制备好的绞线放入套筒套接设备中,通过套筒套接设备将绞线装入内套筒中,使得内套筒可套接于绞线的表面;

16.s3、内套筒固定:将s2中套接好的绞线取出,并放入粘接设备中,通过粘接设备内部的温度使得内套筒变软贴合在绞线表面,使得两者紧密贴合在一起;

17.s4、外绞线制备:选择适配数量的玄武岩纤维筋,放入复合设备中,将玄武岩纤维复合成外绞线;

18.s5、外套筒安装:将s3中多根制备好的绞线放入套接设备中,通过套接设备将多个根绞线放入外套筒中,使得绞线在外套筒成圆周均匀排列;

19.s6、外套筒固定:将s4中套接好外套筒的绞线放入粘接设备中,通过粘接设备内部的温度使得外套筒变软贴合在绞线表面,使得两者紧密贴合在一起,形成一体;

20.s7、拉索成型:将s3中制备好的内套筒绞线装入s6中制备好的外套筒绞线,然后通过填料设备,将内外套筒绞线之间的缝隙填满粘弹性材料,使得内套筒绞线与外套筒绞线粘接在一起,形成一个整体;

21.s8、外保护层包裹:将s7中制备好的拉索放入外保护层包裹设备中,将聚乙烯pe护套包裹在拉索的表面,然后加热使得保护套紧密贴合在拉索表面。

22.乙烯pe护套包裹在拉索的表面,然后加热使得保护套紧密贴合在拉索表面。

23.优选的,所述s1中内绞线制备时需要选取粗细均匀且等长度的玄武岩纤维复合筋,保证制得的绞线粗细均匀,表面相对平整。

24.优选的,所述s3中粘接设备通过对内套筒加热是,使得内套筒受热软化,紧密贴合在绞线表面,其加热温度控制在40-50度,加热时间为2分钟。

25.优选的,所述s4中外绞线制备是根据内绞线尺寸大小选择适配的,且外绞线整体呈圆筒状。

26.优选的,所述s7中将内套筒绞线放入外套筒绞线内部时,需要保证内套筒绞线处在外套筒绞线的中心位置。

27.与相关技术相比较,本发明提供的一种玄武岩纤维复合筋及复合拉索的制备方法具有如下有益效果:

28.本发明提供一种玄武岩纤维复合筋及复合拉索的制备方法,通过设置第一玄武岩纤维层和第二玄武岩纤维层,提高了玄武岩纤维的含量,在一定程度上提高了复合筋的整体性能,且第一玄武岩纤维层、碳纤维层以及第二玄武岩纤维层一次呈圆形排列,三种纤维层均匀分布在基体内部,保证基体内部的饱和度,并增强各纤维层之间的联系,使得基体内部的稳定性更强,进而提高了复合筋整体的强度、韧性等性能,在使用时能够维持更长的使用时间,增加其使用寿命,同时通过在基体设置通孔,在通孔作用下,使得基体外层具有良好的弹性,可在受到作用力时提升基体的恢复能力,进而使得复合筋具有较好的恢复性能。

附图说明

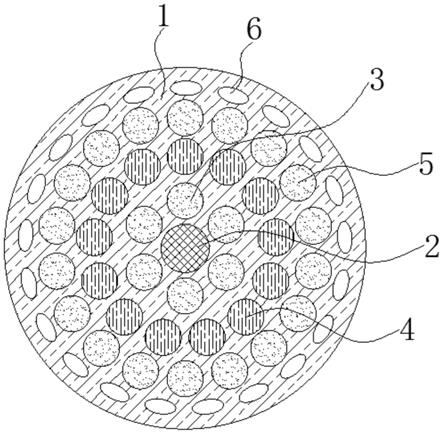

29.图1为本发明提供的一种玄武岩纤维复合筋的结构示意图。

30.图中标号:1、基体,2、加强纤维,3、第一玄武岩纤维层,4、碳纤维层,5、第二玄武纤维层,6、通孔。

具体实施方式

31.下面结合附图和实施方式对本发明作进一步说明。

32.请结合参阅图1,其中,图1为本发明提供的一种玄武岩纤维复合筋的结构示意图。一种玄武岩纤维复合筋,包括:

33.基体1;

34.加强纤维2,所述加强纤维2设置于所述基体1的内部,所述基体1的内部由内到外依次设置有第一玄武岩纤维层3、碳纤维层4和第二玄武纤维层5;

35.通孔6,所述通孔6开设于所述基体1的内部。

36.基体1作为复合筋的主体结构,主要为树脂材料,在本发明优选为性能优越的环氧树脂材料;

37.加强纤维2为玻璃纤维材料,放置在基体1内部的中心位置,利用其良好的稳定性和抗压性能,使得基体1在抗压方面得到提升,第一玄武岩纤维层3和第二玄武岩纤维层5同样为玄武岩纤维层,通过碳纤维层4分隔开来,通过设置第一玄武岩纤维层3和第二玄武岩纤维层5,提高了玄武岩纤维的含量,在一定程度上提高了复合筋的整体性能,且第一玄武岩纤维层3、碳纤维层4以及第二玄武岩纤维层5一次呈圆形排列,三种纤维层均匀分布在基体2内部,保证基体1内部的饱和度,并增强各纤维层之间的联系,使得基体2内部的稳定性更强,进而提高了复合筋整体的强度、韧性等性能,在使用时能够维持更长的使用时间,增加其使用寿命,同时通过在基体设置通孔6,在通孔6作用下,使得基体1外层具有良好的弹性,可在受到作用力时提升基体1的恢复能力,进而使得复合筋具有较好的恢复性能。

38.所述第一玄武岩纤维层3与所述第二玄武岩纤维层5均是若干由玄武岩纤维呈圆形排列而成。

39.所述碳纤维层4是由若干碳纤维呈圆形排列而成,所述通孔6为椭圆形且在所述基体1的内部呈圆形排列。

40.一种玄武岩纤维复合筋制成玄武岩纤维复合拉索的制备方法,包括以下步骤:

41.s1、内绞线制备:根据需要生产拉索的尺寸,选择适配数量的玄武岩纤维复合筋,然后将玄武岩纤维复合筋排列整齐,然后放入绞合设备中,将多根玄武岩纤维复合筋绞合成多根绞线;

42.s2、安装内套筒:将s1中制备好的绞线放入套筒套接设备中,通过套筒套接设备将绞线装入内套筒中,使得内套筒可套接于绞线的表面;

43.s3、内套筒固定:将s2中套接好的绞线取出,并放入粘接设备中,通过粘接设备内部的温度使得内套筒变软贴合在绞线表面,使得两者紧密贴合在一起;

44.s4、外绞线制备:选择适配数量的玄武岩纤维筋,放入复合设备中,将玄武岩纤维复合成外绞线;

45.s5、外套筒安装:将s3中多根制备好的绞线放入套接设备中,通过套接设备将多个

根绞线放入外套筒中,使得绞线在外套筒成圆周均匀排列;

46.s6、外套筒固定:将s4中套接好外套筒的绞线放入粘接设备中,通过粘接设备内部的温度使得外套筒变软贴合在绞线表面,使得两者紧密贴合在一起,形成一体;

47.s7、拉索成型:将s3中制备好的内套筒绞线装入s6中制备好的外套筒绞线,然后通过填料设备,将内外套筒绞线之间的缝隙填满粘弹性材料,使得内套筒绞线与外套筒绞线粘接在一起,形成一个整体;

48.s8、外保护层包裹:将s7中制备好的拉索放入外保护层包裹设备中,将聚乙烯pe护套包裹在拉索的表面,然后加热使得保护套紧密贴合在拉索表面。

49.s1-s3与s4-s6可根据实际的生产情况调整顺序,且内绞线制备与外绞线制备是对应的,确保在组合时保证两者可以顺利组装。

50.所述s1中内绞线制备时需要选取粗细均匀且等长度的玄武岩纤维复合筋,保证制得的绞线粗细均匀,表面相对平整。

51.所述s3中粘接设备通过对内套筒加热是,使得内套筒受热软化,紧密贴合在绞线表面,其加热温度控制在40-50度,加热时间为2分钟。

52.所述s4中外绞线制备是根据内绞线尺寸大小选择适配的,且外绞线整体呈圆筒状。

53.所述s7中将内套筒绞线放入外套筒绞线内部时,需要保证内套筒绞线处在外套筒绞线的中心位置。

54.本发明提供的一种玄武岩纤维复合筋及复合拉索的制备方法的工作原理如下:

55.s1、内绞线制备:根据需要生产拉索的尺寸,选择适配数量的玄武岩纤维复合筋,然后将玄武岩纤维复合筋排列整齐,然后放入绞合设备中,将多根玄武岩纤维复合筋绞合成多根绞线;

56.s2、安装内套筒:将s1中制备好的绞线放入套筒套接设备中,通过套筒套接设备将绞线装入内套筒中,使得内套筒可套接于绞线的表面;

57.s3、内套筒固定:将s2中套接好的绞线取出,并放入粘接设备中,通过粘接设备内部的温度使得内套筒变软贴合在绞线表面,使得两者紧密贴合在一起;

58.s4、外绞线制备:选择适配数量的玄武岩纤维筋,放入复合设备中,将玄武岩纤维复合成外绞线;

59.s5、外套筒安装:将s3中多根制备好的绞线放入套接设备中,通过套接设备将多个根绞线放入外套筒中,使得绞线在外套筒成圆周均匀排列;

60.s6、外套筒固定:将s4中套接好外套筒的绞线放入粘接设备中,通过粘接设备内部的温度使得外套筒变软贴合在绞线表面,使得两者紧密贴合在一起,形成一体;

61.s7、拉索成型:将s3中制备好的内套筒绞线装入s6中制备好的外套筒绞线,然后通过填料设备,将内外套筒绞线之间的缝隙填满粘弹性材料,使得内套筒绞线与外套筒绞线粘接在一起,形成一个整体;

62.s8、外保护层包裹:将s7中制备好的拉索放入外保护层包裹设备中,将聚乙烯pe护套包裹在拉索的表面,然后加热使得保护套紧密贴合在拉索表面。

63.与相关技术相比较,本发明提供的一种玄武岩纤维复合筋及复合拉索的制备方法具有如下有益效果:

64.本发明提供一种玄武岩纤维复合筋及复合拉索的制备方法,通过设置第一玄武岩纤维层和第二玄武岩纤维层,提高了玄武岩纤维的含量,在一定程度上提高了复合筋的整体性能,且第一玄武岩纤维层、碳纤维层以及第二玄武岩纤维层一次呈圆形排列,三种纤维层均匀分布在基体内部,保证基体内部的饱和度,并增强各纤维层之间的联系,使得基体内部的稳定性更强,进而提高了复合筋整体的强度、韧性等性能,在使用时能够维持更长的使用时间,增加其使用寿命,同时通过在基体设置通孔,在通孔作用下,使得基体外层具有良好的弹性,可在受到作用力时提升基体的恢复能力,进而使得复合筋具有较好的恢复性能。

65.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1