一种封闭型聚氨酯预聚物在制备纤维素基功能敷料中的应用的制作方法

[0001]

本发明涉及一种封闭型聚氨酯预聚物在制备纤维素基功能敷料中的应用,特别涉及端羟基聚合物与多异氰酸酯进行加成反应后,制得端异氰酸酯基聚氨酯预聚物;后使用封闭剂对所述端异氰酸酯基聚氨酯预聚物的异氰酸酯基进行封闭,制成所述封闭型聚氨酯预聚物;所述封闭型聚氨酯预聚物用于制备具有亲水、吸水、保湿、透湿、杀菌、抗菌、阻菌、止血、促进伤口愈合功能的纤维素基医用敷料,属于医用功能高分子材料领域。

背景技术:

[0002]

纤维素基医用药棉、纱布、绷带或棉垫作为一种来源广泛、生产工艺简单、价格低廉的材料,在处理烫伤、烧伤、开放创伤中得到了广泛应用。它能够覆盖于受伤皮肤或组织表面,吸收伤口渗出液,为伤口提供保护、保暖、免受外界病毒、细菌感染的微环境。但其天然棉质敷料的吸湿、保湿性能较差,极易结痂粘结皮表和肌肉,而造成伤口二次伤害,另外也不具备杀菌抗菌功能。因此,为了获得吸湿、保湿、透湿性能均衡,杀菌、抗菌、阻菌预防伤口感染,止血、止疼、促进伤口愈合,不粘连皮肉,不会造成换药二次伤害的高性能纤维素基医用敷料,人们从上世纪中期就开始对纤维素基敷料进行功能化或改性处理。

[0003]

纤维素基敷料的后功能化技术主要有物理负载或混合,或化学改性与接枝方法。其中公开的纤维素基敷料浸渍负载ag

+

、三氯生、磺胺嘧啶、环丙沙星、头孢等药物,制备抗菌杀菌纤维素基敷料,或与纤维素基敷料混合功能材料有壳聚糖、海藻酸钠、环糊精或季铵盐等。但是纤维素基敷料浸渍的药物稳定释放、药效持久等问题,一直是人们不能释怀的问题。

[0004]

纤维素基敷料是由结晶度较高的纤维素组成,纤维素大分子链上含有大量的羟基,可以发生酯化或醚化反应,或接枝对其进行结构改性,引入特殊基团,使之具有不同的物理、化学和生物功能,是近年来相关纤维素基敷料功能化的热点。例如,cn201210005546.7、cn201510167942.3、cn02134447.7、cn201711029809.7以及cn106146855利用端羟基聚酯和多异氰酸酯反应制得端异氰酸酯基预聚物,在有机溶剂或离子液体中,与纤维素及其衍生物进行接枝,制得聚酯接枝纤维素,改善了纤维素的不溶性,增强了聚酯的生物可降解性。

[0005]

cn201580001140.3提供了一种反应性抗菌化合物,其是以多异氰酸酯与羟乙基叔胺反应,而后对含有端异氰酸酯基和叔胺基的氨基甲酸酯衍生物进行季铵盐化反应,制得了一种同时含有季铵阳离子或两性离子基团和异氰酸酯基团的氨基甲酸酯衍生物。并在cn201580001138.6中将同时含有季铵阳离子或两性离子基团和异氰酸酯基的氨基甲酸酯衍生物用于持久性抗菌防污棉纺织品的处理。

[0006]

为了实现端异氰酸酯基聚氨酯预聚物对聚氨酯泡沫的功能化改性,cn109320680a公开了一种多功能聚氨酯预聚物及其制备方法,它是以多异氰酸酯、端羟基聚醚叔胺和5-氯甲基水杨醛为原料,制得了分子结构中含有聚乙二醇链、季铵阳离子和水杨醛单元的多功能预聚物,也能够用于棉织物表面的后化学表面功能化,产生持久的亲水和杀菌抗污功

能。

[0007]

专业人员熟知,无论是cn201210005546.7、cn201510167942.3、cn02134447.7、cn201711029809.7、cn106146855中的端异氰酸酯基预聚物接枝纤维素,还是cn109320680a、cn201580001140.3和cn201580001138.6中的功能型端异氰酸酯基聚氨酯预聚物对棉织物进行功能化改性,其所用的端异氰酸酯基预聚物对空气中水分敏感,在自然条件下都是不可久置的,难以工业化贮存、运输。另外端异氰酸酯基聚氨酯预聚物都必须在溶解有机溶剂中使用,也造成了其应用过程中有机挥发物(volatile organic compounds,voc)严重。

[0008]

专业人员熟知聚乙二醇(polyethylene glycol,peg)是一类两亲聚合物,具有优良的保湿性、润滑性、及柔软性能等,其能改变各类细胞的生物膜结构,使细胞发生融合。本发明人依据有机化学的分子设计原理,选用端羟基聚乙二醇单烷基醚作为纤维素基敷料功能化试剂,通过化学键将其与纤维素基敷料中纤维素羟基键合,在纤维素基敷料表面上键合聚乙二醇单烷基醚,增强纤维素基敷料的柔性、亲水、吸水保湿、润滑性等特性。

[0009]

专业人员熟知聚乙烯吡咯烷酮(poly(n-vinyl pyrrolidone),pvp)作为一种人工合成的水溶性高分子聚合物,具有水性高分子聚合物的性质,例如胶体保护作用、

[0010]

成膜性、吸湿性、增溶或凝聚作用,但其最具特色的是其优异的溶解性能及生理相容性。对皮肤、粘膜、眼等不形成任何刺激,具有解毒、止血、防止腹膜粘连、促进血沉等作用。本发明人依据有机化学的分子设计原理,选用端羟基聚乙烯吡咯烷酮作为纤维素基敷料功能化试剂,通过化学键将其与纤维素基敷料中纤维素羟基键合,增强纤维素基敷料的亲水润滑、止血解毒、吸水保湿等特性。

[0011]

专业人员熟知无论小分子季铵盐还是高分子季铵盐都已经广泛应用消毒剂、抗菌杀菌材料的调配。本发明人依据有机化学的分子设计原理,选用端羟基聚醚季铵盐作为纤维素基敷料功能化试剂,通过化学键将其与纤维素基敷料中纤维素羟基键合,增强纤维素基敷料的抗菌、杀菌、亲水、吸水等特性。

[0012]

基于聚乙二醇、聚乙烯吡咯烷酮和端羟基聚醚季铵盐的特性不同、功能不同,其在纤维素基敷料上键合数量和比例的优化,不仅能够实现纤维素基敷料表面上的亲水、吸水、保水、透湿、抗菌功能,同时实现其吸湿、保湿、透湿性能的平衡;如此在纤维素基敷料使用过程中,就能够吸收渗出液而逐渐形成一层湿滑润的抗菌水凝胶层,为伤口提供湿润滑、无菌屏障、促进伤口愈合的生理环境。

技术实现要素:

[0013]

为了克服现有纤维素基医用敷料技术和产品的缺陷,本发明人依据分子设计原理,选用一种封闭型聚氨酯预聚物作为纤维素基医用敷料的功能化试剂。

[0014]

其中所述封闭型聚氨酯预聚物是由端羟基聚合物与多异氰酸酯进行加成反应,制得端异氰酸酯基聚氨酯预聚物;后使用封闭剂对所述端异氰酸酯基聚氨酯预聚物的异氰酸酯基进行封闭,制成所述的封闭型聚氨酯预聚物。

[0015]

其中所述端羟基聚合物指的是端羟基聚乙二醇单烃基醚、单端羟基聚乙烯吡咯烷酮和端羟基聚醚季铵盐中的一种或两种以上,其中所述烃基指的是c1~c

18

烃基。

[0016]

所述多异氰酸酯指的是甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、对苯二异氰酸

酯、四甲基苯二甲苯二异氰酸酯、1,6-己二异氰酸酯、异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯或三甲基己烷二异氰酸酯、甲苯二异氰酸酯三聚体、二苯基甲烷二异氰酸酯三聚体、1,6-己二异氰酸酯三聚体、异佛尔酮二异氰酸酯三聚体或五亚甲烷二异氰酸酯三聚体中的一种。

[0017]

所述封闭剂指的是具有通式(ⅰ)所示结构:

[0018][0019]

其中通式(1)中r1、r2和r3分别选自c1~c

18

烃基中的一种,x-选自cl-或br-。

[0020]

本发明所述的封闭型聚氨酯预聚物能够热解封,热解封后的聚氨酯预聚物具有cn201580001140.3或cn109320680a相类似的化学反应特性。但是本发明所述封闭型聚氨酯预聚物可以溶于水,使用其水溶液对棉织物材料进行后化学功能化改性,不存在有机物挥发污染问题;其次,本发明所述封闭型聚氨酯预聚物不含有游离的多异氰酸酯,无毒无味,久储稳定,安全方便;再者,本发明所述封闭型聚氨酯预聚物应用于棉织物材料的后化学改性,其热解封过程中产生的封闭剂吸附滞留在棉织物材料中,还能够产生杀菌、抗菌、消毒等功效。综上所述,本发明所述封闭型聚氨酯预聚物应用于纤维素基敷料的后化学功能改性,属于是绿色环保的多功能化技术和方法。

[0021]

本发明所述的端羟基聚乙二醇单烃基醚,也称为聚乙二醇单烃基醚或单烃氧基聚乙二醇,具体指的是质均分子量600~6000的端羟基聚乙二醇单烃基醚。其中所述的烃基指的是c1~c

18

烃基中的一种。

[0022]

专业人员熟知所述端羟基聚乙二醇单烃基醚无毒无刺激,在医药领域里有其广泛应用。其中特别的是聚乙二醇链能够吸着伤口的水性分泌物,结合其中水分子形成水化层,存在于棉质敷料与人体组织之间,阻止伤口表面进一步失水结痂或粘连敷料。

[0023]

本发明所述的单端羟基聚乙烯吡咯烷酮指的是均分子量1000~6000的单端羟基聚乙烯吡咯烷酮。专业人员熟知所述单端羟基聚乙烯吡咯烷具有优良的生理惰性,不参与人体新陈代谢,又具有优良的生物相容性,对皮肤、粘膜、眼等不形成任何刺激,结合水后形成水凝胶层,具有优良的肤肌湿润性。

[0024]

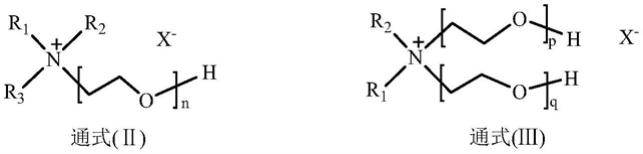

本发明所述的端羟基聚醚季铵盐具有通式(ⅱ)或通式(ⅲ)所示结构:

[0025][0026]

其中通式(ⅱ)或通式(ⅲ)中的r1、r2和r3分别选自取代或未取代c1~c

18

烃基中的一种,x-指的是cl-或br-,n指的是2~2000中的自然数,p与q之和分别选取2~200中的自然数;专业人员熟知无论小分子季铵盐还是大分子季铵盐都已经广泛应用消毒剂、抗菌杀菌材料的调制。本发明人依据有机化学的分子设计原理,将季铵阳离子聚醚引入纤维素基敷料的纤维素链上,用作纤维素基敷料的功能化试剂,能够赋予纤维素基敷料杀菌、抗菌、亲水、吸水、保湿等特性和功能。

[0027]

本发明提供的一种封闭型聚氨酯预聚物在制备纤维素基功能敷料中的应用,其是通过下述步骤实现的:

[0028]

称取多异氰酸酯和有机溶剂于反应器中,控温50~130℃,缓慢加入端羟基聚合物和催化剂的混合物,搅拌反应2~12小时后,检测反应器内物料中nco含量与预定值相符后,再加入封闭剂和有机溶剂的混合物,继续保温反应,直至反应器中物料检测不出nco为止,降低反应器中物料温度至室温,添加去离子水,静置分层,分得水相,即是所述封闭型聚氨酯预聚物的水溶液;将干燥的纤维素基医用材料投入所述封闭型聚氨酯预聚物的水溶液中,浸渍-压轧两次后捞出,送入烘箱中;或将所述封闭型聚氨酯预聚物水溶液喷涂在已干燥的纤维素基医用材料表层,送入烘箱中,控温100~130℃,烘干0.03~3小时,制得所述纤维素基功能敷料。

[0029]

其中所述多异氰酸酯指的是甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、对苯二异氰酸酯、四甲基苯二甲苯二异氰酸酯、1,6-己二异氰酸酯、异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯或三甲基己烷二异氰酸酯、甲苯二异氰酸酯三聚体、二苯基甲烷二异氰酸酯三聚体、1,6-己二异氰酸酯三聚体、异佛尔酮二异氰酸酯三聚体或五亚甲烷二异氰酸酯三聚体中的一种。

[0030]

所述有机溶剂指的是三乙胺、三丁胺、对二甲氨基吡啶、n,n,n',n',-四甲基乙二胺、三乙烯二胺、n,n-二甲基哌嗪、n-甲基吗啉、丙酮、丁酮、环己酮、四氢呋喃、1,4-二氧六环、氯苯、氯仿、1,2-二氯乙烷、甲苯、二甲苯、十氢萘、乙酸甲酯、乙酸乙酯、乙酸丁酯、n-甲基吡咯烷酮、邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或二甲亚砜中的一种或两种以上。

[0031]

所述端羟基聚合物指的是端羟基聚乙二醇单烃基醚、单端羟基聚乙烯吡咯烷酮或端羟基聚醚季铵盐中的一种或两种以上。

[0032]

其中所述端羟基聚乙二醇单烃基醚,也称为聚乙二醇单烃基醚或单烃氧基聚乙二醇,指的是质均分子量600~6000的端羟基聚乙二醇单烃基醚,其中所述烃基指的是c1~c

18

烃基。

[0033]

所述单端羟基聚乙烯吡咯烷酮指的是均分子量1000~6000的单端羟基聚乙烯吡咯烷酮。

[0034]

所述端羟基聚醚季铵盐具有通式(ⅱ)或通式(ⅲ)所示结构:

[0035][0036]

其中通式(ⅱ)或通式(ⅲ)中的r1、r2和r3分别选自取代或未取代c1~c

18

烃基中的一种,x-指的是cl-或br-,n指的是2~2000中的自然数,p与q之和分别选取2~200中的自然数;

[0037]

所述催化剂指的是有机胺与有机锡的复配物。

[0038]

其中所述有机胺指的是三乙胺、三丁胺、对二甲氨基吡啶、n,n,n',n',-四甲基乙二胺、三乙烯二胺、n,n-二甲基哌嗪或n-甲基吗啉中的一种。

[0039]

所述有机锡指的是二丁基锡二月桂酸酯、辛酸亚锡、草酸亚锡、二丁基二马来酸锡、二(十二烷基硫)二丁基锡或二醋酸二丁基锡中的一种。

[0040]

所述有机胺与有机锡的用量质量配比为0.5~5:0.5~5。

[0041]

所述多异氰酸酯、端羟基聚合物、催化剂、有机溶剂的用量质量比为100/50~5000/0.5~5/1~600。

[0042]

所述封闭剂指的是具有通式(ⅰ)所示结构:

[0043][0044]

其中通式(1)中r1、r2和r3分别选自c1~c

18

烃基中的一种,x-选自cl-或br-。

[0045]

所述封闭剂的用量是所述多异氰酸酯质量的0.5~5倍。

[0046]

所述去离子水的用量是所述多异氰酸酯质量的2~20倍。

[0047]

所述纤维素基医用材料指的是经干燥处理过的医用脱脂棉球、医用棉质纱布、医用棉质绷带、医用棉质垫中的一种。

[0048]

其中纤维素基医用材料的用量是所述封闭型聚氨酯预聚物水溶液质量的0.05~5倍。

具体实施方式

[0049]

通过一下具体实施例详细说明本发明提供一种封闭型聚氨酯预聚物在制备纤维素基功能敷料中的应用。

[0050]

实施例1功能棉纱布-1的制备

[0051]

依照nco/oh摩尔比值为2.08的比例,称取100克甲苯二异氰酸酯、300克脱水二甲苯、200克均分子量为2000的端羟基聚乙二醇单甲醚,200克质均分子量为2000的单端羟基聚乙烯吡咯烷酮、200克均分子量为2000的端羟基聚醚季铵盐(参见式(

ⅱ-

1)),辛酸亚锡2.5克和6克三乙烯二胺于反应器中,在氮气保护下,升温至50~60℃,搅拌2~4小时,检测其中nco含量到达9.8%后,加入150克式(

ⅰ-

1)封闭剂和300克三乙胺的混合物,升温至80~90℃,继续反应12~14小时后,降低反应器内物料温度至室温,补加去离子水1300克,静置分层,分出二甲苯相,制得米色的封闭型聚氨酯预聚物-1水溶液。另取封闭型聚氨酯预聚物-1水溶液100克与培养皿中,浸入50克脱脂棉纱布,浸渍-压轧两次后,捞出并挤干脱脂棉纱布,置入110~130℃烘箱中30分钟,取出降温,制得功能棉纱布-1。

[0052]

其中式(

ⅰ-

1)和式(

ⅱ-

1)具有如下所示结构:

[0053][0054]

经测定功能棉纱布-1相对原脱脂棉纱布增重8.38克,功能棉纱布-1饱和吸水率为631.6%,是原脱脂棉纱布饱和吸水率的3.03倍;功能棉纱布-1保水率487.5%,是原脱脂棉

纱布保水率的2.38倍;功能棉纱布-1自然全浸没水中时间为2-3秒。

[0055]

实施例2功能棉纱布-2的制备

[0056]

依照实施例1的方法和操作步骤,将实施例1中的“封闭型聚氨酯预聚物-1水溶液100克与培养皿中,浸入50克脱脂棉纱布,浸渍-压轧两次后,捞出并挤干脱脂棉纱布,置入110~130℃烘箱中30分钟,”改换为“捞出淋干脱脂棉纱布,置入110~130℃烘箱中30分钟,”制得功能棉纱布-2。

[0057]

经测定功能棉纱布-2相对原脱脂棉纱布增重13.74克,功能棉纱布-2饱和吸水率为1365.3%,是原脱脂棉纱布饱和吸水率的5.92倍;功能棉纱布-2保水率525.6%,是原脱脂棉纱布保水率的3.02倍;功能棉纱布-2自然全浸没水中时间为0秒。

[0058]

实施例3功能棉纱布-3的制备

[0059]

依照实施例1的方法和操作步骤,将实施例1中的甲苯二异氰酸酯改换为异佛尔酮二异氰酸酯,制得功能棉纱布-3。

[0060]

经测定功能棉纱布-3相对原脱脂棉纱布增重8.44克,功能棉纱布-3饱和吸水率为635.6%,是原脱脂棉纱布饱和吸水率的3.11倍;功能棉纱布-3保水率488.1%,是原脱脂棉纱布保水率的2.66倍;功能棉纱布-3自然全浸没水中时间为3秒。

[0061]

实施例4功能棉纱布-4的制备

[0062]

依照实施例1的方法和操作步骤,将实施例1中的甲苯二异氰酸酯改换为异佛尔酮二异氰酸酯;“200克均分子量为2000的端羟基聚乙二醇单甲醚,200克质均分子量为2000的单端羟基聚乙烯吡咯烷酮、200克均分子量为2000的端羟基聚醚季铵盐(参见式(

ⅱ-

1)),”改换为“200克均分子量为2000的端羟基聚乙二醇单甲醚,400克均分子量为2000的端羟基聚醚季铵盐(参见式(

ⅱ-

1)),”制得功能棉纱布-4。

[0063]

经测定功能棉纱布-4相对原脱脂棉纱布增重10.32克,功能棉纱布-4饱和吸水率为821.3%,是原脱脂棉纱布饱和吸水率的4.76倍;功能棉纱布-4保水率665.3%,是原脱脂棉纱布保水率的4.07倍;功能棉纱布-4自然全浸没水中时间为0秒。

[0064]

实施例5功能棉纱布-5的制备

[0065]

依照实施例1的方法和操作步骤,将实施例1中的甲苯二异氰酸酯改换为异佛尔酮二异氰酸酯,“200克均分子量为2000的端羟基聚乙二醇单甲醚,200克质均分子量为2000的单端羟基聚乙烯吡咯烷酮、200克均分子量为2000的端羟基聚醚季铵盐(参见式(

ⅱ-

1)),”改换为“200克均分子量为2000的端羟基聚乙二醇单甲醚,400克均分子量为2000的端羟基聚醚季铵盐(参见式(

ⅲ-

1)),”,制得功能棉纱布-5。

[0066]

其中式(

ⅲ-

1)具有如下所示结构:

[0067][0068]

其中所述式(

ⅲ-

1)中的n+m等于20。

[0069]

经测定功能棉纱布-3相对原脱脂棉纱布增重13.62克,功能棉纱布-5饱和吸水率为680.2%,是原脱脂棉纱布饱和吸水率的3.09倍;功能棉纱布-5保水率500.3%,是原脱脂

棉纱布保水率的2.98倍;功能棉纱布-5自然全浸没水中时间为0秒。

[0070]

实施例6功能棉纱布-6的制备

[0071]

依照实施例1的方法和操作步骤,将实施例1中的甲苯二异氰酸酯改换为异佛尔酮二异氰酸酯,“200克均分子量为2000的端羟基聚乙二醇单甲醚,200克质均分子量为2000的单端羟基聚乙烯吡咯烷酮、200克均分子量为2000的端羟基聚醚季铵盐(参见式(

ⅱ-

1)),”改换为“200克均分子量为2000的端羟基聚乙二醇单甲醚,400克均分子量为2000的端羟基聚醚季铵盐(参见式(

ⅱ-

1)),”,“封闭型聚氨酯预聚物-1水溶液100克与培养皿中,浸入50克脱脂棉纱布,浸渍-压轧两次后,捞出并挤干脱脂棉纱布,置入110~130℃烘箱中30分钟,”改换为“捞出淋干脱脂棉纱布,置入110~130℃烘箱中30分钟,”,制得功能棉纱布-6。

[0072]

其中式(

ⅲ-

1)具有如下所示结构:

[0073][0074]

其中所述式(

ⅲ-

1)中的n+m等于20。

[0075]

经测定功能棉纱布-3相对原脱脂棉纱布增重19.76克,功能棉纱布-6饱和吸水率为1580.5%,是原脱脂棉纱布饱和吸水率的6.90倍;功能棉纱布-6保水率680.7%,是原脱脂棉纱布保水率的5.03倍;功能棉纱布-5自然全浸没水中时间为0秒。

[0076]

以上所述,仅为本发明的具体实施方式,但发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1