一种彩色石墨烯面料的制备方法与流程

130℃,升温速率2℃/min,保温10-20min;130℃-50℃,降温速率2℃/min。

[0016]

进一步的,所述步骤(4),混合溶液中烧碱浓度为10g/l,保险粉浓度为25g/l;汽蒸温度为100℃,汽蒸1-5min。

[0017]

进一步的,所述步骤(5),将汽蒸后的面料进行2次冷水洗,再进行3次75℃热水洗,之后再进行2次冷水洗。

[0018]

本发明的有益效果为:

[0019]

本发明的彩色石墨烯面料的制备方法,使用石墨烯原液浸轧且利用石墨烯原液进行染色,严格控制各工艺步骤的参数,使石墨烯和面料得到了更强的结合,石墨烯分散更加均匀,染色更加牢固,简化了工艺流程,提高了生产效率;通过该方法制得的面料颜色丰富多彩且质量性能很好,不仅具有良好的耐水洗、抗菌抑菌、抗紫外线和防静电效果,而且手感柔软,面料光洁,应用范围广,市场前景广阔。

具体实施方式

[0020]

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0021]

实施例1

[0022]

本发明实施例所述的彩色石墨烯面料的制备方法,包括如下步骤:

[0023]

(1)面料前处理:采用碱液和表面活性剂对100%棉130t面料进行煮炼,去除杂质,再用水将面料洗至中性;前处理后的面料退浆率达到8。

[0024]

(2)浸轧烘干:用水稀释石墨烯原液,将经过前处理的面料浸渍在石墨烯溶液中浸轧处理60min,浸轧采用一浸二轧的方式,浸轧后将面料烘干。

[0025]

(3)染色:烘干的面料进入染色机利用石墨烯染料染色,车速为25m/min,以重量份数计,石墨烯染料中石墨烯原液占50%;染色完成后的面料进入烘房加热,烘房升温过程为:常温-100℃,升温速率5℃/min;100℃-130℃,升温速率2℃/min,保温10min;130℃-50℃,降温速率2℃/min。

[0026]

(4)还原汽蒸:进入还原蒸化机进行还原汽蒸,汽蒸温度为100℃,汽蒸1min,还原液为烧碱和保险粉的混合溶液,混合溶液中烧碱浓度为10g/l,保险粉浓度为25g/l。

[0027]

(5)水洗烘干:将汽蒸后的面料进行2次冷水洗,再进行3次75℃热水洗,之后再进行2次冷水洗;水洗后将面料烘干。

[0028]

实施例2

[0029]

本发明实施例所述的彩色石墨烯面料的制备方法,包括如下步骤:

[0030]

(1)面料前处理:采用碱液和表面活性剂对100%棉130t面料进行煮炼,去除杂质,再用水将面料洗至中性;前处理后的面料退浆率达到8。

[0031]

(2)浸轧烘干:用水稀释石墨烯原液,将经过前处理的面料浸渍在石墨烯溶液中浸轧处理90min,浸轧采用一浸二轧的方式,浸轧后将面料烘干。

[0032]

(3)染色:烘干的面料进入染色机利用石墨烯染料染色,车速为30m/min,以重量份数计,石墨烯染料中石墨烯原液占50%;染色完成后的面料进入烘房加热,烘房升温过程

为:常温-100℃,升温速率5℃/min;100℃-130℃,升温速率2℃/min,保温15min;130℃-50℃,降温速率2℃/min。

[0033]

(4)还原汽蒸:进入还原蒸化机进行还原汽蒸,汽蒸温度为100℃,汽蒸3min,还原液为烧碱和保险粉的混合溶液,混合溶液中烧碱浓度为10g/l,保险粉浓度为25g/l。

[0034]

(5)水洗烘干:将汽蒸后的面料进行2次冷水洗,再进行3次75℃热水洗,之后再进行2次冷水洗;水洗后将面料烘干。

[0035]

实施例3

[0036]

本发明实施例所述的彩色石墨烯面料的制备方法,包括如下步骤:

[0037]

(1)面料前处理:采用碱液和表面活性剂对100%棉130t面料进行煮炼,去除杂质,再用水将面料洗至中性;前处理后的面料退浆率达到8。

[0038]

(2)浸轧烘干:用水稀释石墨烯原液,将经过前处理的面料浸渍在石墨烯溶液中浸轧处理120min,浸轧采用一浸二轧的方式,浸轧后将面料烘干。

[0039]

(3)染色:烘干的面料进入染色机利用石墨烯染料染色,车速为35m/min,以重量份数计,石墨烯染料中石墨烯原液占50%;染色完成后的面料进入烘房加热,烘房升温过程为:常温-100℃,升温速率5℃/min;100℃-130℃,升温速率2℃/min,保温20min;130℃-50℃,降温速率2℃/min。

[0040]

(4)还原汽蒸:进入还原蒸化机进行还原汽蒸,汽蒸温度为100℃,汽蒸5min,还原液为烧碱和保险粉的混合溶液,混合溶液中烧碱浓度为10g/l,保险粉浓度为25g/l。

[0041]

(5)水洗烘干:将汽蒸后的面料进行2次冷水洗,再进行3次75℃热水洗,之后再进行2次冷水洗;水洗后将面料烘干。

[0042]

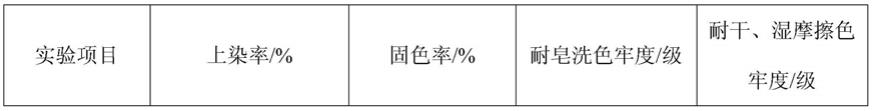

对实施例1-3制得的面料进行固色效果测试,其中,耐皂洗色牢度测试标准gb/t3921-2008,耐干、湿摩擦色牢度测试标准gb/t3920-2008,测试结果如表1所示:

[0043]

表1-面料固色效果测试结果

[0044][0045][0046]

由表1数据可知:实施例1-3制得的面料有很好的固色效果,实施例3为最优实施例。

[0047]

对实施例1-3制得的面料在洗涤前以及按照aatcc加速洗涤标准洗涤20次后,按照gb/t20944.3 2008测试方法测试其抗菌性能,测试结果如表2所示:

[0048]

表2-面料抗菌性能测试结果

[0049][0050]

由表2数据可知:实施例1-3制得的面料对常见的大肠杆菌,金黄色葡萄球菌具有很好的抗菌性能,经20次加速洗涤后,仍具有良好的抗菌性能;同时,相比于实施例1、2,实施例3制得的面料抗菌性能最好,实施例3为最优实施例。

[0051]

对实施例1-3制得的面料在洗涤前以及按照aatcc加速洗涤标准洗涤20次后,进行抗紫外线效果测试,测试其紫外线穿透率和紫外线防护系数,,测试结果如表3所示:

[0052]

表3-抗紫外线效果测试结果

[0053][0054]

由表3数据可知:实施例1-3制得的面料有很好的抗紫外线效果,在洗涤20次后依然保持较好的抗紫外线效果。

[0055]

尽管通过优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求所述的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1