一种布料加工用自动化裁剪切边装置的制作方法

[0001]

本发明涉及布料加工技领域,具体涉及一种布料加工用自动化裁剪切边装置。

背景技术:

[0002]

纺织业加工中,为了更好的制作产品,布料通常需要进行切边裁剪,使布料变得更加的整齐美观,一般加工厂,仅会通过人工裁剪的方式进行布料的加工,这种方式不仅费时费力,产品的质量还不能保证统一,经常会出现裁剪误差或者破坏布料,也有些会通过机器加工吗,但这些机器通常采用锯切或冲切的方式,容易导致布料产生锯齿边,或导致布料边角脱线拉丝等,仍然不能保证产品质量,因此,需要用自动化的裁剪方式才能在同时保证质量和效率,另外,布料加工车间通常环境非常差,布屑、丝线和灰尘等漫天都是,非常容易影响操作人员的身体健康。

[0003]

我国专利申请号:cn201910928510.8;公开日:2019.12.31公开了一种纺织业布料加工切边裁剪装置,包括底部体,所述底部体的上侧面固设有工作台,所述底部体的后侧面固设有辅助体,所述辅助体的前侧面固设有顶板,所述顶板位于所述工作台上侧,所述顶板的下侧面固设有两个左右对称的支撑板,所述工作台的上侧面设有可用于夹紧布料不需裁剪一侧位置的夹紧机构,所述工作台内设有开口向上的滑动腔,所述滑动腔内左右滑动设有第一滑块,所述第一滑块的上侧面固设有铰接块,本发明可使纺织行业中,布料切边裁剪的过程变得更加精准,自动化程度更高,误差更小,布料加工后的边角更加整齐,产品质量更高。

[0004]

我国专利申请号:cn201910830571.0;公开日:2019.11.05公开了一种无缝内衣布料裁剪系统,包括机架、裁剪台、驱动机构、调节支座、丝杠、裁剪机构和压布辊,所述裁剪台固定在机架的内侧;所述驱动机构连接在调节支座上,驱动机构滑动配合在机架的两端;所述调节支座连接在机架上;所述驱动机构传动连接裁剪机构;所述裁剪机构位于裁剪台的上方,裁剪机构滑动配合在调节支座上;所述裁剪机构通过螺纹配合在丝杠上;所述丝杠的两端分别固接在调节支座的两端;所述压布辊连接在机架上;所述压布辊的下端滚动配合在裁剪台上。本发明提供了一种无缝内衣布料裁剪系统,可以解决现有技术中布料在裁剪过程中位移导致裁剪精度差的问题。

[0005]

以上两个发明的结构存在以下不足:1.利用剪刀式结构对布料进行裁边,剪刀为连杆结构,且没有设计调节结构,刀路容易走偏,从而导致裁剪不均,甚至浪费。

[0006]

2.仅仅将裁剪产生的布料碎屑和灰尘一起排出,没有对二者进行筛分,裁剪下来的布料碎屑具有二次利用的价值。

[0007]

3.两个夹板体积较小,其与布料实际为点式接触,对布料的按压效果有待提升,在进行裁剪工作时,容易受到裁剪的拉扯力而出现晃动甚至脱落的情况,因而不利于裁剪工作的顺利进行。

[0008]

根据现有技术的不足,因而有必要设计一种裁剪均匀,避免浪费,同时能将裁剪产

生的布料碎屑和灰尘有效筛分并各自收集,并且固定效果更好,能防止布料裁剪时产生晃动的加工用自动化裁剪切边装置及方法。

技术实现要素:

[0009]

本发明的目的在于提供一种布料加工用自动化裁剪切边装置及方法。

[0010]

为达此目的,本发明采用以下技术方案:提供一种布料加工用自动化裁剪切边装置,包括底座和加工台,还包括控制器、按压机构、裁剪机构和收集机构,所述控制器固定设在加工台的顶部,所述按压机构设在加工台的顶部以用来固定布料,按压机构包括第一压紧组件和第二压紧组件,所述第一压紧组件设在加工台的顶部一端,所述第二压紧组件设在加工台的顶部另一端,所述裁剪机构设在底座的顶部以用来给布料切边,裁剪机构包括切刀、升降组件、防偏组件,所述升降组件设在底座的顶部,所述防偏组件固定设在升降组件上,所述切刀通过螺栓固定设在防偏组件上,所述收集机构设在加工台上以用来收集裁剪后的布料和裁剪时产生的灰尘,收集机构包括清理刷和筛分组件,所述清理刷固定设在升降组件上,所述筛分组件设在加工台的长度方向上的一端外壁上,所述第一压紧组件、第二压紧组件、升降组件和防偏组件与控制器均为电性连接。

[0011]

进一步的,所述第一压紧组件包括长轴气缸、第一压板和转板,加工台的顶部固定设有安装板,所述安装板的顶部开设有矩形缺口,所述矩形缺口的内部铰接设置有套块,所述长轴气缸插设在套块的内部,所述转杆铰接设置在安装板的外壁上,长轴气缸的输出端与转板铰接,所述第一压板固定设在转板远离安装板的一端,并且第一压板的底部固定设有防护垫,所述防护垫由软硅胶材质制成,所述长轴气缸与控制器电连接。

[0012]

进一步的,所述升降组件包括升降板、步进电机、第一转杆和两个第二转杆,底座的顶部固定设有支撑板,所述步进电机固定设在支撑板的外壁上,所述第一转杆固定设在步进电机的输出端上,底座的顶部呈对称设置有两个轴座,第一转杆与两个轴座插接,第一转杆的外壁上呈对称设置有两个第一锥齿轮,两个第二转杆呈对称设置在支撑板上,并且每个第二转杆均与支撑板转动连接,每个第二转杆的底部均套设有第二锥齿轮,每个第一锥齿轮均与一个第二锥齿轮啮合连接,并且每个第一锥齿轮均比一个第二锥齿轮小,底座的顶部两端呈对称设置有两个立板,两个立板之间固定设有顶板,每个第二转杆的顶部均与顶板铰接,所述升降板螺纹连接在两个第二转杆之间,所述步进电机与控制器电连接。

[0013]

进一步的,所述第二压紧组件包括推送气缸、第二压板和两个导向杆,所述推送气缸呈竖直设置在顶板的顶部外壁上,并且推送气缸的输出端竖直朝下,所述第二压板固定设在推送气缸的输出端上,两个导向杆呈对称设置在加工台的顶部,每个导向杆均与第二压板插接,并且每个导向杆的外壁上均套设有缓冲弹簧,第二压板的底部一端和加工台的顶部一端分别与一个缓冲弹簧的两端抵触,每个导向杆的顶部均固定设有防脱柱,所述推送气缸与控制器电连接。

[0014]

进一步的,所述升降板的底部固定设有第一滑台,所述防偏组件包括激光测距传感器、第二滑台和安装块,所述第二滑台滑动设置在第一滑台上,所述安装块滑动设在第二滑台的底部,并且第一滑台与第二滑台相互垂直,安装块的内壁上开设有安装槽,所述切刀插接在安装槽的内部,切刀靠近安装槽的一端外壁上卡接设置有嵌套,所述激光测距传感

器固定设在嵌套的外壁上,并且激光测距传感器的输出端朝向第二立板,所述激光测距传感器与控制器电连接。

[0015]

进一步的,所述筛分组件包括收集盒和过滤篮,所述收集盒滑动设置在加工台的外壁上,所述过滤篮插接设置在收集盒的内部,所述过滤篮上设有若干个仅供灰尘通过的过滤孔,收集盒的外壁上还设有玻璃观察窗和抠槽,加工台靠近第二压板的顶部一端开设有可供切刀裁剪的避让槽,所述避让槽靠近收集盒的一端旁侧开设有落料口,加工台的内壁上设有与落料口连通的送料滑道,所述送料滑道与收集盒连通。

[0016]

进一步的,所述安装板靠近转板的一端外壁上呈对称设有四个第一连接块,每两个第一连接块之间均固定设有固定杆,所述转板的外壁上呈对称设置有四个第二连接块,每两个第二连接块之间均固定设有活动杆,每个固定杆和一个活动杆之间均套设有拉簧。

[0017]

进一步的,所述第一滑台上滑动设置有连接杆,所述连接杆的底部固定设有弹性杆,所述清理刷固定设在弹性杆的底部。

[0018]

进一步的,所述加工台靠近清理刷的一端呈对称设置有两个滑轨,每个滑轨的内部均滑动设置有滑块,两个滑块之间固定连接有防护罩,所述防护罩靠近避让槽的一端设有开口,并且防护罩的外壁上固定设有推把。

[0019]

一种布料加工用自动化裁剪切边装置的方法,包括以下步骤:s1:布料的固定:将布料放到加工台上,并将布料的一端至于第一压板的斜下方,然后通过控制器启动长轴气缸,从而使其输出端伸出,因而带动其输出端上的转板以安装板为圆心向靠近加工台的一端旋转,由于转板与第一压板固定连接,因而带动第一压板向靠近加工台的一端旋转,直至第一压板将布料的一端压紧,软硅胶材质制成的防护垫,可以防止对布料质地的压坏,起到防护作用,相较于现有技术,将点式接触压紧结构改变为板式接触压紧结构,能更好的对布料进行压紧,从而防止其在裁剪时产生晃动或脱落,有利于提升裁剪效率,当第一压板对布料的一端压紧时,两个拉簧延展,起到缓冲作用,保证在压紧的同时不压坏布料的质地,起到保护作用,而当裁剪结束,两个拉簧复位,从而带动第一压板复位,以便下次对布料的压紧在第一压板将布料的一端压紧时,通过人工将布料抚平,然后通过控制器启动推送气缸,因而带动其输出端向靠近加工台的一端伸出,从而带动第二压板向靠近加工台的一端伸出,对布料的另一端进行压紧,进而将布料彻底固定,以便裁剪切边,两个缓冲弹簧起到缓冲作用,防止第二压板下压过快而将布料质地压坏。

[0020]

s2:布料的裁剪切边:布料被彻底固定后,通过控制器启动步进电机,因而带动第一转杆旋转,又因为两个第一锥齿轮均与第一转杆旋转,从而带动两个第一锥齿轮旋转,又因为两个第二转杆为转动设计,每个第二锥齿轮均与一个第二转杆设计,每个第一锥齿轮均与一个第二锥齿轮啮合连接,从而带动两个第二转杆旋转,又因为升降板的两端与两个第二转杆螺纹连接,进而带动升降板下降,从而带动切刀下降,直至其嵌入布料内部,在切刀嵌入布料内部后,通过控制器启动第一滑台,从而带动第二滑台纵向滑动,即带动第二滑台上的切刀纵向滑动,对布料进行裁剪。

[0021]

s3:裁剪切边线路的防偏处理:

在布料裁剪切边过程中,切刀容易受到布料质地等外在因素而走偏,由于第二压板的压紧位置位于避让槽的旁侧,因而当其对布料压紧时,可以第二压板作为准线,只要切刀上的激光测距传感器与第二压板的距离恒定,即表示切割线路未走偏,此时,通过控制器启动激光测距传感器,控制器的内部预设有切刀到第二压板的距离标准值,当检测到激光测距传感器检测其到与第二压板的距离与预设值不一致时,即表示切刀走偏,切割路线发生改变,此时,通过控制器启动第二滑台,从而带动安装块上的切刀横向滑动,激光测距传感器实时检测切刀与第二压板的距离,当检测到切刀与第二压板的距离与预设值一致时,即表示切刀线路恢复正常,此时,通过控制器断电第二滑台,停止切刀的滑动,相较于现有技术,能够在实际布料裁剪加工中,能够在发现裁剪切边路线走偏时,及时有效调节切刀的裁剪位置,以保证裁剪路线恢复正常,进而保证布料断面的整齐度和完整度,保证裁剪均匀,避免浪费,不仅提升而了布料的加工质量和成品品质,更进一步提升了本装置的实用性。s4:布料碎屑和灰尘的筛分处理:在切刀对布料进行裁切的同时,第一滑台带动连接杆纵向滑动,从而通过清理刷将裁剪布料时产生的碎屑和灰尘向靠近收集盒的一端推送,弹性杆给清理刷提供缓冲功能,以满足不同厚度的布料的清理要求,当裁剪布料时产生的碎屑和灰尘从落料口并经送料滑道被推入收集盒的内部后,若干个过滤孔由于仅供灰尘通过,因而能将碎屑和灰尘筛选并隔开,且碎屑储存至过滤篮的内部,碎屑具有二次利用的价值,灰尘则落入收集盒的底部,最大程度的避免二者混杂在一起,也方便了后续的处理,玻璃观察窗用来观察储存情况,当装满时,可通过抠槽将收集盒抽出,进行其内部的清理。

[0022]

本发明的有益效果:1.本发明通过设计第一压紧组件和第二压紧组件,将点式接触压紧结构改变为板式接触压紧结构,相较于现有技术,能更好的对布料进行压紧固定,从而防止其在裁剪时产生晃动或脱落,进而有利于提升裁剪切边的效率。

[0023]

2.本发明通过设计切刀和防偏组件,切刀相比于剪刀式结构,其裁切的布料断面更加整齐,且产生的布料碎屑较少,防偏组件包括激光测距传感器、第二滑台和安装块,在裁剪过程中,通过激光测距传感器实时检测裁切路线是否歪斜,相较于现有技术,能够在实际布料裁剪加工中,能够在发现裁剪切边路线走偏时,及时有效调节切刀的裁剪位置,以保证裁剪路线恢复正常,进而保证布料断面的整齐度和完整度,保证裁剪均匀,避免浪费,不仅提升而了布料的加工质量和成品品质,更进一步提升了本装置的实用性。

[0024]

3.本发明通过设计清理刷和筛分组件,筛分组件包括收集盒和过滤篮,在切刀裁切的同时,清理刷能紧随其后对裁剪时产生的布料碎屑和灰尘向收集盒内部推送,若干个过滤孔由于设计为仅供灰尘通过,因而能将碎屑和灰尘筛选并隔开,且碎屑储存至过滤篮的内部,有利于布料碎屑的二次利用,灰尘则落入收集盒的底部,玻璃观察窗用来观察储存情况,当装满时,可通过抠槽将收集盒抽出,进行其内部的清理,方便有效。

[0025]

4.本发明通过设计防护罩,并将其通过滑轨与加工台滑动连接,在进行布料裁切时,用其覆盖切割空间,可以防止切割时产生的灰尘四处弥漫,而在裁剪结束后,则通过推把将其抽至远离切刀的一端,然后取出裁剪下来的多余布料,方便快捷。

附图说明

[0026]

为了更清楚地说明本发明实施例的技术方案,下面对本发明实施例中的附图作简单地介绍。

[0027]

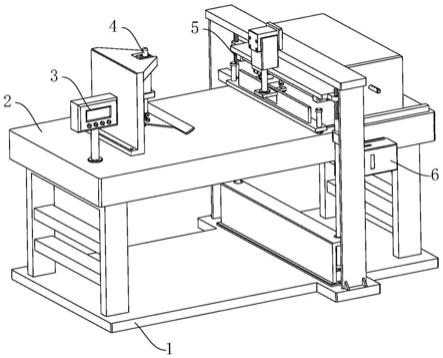

图1为本发明的立体结构示意图;图2为本发明的平面结构示意图;图3为图2中的a处放大图;图4为本发明加工台、裁剪机构和收集机构的立体结构示意图;图5为图4中的b处放大图;图6为图4中的c处放大图;图7为本发明加工台、升降组件、防偏组件和按压机构的立体结构示意图;图8为图7中的d处放大图;图9为本发明收集盒的剖视图;图10为本发明弹性杆的立体分解示意图;图中:底座1,第一锥齿轮10,第二锥齿轮100,顶板11,加工台2,落料口20,送料滑道200,防护罩21,推把210,控制器3,按压机构4,第一压紧组件40,长轴气缸400,第一压板401,转板402,套块403,防护垫404,固定杆405,活动杆406,拉簧407,第二压紧组件41,推送气缸410,第二压板411,导向杆412,缓冲弹簧413,裁剪机构5,切刀50,嵌套500,升降组件51,升降板510,步进电机511,第一转杆512,第二转杆513,第一滑台514,连接杆515,弹性杆516,防偏组件52,激光测距传感器520,第二滑台521,安装块522,收集机构6,清理刷60,筛分组件61,收集盒610,过滤篮611,玻璃观察窗612。

具体实施方式

[0028]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

[0029]

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸。

[0030]

参照图1至图10所示的一种布料加工用自动化裁剪切边装置,包括底座1和加工台2,还包括控制器3、按压机构4、裁剪机构5和收集机构6,所述控制器3固定设在加工台2的顶部,所述按压机构4设在加工台2的顶部以用来固定布料,按压机构4包括第一压紧组件40和第二压紧组件41,所述第一压紧组件40设在加工台2的顶部一端,所述第二压紧组件41设在加工台2的顶部另一端,所述裁剪机构5设在底座1的顶部以用来给布料切边,裁剪机构5包括切刀50、升降组件51、防偏组件52,所述升降组件51设在底座1的顶部,所述防偏组件52固定设在升降组件51上,所述切刀50通过螺栓固定设在防偏组件52上,所述收集机构6设在加工台2上以用来收集裁剪后的布料和裁剪时产生的灰尘,收集机构6包括清理刷60和筛分组件61,所述清理刷60固定设在升降组件51上,所述筛分组件61设在加工台2的长度方向上的一端外壁上,所述第一压紧组件40、第二压紧组件41、升降组件51和防偏组件52与控制器3均为电性连接。

[0031]

所述第一压紧组件40包括长轴气缸400、第一压板401和转板402,加工台2的顶部固定设有安装板,所述安装板的顶部开设有矩形缺口,所述矩形缺口的内部铰接设置有套

块403,所述长轴气缸400插设在套块403的内部,所述转杆铰接设置在安装板的外壁上,长轴气缸400的输出端与转板402铰接,所述第一压板401固定设在转板402远离安装板的一端,并且第一压板401的底部固定设有防护垫404,所述防护垫404由软硅胶材质制成,所述长轴气缸400与控制器3电连接,当进行布料的裁剪切边工作时,首先将布料放到加工台2上,并将布料的一端至于第一压板401的斜下方,然后通过控制器3启动长轴气缸400,从而使其输出端伸出,因而带动其输出端上的转板402以安装板为圆心向靠近加工台2的一端旋转,由于转板402与第一压板401固定连接,因而带动第一压板401向靠近加工台2的一端旋转,直至第一压板401将布料的一端压紧,软硅胶材质制成的防护垫404,可以防止对布料质地的压坏,起到防护作用,相较于现有技术,将点式接触压紧结构改变为板式接触压紧结构,能更好的对布料进行压紧,从而防止其在裁剪时产生晃动或脱落,有利于提升裁剪效率。

[0032]

所述升降组件51包括升降板510、步进电机511、第一转杆512和两个第二转杆513,底座1的顶部固定设有支撑板,所述步进电机511固定设在支撑板的外壁上,所述第一转杆512固定设在步进电机511的输出端上,底座1的顶部呈对称设置有两个轴座,第一转杆512与两个轴座插接,第一转杆512的外壁上呈对称设置有两个第一锥齿轮10,两个第二转杆513呈对称设置在支撑板上,并且每个第二转杆513均与支撑板转动连接,每个第二转杆513的底部均套设有第二锥齿轮100,每个第一锥齿轮10均与一个第二锥齿轮100啮合连接,并且每个第一锥齿轮10均比一个第二锥齿轮100小,底座1的顶部两端呈对称设置有两个立板,两个立板之间固定设有顶板11,每个第二转杆513的顶部均与顶板11铰接,所述升降板510螺纹连接在两个第二转杆513之间,所述步进电机511与控制器3电连接,当布料被彻底固定后,通过控制器3启动步进电机511,因而带动第一转杆512旋转,又因为两个第一锥齿轮10均与第一转杆512旋转,从而带动两个第一锥齿轮10旋转,又因为两个第二转杆513为转动设计,每个第二锥齿轮100均与一个第二转杆513设计,每个第一锥齿轮10均与一个第二锥齿轮100啮合连接,从而带动两个第二转杆513旋转,又因为升降板510的两端与两个第二转杆513螺纹连接,进而带动升降板510下降,从而带动切刀50下降,直至其嵌入布料内部。

[0033]

所述第二压紧组件41包括推送气缸410、第二压板411和两个导向杆412,所述推送气缸410呈竖直设置在顶板11的顶部外壁上,并且推送气缸410的输出端竖直朝下,所述第二压板411固定设在推送气缸410的输出端上,两个导向杆412呈对称设置在加工台2的顶部,每个导向杆412均与第二压板411插接,并且每个导向杆412的外壁上均套设有缓冲弹簧413,第二压板411的底部一端和加工台2的顶部一端分别与一个缓冲弹簧413的两端抵触,每个导向杆412的顶部均固定设有防脱柱,所述推送气缸410与控制器3电连接,当第一压板401将布料的一端压紧时,通过人工将布料抚平,然后通过控制器3启动推送气缸410,因而带动其输出端向靠近加工台2的一端伸出,从而带动第二压板411向靠近加工台2的一端伸出,对布料的另一端进行压紧,进而将布料彻底固定,以便裁剪切边,两个缓冲弹簧413起到缓冲作用,防止第二压板411下压过快而将布料质地压坏。

[0034]

所述升降板510的底部固定设有第一滑台514,所述防偏组件52包括激光测距传感器520、第二滑台521和安装块522,所述第二滑台521滑动设置在第一滑台514上,所述安装块522滑动设在第二滑台521的底部,并且第一滑台514与第二滑台521相互垂直,安装块522

的内壁上开设有安装槽,所述切刀50插接在安装槽的内部,切刀50靠近安装槽的一端外壁上卡接设置有嵌套500,所述激光测距传感器520固定设在嵌套500的外壁上,并且激光测距传感器520的输出端朝向第二立板,所述激光测距传感器520与控制器3电连接,在切刀50嵌入布料内部后,通过控制器3启动第一滑台514,从而带动第二滑台521纵向滑动,即带动第二滑台521上的切刀50纵向滑动,对布料进行裁剪,而在布料裁剪切边过程中,切刀50容易受到布料质地等外在因素而走偏,由于第二压板411的压紧位置位于避让槽的旁侧,因而当其对布料压紧时,可以第二压板411作为准线,只要切刀50上的激光测距传感器520与第二压板411的距离恒定,即表示切割线路未走偏,此时,通过控制器3启动激光测距传感器520,控制器3的内部预设有切刀50到第二压板411的距离标准值,当检测到激光测距传感器520检测其到与第二压板411的距离与预设值不一致时,即表示切刀50走偏,切割路线发生改变,此时,通过控制器3启动第二滑台521,从而带动安装块522上的切刀50横向滑动,激光测距传感器520实时检测切刀50与第二压板411的距离,当检测到切刀50与第二压板411的距离与预设值一致时,即表示切刀50线路恢复正常,此时,通过控制器3断电第二滑台521,停止切刀50的滑动,相较于现有技术,能够在实际布料裁剪加工中,能够在发现裁剪切边路线走偏时,及时有效调节切刀50的裁剪位置,以保证裁剪路线恢复正常,进而保证布料断面的整齐度和完整度,保证裁剪均匀,避免浪费,不仅提升而了布料的加工质量和成品品质,更进一步提升了本装置的实用性。

[0035]

所述筛分组件61包括收集盒610和过滤篮611,所述收集盒610滑动设置在加工台2的外壁上,所述过滤篮611插接设置在收集盒610的内部,所述过滤篮611上设有若干个仅供灰尘通过的过滤孔,收集盒610的外壁上还设有玻璃观察窗612和抠槽,加工台2靠近第二压板411的顶部一端开设有可供切刀50裁剪的避让槽,所述避让槽靠近收集盒610的一端旁侧开设有落料口20,加工台2的内壁上设有与落料口20连通的送料滑道200,所述送料滑道200与收集盒610连通,当裁剪布料时产生的碎屑和灰尘从落料口20并经送料滑道200被推入收集盒610的内部后,若干个过滤孔由于仅供灰尘通过,因而能将碎屑和灰尘筛选并隔开,且碎屑储存至过滤篮611的内部,碎屑具有二次利用的价值,灰尘则落入收集盒610的底部,玻璃观察窗612用来观察储存情况,当装满时,可通过抠槽将收集盒610抽出,进行其内部的清理。

[0036]

所述安装板靠近转板402的一端外壁上呈对称设有四个第一连接块,每两个第一连接块之间均固定设有固定杆405,所述转板402的外壁上呈对称设置有四个第二连接块,每两个第二连接块之间均固定设有活动杆406,每个固定杆405和一个活动杆406之间均套设有拉簧407,当第一压板401对布料的一端压紧时,两个拉簧407延展,起到缓冲作用,保证在压紧的同时不压坏布料的质地,起到保护作用,而当裁剪结束,两个拉簧407复位,从而带动第一压板401复位,以便下次对布料的压紧。

[0037]

所述第一滑台514上滑动设置有连接杆515,所述连接杆515的底部固定设有弹性杆516,所述清理刷60固定设在弹性杆516的底部,在切刀50对布料进行裁切的同时,第一滑台514带动连接杆515纵向滑动,从而通过清理刷60将裁剪布料时产生的碎屑和灰尘向靠近收集盒610的一端推送,弹性杆516给清理刷60提供缓冲功能,以满足不同厚度的布料的清理要求。

[0038]

所述加工台2靠近清理刷60的一端呈对称设置有两个滑轨,每个滑轨的内部均滑

动设置有滑块,两个滑块之间固定连接有防护罩21,所述防护罩21靠近避让槽的一端设有开口,并且防护罩21的外壁上固定设有推把210,在多余的布料被裁切下来后,通过推把210将防护罩21向远离切刀50的一端拉出,从而通过人工将裁下来的布料取走,同时防护罩21能对裁剪时产生的灰尘进行遮挡,起到防尘作用。

[0039]

一种布料加工用自动化裁剪切边装置的方法,包括以下步骤:s1:布料的固定:将布料放到加工台2上,并将布料的一端至于第一压板401的斜下方,然后通过控制器3启动长轴气缸400,从而使其输出端伸出,因而带动其输出端上的转板402以安装板为圆心向靠近加工台2的一端旋转,由于转板402与第一压板401固定连接,因而带动第一压板401向靠近加工台2的一端旋转,直至第一压板401将布料的一端压紧,软硅胶材质制成的防护垫404,可以防止对布料质地的压坏,起到防护作用,相较于现有技术,将点式接触压紧结构改变为板式接触压紧结构,能更好的对布料进行压紧,从而防止其在裁剪时产生晃动或脱落,有利于提升裁剪效率,当第一压板401对布料的一端压紧时,两个拉簧407延展,起到缓冲作用,保证在压紧的同时不压坏布料的质地,起到保护作用,而当裁剪结束,两个拉簧407复位,从而带动第一压板401复位,以便下次对布料的压紧在第一压板401将布料的一端压紧时,通过人工将布料抚平,然后通过控制器3启动推送气缸410,因而带动其输出端向靠近加工台2的一端伸出,从而带动第二压板411向靠近加工台2的一端伸出,对布料的另一端进行压紧,进而将布料彻底固定,以便裁剪切边,两个缓冲弹簧413起到缓冲作用,防止第二压板411下压过快而将布料质地压坏。

[0040]

s2:布料的裁剪切边:布料被彻底固定后,通过控制器3启动步进电机511,因而带动第一转杆512旋转,又因为两个第一锥齿轮10均与第一转杆512旋转,从而带动两个第一锥齿轮10旋转,又因为两个第二转杆513为转动设计,每个第二锥齿轮100均与一个第二转杆513设计,每个第一锥齿轮10均与一个第二锥齿轮100啮合连接,从而带动两个第二转杆513旋转,又因为升降板510的两端与两个第二转杆513螺纹连接,进而带动升降板510下降,从而带动切刀50下降,直至其嵌入布料内部,在切刀50嵌入布料内部后,通过控制器3启动第一滑台514,从而带动第二滑台521纵向滑动,即带动第二滑台521上的切刀50纵向滑动,对布料进行裁剪。

[0041]

s3:裁剪切边线路的防偏处理:在布料裁剪切边过程中,切刀50容易受到布料质地等外在因素而走偏,由于第二压板411的压紧位置位于避让槽的旁侧,因而当其对布料压紧时,可以第二压板411作为准线,只要切刀50上的激光测距传感器520与第二压板411的距离恒定,即表示切割线路未走偏,此时,通过控制器3启动激光测距传感器520,控制器3的内部预设有切刀50到第二压板411的距离标准值,当检测到激光测距传感器520检测其到与第二压板411的距离与预设值不一致时,即表示切刀50走偏,切割路线发生改变,此时,通过控制器3启动第二滑台521,从而带动安装块522上的切刀50横向滑动,激光测距传感器520实时检测切刀50与第二压板411的距离,当检测到切刀50与第二压板411的距离与预设值一致时,即表示切刀50线路恢复正常,此时,通过控制器3断电第二滑台521,停止切刀50的滑动,相较于现有技术,能够在实际布料裁剪加工中,能够在发现裁剪切边路线走偏时,及时有效调节切刀50的裁剪位置,以保证裁剪路线恢复正常,进而保证布料断面的整齐度和完整度,保证裁剪均匀,避免浪费,不仅

提升而了布料的加工质量和成品品质,更进一步提升了本装置的实用性。s4:布料碎屑和灰尘的筛分处理:在切刀50对布料进行裁切的同时,第一滑台514带动连接杆515纵向滑动,从而通过清理刷60将裁剪布料时产生的碎屑和灰尘向靠近收集盒610的一端推送,弹性杆516给清理刷60提供缓冲功能,以满足不同厚度的布料的清理要求,当裁剪布料时产生的碎屑和灰尘从落料口20并经送料滑道200被推入收集盒610的内部后,若干个过滤孔由于仅供灰尘通过,因而能将碎屑和灰尘筛选并隔开,且碎屑储存至过滤篮611的内部,碎屑具有二次利用的价值,灰尘则落入收集盒610的底部,最大程度的避免二者混杂在一起,也方便了后续的处理,玻璃观察窗612用来观察储存情况,当装满时,可通过抠槽将收集盒610抽出,进行其内部的清理。

[0042]

本发明的工作原理:当进行布料的裁剪切边工作时,首先将布料放到加工台2上,并将布料的一端至于第一压板401的斜下方,然后通过控制器3启动长轴气缸400,从而使其输出端伸出,因而带动其输出端上的转板402以安装板为圆心向靠近加工台2的一端旋转,由于转板402与第一压板401固定连接,因而带动第一压板401向靠近加工台2的一端旋转,直至第一压板401将布料的一端压紧,软硅胶材质制成的防护垫404,可以防止对布料质地的压坏,起到防护作用,相较于现有技术,将点式接触压紧结构改变为板式接触压紧结构,能更好的对布料进行压紧,从而防止其在裁剪时产生晃动或脱落,有利于提升裁剪效率,当第一压板401对布料的一端压紧时,两个拉簧407延展,起到缓冲作用,保证在压紧的同时不压坏布料的质地,起到保护作用,而当裁剪结束,两个拉簧407复位,从而带动第一压板401复位,以便下次对布料的压紧当第一压板401将布料的一端压紧时,通过人工将布料抚平,然后通过控制器3启动推送气缸410,因而带动其输出端向靠近加工台2的一端伸出,从而带动第二压板411向靠近加工台2的一端伸出,对布料的另一端进行压紧,进而将布料彻底固定,以便裁剪切边,两个缓冲弹簧413起到缓冲作用,防止第二压板411下压过快而将布料质地压坏。

[0043]

当布料被彻底固定后,通过控制器3启动步进电机511,因而带动第一转杆512旋转,又因为两个第一锥齿轮10均与第一转杆512旋转,从而带动两个第一锥齿轮10旋转,又因为两个第二转杆513为转动设计,每个第二锥齿轮100均与一个第二转杆513设计,每个第一锥齿轮10均与一个第二锥齿轮100啮合连接,从而带动两个第二转杆513旋转,又因为升降板510的两端与两个第二转杆513螺纹连接,进而带动升降板510下降,从而带动切刀50下降,直至其嵌入布料内部,在切刀50嵌入布料内部后,通过控制器3启动第一滑台514,从而带动第二滑台521纵向滑动,即带动第二滑台521上的切刀50纵向滑动,对布料进行裁剪。

[0044]

在布料裁剪切边过程中,切刀50容易受到布料质地等外在因素而走偏,由于第二压板411的压紧位置位于避让槽的旁侧,因而当其对布料压紧时,可以第二压板411作为准线,只要切刀50上的激光测距传感器520与第二压板411的距离恒定,即表示切割线路未走偏,此时,通过控制器3启动激光测距传感器520,控制器3的内部预设有切刀50到第二压板411的距离标准值,当检测到激光测距传感器520检测其到与第二压板411的距离与预设值不一致时,即表示切刀50走偏,切割路线发生改变,此时,通过控制器3启动第二滑台521,从而带动安装块522上的切刀50横向滑动,激光测距传感器520实时检测切刀50与第二压板411的距离,当检测到切刀50与第二压板411的距离与预设值一致时,即表示切刀50线路恢

复正常,此时,通过控制器3断电第二滑台521,停止切刀50的滑动,相较于现有技术,能够在实际布料裁剪加工中,能够在发现裁剪切边路线走偏时,及时有效调节切刀50的裁剪位置,以保证裁剪路线恢复正常,进而保证布料断面的整齐度和完整度,保证裁剪均匀,避免浪费,不仅提升而了布料的加工质量和成品品质,更进一步提升了本装置的实用性。在切刀50对布料进行裁切的同时,第一滑台514带动连接杆515纵向滑动,从而通过清理刷60将裁剪布料时产生的碎屑和灰尘向靠近收集盒610的一端推送,弹性杆516给清理刷60提供缓冲功能,以满足不同厚度的布料的清理要求,当裁剪布料时产生的碎屑和灰尘从落料口20并经送料滑道200被推入收集盒610的内部后,若干个过滤孔由于仅供灰尘通过,因而能将碎屑和灰尘筛选并隔开,且碎屑储存至过滤篮611的内部,碎屑具有二次利用的价值,灰尘则落入收集盒610的底部,最大程度的避免二者混杂在一起,也方便了后续的处理,玻璃观察窗612用来观察储存情况,当装满时,可通过抠槽将收集盒610抽出,进行其内部的清理。

[0045]

当多余的布料被裁切下来后,通过推把210将防护罩21向远离切刀50的一端拉出,从而通过人工将裁下来的布料取走,同时防护罩21能对裁剪时产生的灰尘进行遮挡,起到防尘作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1