顶盖框、衣物处理设备及顶盖框模具的制作方法

[0001]

本发明属于家用电器技术领域,具体涉及一种顶盖框、衣物处理设备及顶盖框模具。

背景技术:

[0002]

本部分提供的仅仅是与本公开相关的背景信息,其并不必然是现有技术。

[0003]

随着技术的发展,用户对产品的外观要求越来越高,例如多数家用电器采用喷涂工艺来达到产生绚丽光泽的效果,但喷涂工艺存在污染大、成本高、合格率低、报废后不可回收等缺点,严重影响环境和生产人员的健康,不符合绿色制造的概念。

[0004]

因此,为了解决喷涂工艺存在的不足,免喷涂热塑性工程塑料应运而生。采用免喷涂注塑能够使产品达到金属外观效果,从而避免采用喷涂工艺,提高了产品的一次合格率,达到了降低生产成本的目的,避免了喷涂过程中污染物的排放。但是,对于一些结构较复杂的外观件,例如衣物处理设备的顶盖框,由于免喷涂塑料中包括金属粉颜料,在制造过程中,金属粉流动不稳定,会使顶盖框的外观面出现流痕缺陷,导致顶盖框的外观质量满足不了使用要求。

技术实现要素:

[0005]

本发明的目的是至少解决现有的顶盖框存在流痕缺陷的问题。该目的是通过以下技术方案实现的:

[0006]

本发明第一方面提出了一种顶盖框,用于衣物处理设备,所述顶盖框为一体注塑成型件,所述顶盖框包括:

[0007]

环形顶板;

[0008]

侧板,所述侧板环绕连接在所述环形顶板的外周面上,所述侧板的宽度方向沿远离所述环形顶板的方向延伸,所述侧板具有变壁厚区域,所述变壁厚区域的壁厚沿所述侧板的宽度方向变化,且所述变壁厚区域在远离所述环形顶板的一端的壁厚最小;所述侧板沿壁厚方向背离所述环形顶板的一侧表面为外观面;

[0009]

其中,所述顶盖框设有至少一个适于与顶盖框模具的浇口对应的浇口成型区,所述浇口成型区设于所述侧板沿宽度方向远离所述环形顶板的一端,和/或,所述浇口成型区设于所述环形顶板的面向所述侧板的侧面。

[0010]

根据本发明实施例的顶盖框,侧板的变壁厚区域的远离顶部的一端的壁厚最小,从而有利于减少侧板的流痕,至少在一定程度上提高产品的良率,满足用户的使用需求。

[0011]

另外,根据本发明实施例的顶盖框,还可以具有如下的技术特征:

[0012]

在本发明的一些实施例中,所述浇口成型区设于所述侧板沿宽度方向远离所述环形顶板的一端;所述侧板还具有等壁厚区域,所述等壁厚区域的壁厚沿所述侧板的宽度方向保持不变,所述浇口成型区位于所述等壁厚区域内;所述侧板的所述等壁厚区域以外的其他区域为所述变壁厚区域,所述等壁厚区域的壁厚不小于所述变壁厚区域的最大壁厚。

[0013]

在本发明的一些实施例中,所述变壁厚区域的壁厚沿远离所述环形顶板的方向逐渐减小;或,所述变壁厚区域的壁厚沿远离所述环形顶板的方向先逐渐增大、而后逐渐减小。

[0014]

在本发明的一些实施例中,所述变壁厚区域的最小壁厚的取值范围为 1.5mm~2.5mm。

[0015]

在本发明的一些实施例中,所述环形顶板的壁厚小于所述侧板的最小壁厚。

[0016]

在本发明的一些实施例中,所述顶盖框还包括多个加强筋,所述加强筋位于所述侧板的内侧,所述加强筋包括筋体和连接在所述筋体的一端的过渡部,所述过渡部与所述环形顶板连接,所述筋体的壁厚大于所述过渡部的壁厚。

[0017]

在本发明的一些实施例中,所述筋体的壁厚范围为1.9mm~2.1mm,所述过渡部的壁厚范围为0.3mm~0.5mm;所述过渡部的高度范围为 3.5mm~5mm。

[0018]

在本发明的一些实施例中,所述筋体的面向所述过渡部的一端设置为斜面。

[0019]

在本发明的一些实施例中,所述筋位结构还包括多个隔筋,所述隔筋分别与所述环形顶板、所述侧板和所述加强筋连接,所述隔筋的壁厚范围为 0.6mm-0.8mm。

[0020]

在本发明的一些实施例中,所述顶盖框为免喷涂件,所述免喷涂件包括树脂基体和分布在所述树脂基体中的金属颗粒。

[0021]

本发明第二方面提出了一种衣物处理设备,所述衣物处理设备包括根据上述实施例所述的顶盖框。

[0022]

本发明实施例的衣物处理设备具有与上述实施例中顶盖框相同的优点,在此不再赘述。

[0023]

本发明第三方面提出了一种顶盖框模具,所述顶盖框模具包括顶盖框模仁,所述顶盖框模仁具有顶盖框型腔,所述顶盖框型腔包括:

[0024]

环形顶板型腔;

[0025]

侧板型腔,所述侧板型腔环绕在所述环形顶板型腔的外周并与所述环形顶板型腔连通,所述侧板型腔的宽度方向沿远离所述环形顶板型腔的方向延伸,所述侧板型腔具有变厚度区域,所述变厚度区域的厚度沿所述侧板型腔的宽度方向变化,且所述变厚度区域在远离所述环形顶板型腔的一端的厚度最小;所述侧板型腔沿厚度方向背离所述环形顶板型腔的一侧表面用于成型侧板的外观面;

[0026]

其中,所述顶盖框模具设有至少一个浇口,所述浇口设于所述侧板型腔沿宽度方向远离所述环形顶板型腔的一端,和/或,所述浇口设于所述环形顶板型腔的面向所述侧板型腔的侧面。

[0027]

本发明实施例的顶盖框模具具有与上述实施例中顶盖框相同的优点,在此不再赘述。

[0028]

另外,根据本发明实施例的顶盖框模具,还可以具有如下的技术特征:

[0029]

在本发明的一些实施例中,所述浇口设于所述侧板型腔沿宽度方向远离所述环形顶板型腔的一端;所述侧板型腔还具有等厚度区域,所述等厚度区域的厚度沿所述侧板型腔的宽度方向保持不变,所述浇口位于所述等厚度区域内;所述侧板型腔的所述等厚度区域以外的其他区域为所述变厚度区域,所述等厚度区域的厚度不小于所述变厚度区域的最大厚度。

[0030]

在本发明的一些实施例中,所述变厚度区域的厚度沿远离所述环形顶板型腔的方向逐渐减小;或,所述变厚度区域的厚度沿远离所述环形顶板型腔的方向先逐渐增大、而后逐渐减小。

[0031]

在本发明的一些实施例中,所述变厚度区域的最小厚度的取值范围为 1.5mm~2.5mm。

[0032]

在本发明的一些实施例中,所述环形顶板型腔的厚度小于所述侧板型腔的最小厚度。

[0033]

在本发明的一些实施例中,所述顶盖框型腔还包括多个加强筋型腔,所述加强筋型腔位于所述侧板型腔的内侧,所述加强筋型腔包括筋体型腔和连通在所述筋体型腔的一端的过渡部型腔,所述过渡部型腔与所述环形顶板型腔连通,所述筋体型腔的厚度大于所述过渡部型腔的厚度。

[0034]

在本发明的一些实施例中,所述筋体型腔的厚度范围为1.9mm~2.1mm,所述过渡部型腔的厚度范围为0.3mm~0.5mm;所述过渡部型腔的高度范围为3.5mm~5mm。

[0035]

在本发明的一些实施例中,所述筋体型腔的靠近所述过渡部型腔的一端设置为斜面。

[0036]

在本发明的一些实施例中,所述顶盖框型腔还包括多个隔筋型腔,所述隔筋型腔分别与所述环形顶板型腔、所述侧板型腔和所述加强筋型腔连通,所述隔筋型腔的厚度范围为0.6mm-0.8mm。

附图说明

[0037]

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的附图标记表示相同的部件。在附图中:

[0038]

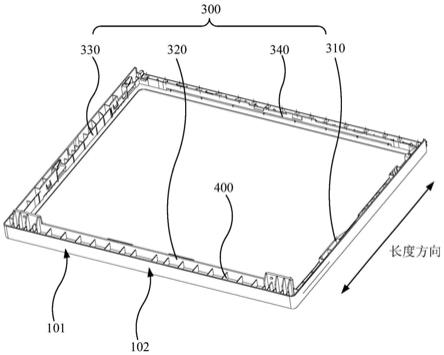

图1为本发明实施例的顶盖框的结构示意图;

[0039]

图2为图1所示顶盖框的底部的结构示意图;

[0040]

图3为图1所示顶盖框的俯视图;

[0041]

图4为图3中a-a方向的剖视图;

[0042]

图5为图3中b-b方向的剖视图;

[0043]

图6为图2所示顶盖框的俯视图;

[0044]

图7为本发明实施例的顶盖框模具的结构示意图;

[0045]

图8为图7所示的c-c方向的剖视图;

[0046]

图9为图7所示的d-d方向的剖视图;

[0047]

图10为物料在图7所示的顶盖框模具的侧板型腔内的第一种流动示意图;

[0048]

图11为物料在图7所示的顶盖框模具的侧板型腔内的第二种流动示意图;

[0049]

图12为物料在图7所示的顶盖框模具的侧板型腔内的第三种流动示意图;

[0050]

图13为物料在图7所示的顶盖框模具的侧板型腔内的第四种流动示意图。

[0051]

附图中各标记表示如下:

[0052]

1000、顶盖框;1001、浇口成型区;

[0053]

100、侧板;101、变壁厚区域;102、等壁厚区域

[0054]

110、第一侧板块;120、第二侧板块;130、第三侧板块;140、装配板块;

[0055]

200、环形顶板;

[0056]

300、加强筋;310、第一加强筋;320、第二加强筋;330、第三加强筋;340、第四加强筋;301、筋体;302、过渡部;

[0057]

400、隔筋;

[0058]

5000、顶盖框模具;

[0059]

500、顶盖框模仁;510、浇口;520、环形顶板型腔;530、侧板型腔; 531、等厚度区域;540、加强筋型腔;541、筋体型腔;542、过渡部型腔;

[0060]

600、物料。

具体实施方式

[0061]

下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解的是,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反的,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

[0062]

应理解的是,文中使用的术语仅出于描述特定示例实施方式的目的,而无意于进行限制。除非上下文另外明确地指出,否则如文中使用的单数形式“一”、“一个”以及“所述”也可以表示包括复数形式。术语“包括”、“包含”、“含有”以及“具有”是包含性的,并且因此指明所陈述的特征、步骤、操作、元件和/或部件的存在,但并不排除存在或者添加一个或多个其它特征、步骤、操作、元件、部件、和/或它们的组合。

[0063]

尽管可以在文中使用术语第一、第二、第三等来描述多个元件、部件、区域、层和/或部段,但是,这些元件、部件、区域、层和/或部段不应被这些术语所限制。这些术语可以仅用来将一个元件、部件、区域、层或部段与另一区域、层或部段区分开。除非上下文明确地指出,否则诸如“第一”、“第二”之类的术语以及其它数字术语在文中使用时并不暗示顺序或者次序。因此,以下讨论的第一元件、部件、区域、层或部段在不脱离示例实施方式的教导的情况下可以被称作第二元件、部件、区域、层或部段。

[0064]

为了便于描述,可以在文中使用空间相对关系术语来描述如图中示出的一个元件或者特征相对于另一元件或者特征的关系,这些相对关系术语例如为“内部”、“外部”、“内侧”、“外侧”、“下面”、“下方”、“上面”、“上方”等。这种空间相对关系术语意于包括除图中描绘的方位之外的在使用或者操作中装置的不同方位。例如,如果在图中的装置翻转,那么描述为“在其它元件或者特征下面”或者“在其它元件或者特征下方”的元件将随后定向为“在其它元件或者特征上面”或者“在其它元件或者特征上方”。因此,示例术语“在

……

下方”可以包括在上和在下的方位。装置可以另外定向(旋转90度或者在其它方向)并且文中使用的空间相对关系描述符相应地进行解释。

[0065]

如图1至图6所示,本发明第一方面的实施例提出了一种顶盖框1000,第二方面的实施例提出了一种衣物处理设备,可选地,衣物处理设备为洗衣机、干衣机或洗干一体机。

[0066]

一般地,衣物处理设备例如滚筒洗衣机的顶盖框1000需兼有功能和外观的双重要求,顶盖框1000的制造工艺多为注塑加喷涂工艺,喷涂后的顶盖框1000 具备绚丽金属外观效果,但喷涂工艺存在污染大、成本高、合格率低、报废后不可回收等缺点,严重影响环境和

生产人员的健康,不符合绿色制造的概念,为解决喷涂工艺存在的不足,免喷涂热塑性工程物料应运而生,采用免喷涂注塑能够给予产品金属外观效果,从而取消喷涂工艺,达到降低生产成本的目的,同时,也避免了喷涂过程中污染物的排放。

[0067]

但对于流动性差的物料来说,尤其是包含金属颗粒的免喷涂材料,在注塑过程中,免喷涂材料在流动时遇到障碍会造成金属颗粒排布不均,这样当注塑出产品时在光的照射下出现光散射,产品在视觉上形成流痕,导致产品出现流痕缺陷,当流痕出现在产品的外观面时,不但导致产品的合格率低,而且无法满足用户的使用需求。在下面的描述中,以包含金属颗粒的免喷涂材料为例进行说明,也就是说,本发明实施例提出的顶盖框1000可以为免喷涂件,免喷涂件包括树脂基体和分布于树脂基体内的金属颗粒,可选地,金属颗粒为铜、铝或银。

[0068]

本发明第三方面的实施例提出了一种顶盖框模具5000,本发明实施例提出的顶盖框1000为一体注塑成型件,可以利用上述顶盖框模具5000成型,顶盖框1000设置为一体件结构不仅可以保证结构和性能的稳定性,并且方便成型、制造简单,而且省去了多余的装配连接工序,保证顶盖框1000的可靠性,延长了使用寿命。

[0069]

下面参考附图来描述本发明实施例提出的顶盖框1000、衣物处理设备和顶盖框模具5000。

[0070]

本发明第一方面的实施例提出的顶盖框1000为一体注塑成型件,如图1 至图6所示,顶盖框1000包括环形顶板200和侧板100,侧板100环绕连接在环形顶板200的外周面上,侧板100的宽度方向沿远离环形顶板200 的方向延伸,侧板100具有变壁厚区域101,变壁厚区域101的壁厚沿侧板100的宽度方向变化,且变壁厚区域101在远离环形顶板200的一端的壁厚最小;侧板100沿壁厚方向背离环形顶板200的一侧表面为外观面;其中,顶盖框1000设有至少一个适于与顶盖框模具5000的浇口510对应的浇口成型区1001,浇口成型区1001设于侧板100沿宽度方向远离环形顶板200的一端,和/或,浇口成型区1001设于环形顶板200的面向侧板 100的侧面。

[0071]

本实施例中侧板100环绕连接在环形顶板200的外周面上,如图1和图2所示,环形顶板200包括四块首尾依次连接的顶板块,连接在环形顶板200上的侧板100可以设置为开环形,也可以设置为闭环形。

[0072]

示例性地,在一种可选的实施方式中,侧板100可以设置为开环形,如图1和图2所示,侧板100包括第一侧板块110、第二侧板块120和第三侧板块130,第一侧板块110与第三侧板块130相对设置,第二侧板块 120连接在第一侧板块110与第三侧板块130之间。

[0073]

此外,顶盖框1000还包括一块用于与衣物处理设备的主体相连接的装配板块140,第一侧板块110、第二侧板块120和第三侧板块130和装配板块140首尾依次连接,第一侧板块110、第二侧板块120和第三侧板块130和装配板块140分别与顶板连接。

[0074]

可以理解地,侧板100沿远离环形顶板200的方向延伸,即,侧板100 的宽度方向为自与环形顶板200的连接处指向远离环形顶板200的一端的方向,其中,侧板100的外周面和环形顶板200的顶面为外观面,装配板块140 的侧面、侧板100的内周面、环形顶板200的底面以及侧板100的沿宽度方向远离顶板的端面为非外观面。需要说明的是,外观面指的是当顶盖框1000应用于衣物处理设备中时外露的面;非外观面指的是当顶盖框1000应用于衣物处理设备中时不外露的面。

[0075]

本实施例提出的顶盖框1000在侧板100上设置了变壁厚区域101,并将变壁厚区域101的壁厚设置为沿侧板100的宽度方向变化,且在远离环形顶板200的一端的壁厚最小,从而利用免喷涂材料在成型时,会受到设定的厚度变化的影响,降低了顶盖框1000外观面上流痕的产生,为了便于解释流痕减少的原因,下面结合顶盖框模具5000的结构从原理上解释顶盖框1000的外观面上流痕减少的原因。

[0076]

如图7至图9所示,根据本发明实施例提出的顶盖框模具5000,该顶盖框模具5000包括顶盖框模仁500,顶盖框模仁500具有顶盖框型腔,顶盖框型腔包括环形顶板型腔520和侧板型腔530,侧板型腔530环绕在环形顶板型腔520的外周并与环形顶板型腔520连通,侧板型腔530的宽度方向沿远离环形顶板型腔520的方向延伸,侧板型腔530具有变厚度区域,变厚度区域的厚度沿侧板型腔530的宽度方向变化,且变厚度区域在远离环形顶板型腔520的一端的厚度最小;侧板型腔530沿厚度方向背离环形顶板型腔520的一侧表面用于成型侧板100的外观面;其中,顶盖框模具5000 设有至少一个浇口510,浇口510设于侧板型腔530沿宽度方向远离环形顶板型腔520的一端,和/或,浇口510设于环形顶板型腔520的面向侧板型腔530的侧面。

[0077]

如图7至图9所示,顶盖框型腔包括侧板型腔530和环形顶板型腔520,侧板型腔530沿环形顶板型腔520的周向延伸,侧板型腔530的沿宽度方向远离环形顶板型腔520的一端与环形顶板型腔520的外周在环形顶板型腔520的周向上连通。

[0078]

在一些示例中,侧板100的沿宽度方向远离环形顶板型腔520的一端设有至少一个适于与顶盖框模具5000的浇口510对应的浇口成型区1001,具体地,在采用顶盖框模具5000注塑出顶盖框1000坯件且顶盖框1000坯件从顶盖框模具5000出模后,顶盖框模具5000的浇口510处的物料会有一部分遗留在顶盖框1000坯件上并形成浇口510成型部,本实施例中所说的浇口成型区1001即为该浇口510成型部所在的区域。

[0079]

此外,可以理解地,在生产时可以对顶盖框1000坯件进行再处理以切除或部分切除该浇口510成型部,或者也可以不对该浇口510成型部处理,即保留该浇口510成型部,本实施例对此不作具体限定,可以根据生产的实际需要进行设置。

[0080]

侧板100具有变壁厚区域101,可以理解地,本实施例中侧板100的全部区域可以均设置为变壁厚区域101,也可以是部分区域设置为变壁厚区域101,具体地,变壁厚区域101的壁厚变化方向与侧板100的宽度方向同向设置,也就是说,侧板100的变壁厚区域101的壁厚在沿宽度方向上发生变化,在此基础上,变壁厚区域101在远离环形顶板200的一端的壁厚最小。

[0081]

相应地,顶盖框模具5000中侧板型腔530具有变厚度区域,可以理解地,本实施例中侧板型腔530的全部区域可以均设置为变厚度区域,也可以是部分区域设置为变厚度区域,具体地,变厚度区域的厚度变化方向与侧板型腔530 的宽度方向同向设置,也就是说,侧板型腔530的变厚度区域的厚度在沿宽度方向上发生变化,在此基础上,变厚度区域在远离环形顶板型腔520的一端的壁厚最小。

[0082]

在此基础上,顶盖框模具5000的浇口510可以设置在环形顶板型腔 520的面向侧板型腔530的侧面,由此,在注塑成型过程中,由于变厚度区域的远离环形顶部型腔一端的厚度最小,即沿着侧板型腔530的宽度方向,变厚度区域的邻近环形顶部型腔且与变厚度区域的厚度最小处直接相连通的部分(称为大厚度部)的厚度必然大于变厚度区域的远离环

形顶部型腔的一端(称为小厚度部)的厚度,这样在环形顶部型腔的周向上,物料在大厚度部处更容易流动,流速更快,物料在大厚度部处呈前凸的趋势,在大厚度部处存在明显前沿流动,有利于在一定程度上避免大厚度部处的物料与小厚度部处的物料在前沿处出现卷曲和翻转,保证物料流动的稳定性,从而减少在侧板100上与大厚度部和小厚度部对应的位置处的流痕,在一定程度上提高产品的良率,满足用户的使用需求。

[0083]

当浇口510设置在侧板型腔530沿宽度方向远离环形顶板型腔520的一端时,浇口成型区1001位于侧板100沿宽度方向远离环形顶板200的一端,在此基础上,侧板100还具有等壁厚区域102,等壁厚区域102的壁厚沿侧板100的宽度方向保持不变,浇口成型区1001位于等壁厚区域 102内,且侧板100的等壁厚区域102以外的其他区域为变壁厚区域101,等壁厚区域102的壁厚不小于(即等于或大于)变壁厚区域101的最大壁厚,并且在上述实施方式的基础上,变壁厚区域101的远离环形顶板200 的一端的厚度最小。

[0084]

可以理解地,如图1和图2所示,等壁厚区域102和变壁厚区域101沿侧板100的周向分布,具体地,以第一侧板块110为例,第一侧板块110沿自身长度方向分别设有等壁厚区域102和变壁厚区域101,示例性地,等壁厚区域 102设置在第一侧板块110的中间,第一侧板块110的其他部位为变壁厚区域 101,即变壁厚区域101位于等壁厚区域102的沿长度方向的两侧。

[0085]

相应地,在顶盖框模具5000中,顶盖框模仁500具有至少一个位于侧板型腔530的宽度方向上远离顶板型腔的一端的浇口510,侧板型腔530具有等厚度区域531,浇口510位于等厚度区域531,等厚度区域531在侧板型腔530 的整个宽度方向上延伸,侧板型腔530的去掉等厚度区域531以外的其他区域为变厚度区域,等厚度区域531的厚度大于或等于变厚度区域的最大厚度,变厚度区域的远离环形顶板型腔520的一端的厚度最小。

[0086]

进一步地,每个等壁厚区域102内设有一个浇口成型区1001,而且,沿侧板100的周向,浇口成型区1001位于等壁厚区域102的中心位置,相应地,在顶盖框模具5000中,每个等厚度区域531内设有一个浇口510,而且,沿侧板型腔530的周向,浇口510位于等厚度区域531的中心位置,便于物料快速流动。

[0087]

需要说明的是,在注塑时,较热的熔体通过浇口510进入顶盖框型腔后,流动过程中与较冷的顶盖框型腔的内壁接触,物料会在顶盖框型腔内壁快速冻结,形成一层较薄的凝固层。凝固层中金属颗粒的排布决定着免喷涂产品外观的优劣,稳定型的流动能够形成一致的金属颗粒取向,获得较好的外观。

[0088]

在本实施例中,由于浇口成型区1001位于等壁厚区域102,并且等壁厚区域102的厚度大于或等于变壁厚区域101的最大厚度,这样当物料从顶盖框模具5000的浇口510流入时,物料先流向等厚度区域531,并且充满等厚度区域 531,之后部分物料沿着侧板型腔530的周向分别从等厚度区域531的两侧朝向变厚度区域流动、部分物料朝环形顶板型腔520流动,由于变厚度区域的远离环形顶板型腔520一端的厚度最小,即沿着侧板型腔530的宽度方向,变厚度区域的邻近环形顶板型腔520且与变厚度区域的厚度最小处直接相连通的部分 (称为大厚度部)的厚度必然大于变厚度区域的远离环形顶板型腔520的一端 (称为小厚度部)的厚度,这样在环形顶板型腔520的周向上,物料流动时,物料在大厚度部处更容易流动,流速更快,物料在大厚度部处呈前凸的趋势,在大厚度部处存在明显前沿流动,物料的在前沿面各点的实际流动方向是沿着垂直于前沿表面切线向外的方向,因此前沿表面的

各点流动方向是发散的,并不会交汇,从而就不会发生卷曲和翻转,有利于在一定程度上避免大厚度部处的物料与小厚度部处的物料在前沿处出现卷曲和翻转,进一步地保证物料流动的稳定性,同时还有利于物料流向环形顶板型腔520,从而减少在顶盖框 1000处的流痕,至少在一定程度上提高顶盖框1000产品的良率,满足用户的使用需求。

[0089]

关于侧板100的变壁厚区域101在沿侧板100的宽度方向上的变化关系可存在以下几种方式:

[0090]

第一种:在远离环形顶板200的方向上,变壁厚区域101的壁厚逐渐减小。相应地,在顶盖框模具5000中,在远离环形顶板型腔520的方向上,变厚度区域的厚度逐渐减小,这样在环形顶板型腔520的周向上,物料600在沿着侧板型腔530内流动时,基于变厚度区域的厚度变化,物料600在厚度较大的位置处更容易流动,流动阻力更小,从而在物料600流动的前沿表面会呈现出如图 10中所示的斜面的方式,物料的在前沿面各点的实际流动方向是沿着垂直于前沿表面切线向外的方向,因此前沿表面的各点流动方向是发散的,并不会交汇,从而在前沿处的物料600之间相互不会出现卷曲和翻转,物料600的流动更加稳定,这样可以进一步地减小侧板100的流痕,进一步地防止流痕出现在侧板100的外观面,进一步地提高顶盖框1000的合格率,降低成本,满足用户的使用需求。

[0091]

第二种:在远离环形顶板200的方向上,变壁厚区域101的壁厚先保持不变、而后逐渐减小。相应地,在顶盖框模具5000中,在远离环形顶板型腔520 的方向上,变厚度区域的厚度先保持不变、而后逐渐减小,这样在环形顶板型腔520的周向上,物料流动时,基于变厚度区域的厚度变化,物料在厚度较大的位置处更容易流动,流动阻力更小,从而在物料流动的前沿表面会呈现出如图11中所示的,在壁厚相同的位置处为与侧板型腔530的轴向大体平行的表面,在壁厚逐渐减小的位置处会出现朝向物料流动的上游倾斜的表面,物料的在前沿面各点的实际流动方向是沿着垂直于前沿表面切线向外的方向,因此前沿表面的各点流动方向是发散的,并不会交汇,从而在前沿处的物料之间相互不会出现卷曲和翻转,物料的流动更加稳定,这样,可以进一步地减小侧板100 的流痕,进一步地防止流痕出现在侧板100的外观面,进一步地提高顶盖框1000 的合格率,降低成本,满足用户的使用需求。

[0092]

第三种,在远离环形顶板200的方向上,侧板100的壁厚先逐渐增大、然后逐渐减小。相应地,在顶盖框模具5000中,在远离环形顶板型腔520的方向上,侧板型腔530的厚度先逐渐增大、然后逐渐减小,这样在环形顶板型腔520 的周向上,物料600在流动时,基于变壁厚区域101的厚度变化,物料600在厚度较大的位置处更容易流动,流动阻力更小,从而在物料600流动的前沿表面会呈现出如图12中示出的前凸式,物料的在前沿面各点的实际流动方向是沿着垂直于前沿表面切线向外的方向,因此前沿表面的各点流动方向是发散的,并不会交汇,在前沿处的物料600之间相互不会出现卷曲和翻转,物料 600的流动更加稳定,这样,可以进一步地减小侧板100的流痕,进一步地防止流痕出现在侧板100的外观面,进一步地提高顶盖框1000的合格率,降低成本,满足用户的使用需求。

[0093]

第四种,在远离环形顶板200的方向上,变壁厚区域101的壁厚先逐渐增大、而后保持不变、然后逐渐减小。相应地,在顶盖框模具5000中,在远离环形顶板200的方向上,变厚度区域的厚度先逐渐增大、而后保持不变、然后逐渐减小,这样在环形顶板型腔520的周向上,物料在流动时,基于变壁厚区域 101的厚度变化,物料在厚度较大的位置处更容易流动,流动阻力更小,从而在物料流动的前沿表面会呈现出如图13所示的较为平缓的前凸式,

物料的在前沿面各点的实际流动方向是沿着垂直于前沿表面切线向外的方向,因此前沿表面的各点流动方向是发散的,并不会交汇,在前沿处的物料之间相互不会出现卷曲和翻转,物料的流动更加稳定,这样,可以进一步地减小侧板100 的流痕,进一步地防止流痕出现在侧板100的外观面,进一步地提高顶盖框1000 的合格率,降低成本,满足用户的使用需求。

[0094]

下面对壁厚越大、物料的流速越快进行说明。

[0095]

物料在一定条件下被注射入模具时,物料接触到型腔的冷壁面温度产生急剧下降,并产生凝固层,型腔的流通面积随凝固层厚度的增加而减小,从而凝固层厚度对流阻有重要影响。流动性s与型腔的厚度h的关系为公式一:

[0096][0097]

其中,ηrep为物料的粘度。

[0098]

根据流动性公式可知,流动性s与厚度h的立方成正比,例如厚度减小百分之五十会使流动性减小到八分之一,等同于流阻增加到八倍。由此,型腔的厚度越大,从而流阻越小,流动性越好,流速也越快。

[0099]

简而言之,根据本发明实施例的顶盖框模具5000中浇口510位于等厚度区域531,并且等厚度区域531的厚度不小于变厚度区域的最大厚度,并且由于变厚度区域的远离顶板型腔一端的厚度最小,从而有利于保证物料流动的稳定性,从而减少在侧板100外观面上的流痕,至少在一定程度上提高产品的良率,满足用户的使用需求。

[0100]

由此,根据本发明实施例的用于成型衣物处理设备的顶盖框1000的顶盖框模具5000,有利于在一定程度上保证物料流动的稳定性,从而减少在顶盖框1000的流痕,至少在一定程度上提高顶盖框1000产品的良率,满足用户的使用需求。

[0101]

在本发明的一些实施例,在侧板100的周向上,等壁厚区域102的尺寸的取值范围为10mm~50mm,示例性地,侧板100包括第一侧板块110、第二侧板块120和第三侧板块130,第一侧板块110的中间部位设置为等壁厚区域102,则该中间部位的长度范围为10mm~50mm。具体地,等壁厚区域 102的长度尺寸为11mm、12mm、13mm、14mm、15mm、16mm、17mm、18mm、 19mm、20mm、21mm、22mm、23mm、24mm、25mm、26mm、27mm、28mm、 29mm、mm、31mm、32mm、33mm、34mm、35mm、36mm、37mm、38mm、 39mm、40mm、41mm、42mm、43mm、44mm、45mm、46mm、47mm、48mm、或49mm。

[0102]

在上述实施方式的基础上,沿侧板100的周向,浇口成型区1001位于等壁厚区域102的远离环形顶板200的一端的中心处。由此,对应于顶盖框模具5000 中,在侧板型腔530的周向方向上,浇口510位于等厚度区域531的中心处,从而更加便于物料优先充满整个等厚度区域531。

[0103]

在本发明的一些实施例中,变壁厚区域101的邻近环形顶板200的一端的壁厚的取值范围为2.2mm~3.2mm。相应地,在顶盖框模具5000中,变厚度区域的邻近环形顶板型腔520的一端的厚度的取值范围为2.2mm~3.2mm。由此,有利于保证物料的流动速度,保证物料填充整个侧板型腔530,有利于保证顶盖框1000的结构强度。例如,变壁厚区域101的邻近环形顶板200的一端的壁厚为2.3mm、2.4mm、2.5mm、2.6mm、2.7mm、2.8mm、2.9mm、3.0mm 或3.1mm。

[0104]

在本发明的一些实施例中,变壁厚区域101的远离环形顶板200的一端的壁厚的取值范围为1.5mm~2.5mm。具体而言,在顶盖框模具5000中,变厚度区域的远离环形顶板型腔520的一端的厚度的取值范围为1.5mm~2.5mm。由此,有利于保证物料的流动速度,保证物料填充整个侧板型腔530,有利于保证顶盖框100070的结构强度。例如,变壁厚区域101的远离环形顶板200的一端的壁厚为1.6mm、1.7mm、1.8mm、1.9mm、2.0mm、2.1mm、2.2mm、2.3mm或 2.4mm。

[0105]

在一些具体示例中,环形顶板200为等壁厚板。由此,可简化顶盖框模具 5000的结构,在一些具体示例中,环形顶板200的壁厚的取值范围为 2mm~3.5mm。具体而言,在顶盖框模具5000中,环形顶板型腔520的厚度的取值范围为2mm~3.5mm。环形顶板200的壁厚可以小于侧板100的最小壁厚,相应地,在顶盖框模具5000中,环形顶板型腔520的厚度小于侧板型腔530 的最小厚度;由此,当物料从顶盖框模具5000的浇口510流出时,有利于物料流向环形顶板型腔520,进一步地保证物料的稳定流动,减少物料流动的阻碍,从而减小环形顶板200处的流痕。

[0106]

在本发明的一些实施例中,顶盖框1000还包括多个加强筋300,加强筋 300位于侧板100的内侧,加强筋300包括筋体301和连接在筋体301的一端的过渡部302,过渡部302与环形顶板200连接,筋体301的壁厚大于过渡部302的壁厚。

[0107]

相应地,在顶盖框模具5000中,顶盖框型腔还包括多个加强筋型腔540,加强筋型腔540位于侧板型腔530的内侧,加强筋型腔540包括筋体型腔 541和连接在筋体型腔541的一端的过渡部型腔542,过渡部型腔542与环形顶板型腔520连通,筋体型腔541的厚度大于过渡部型腔542的厚度。进一步地,筋体型腔541的厚度范围为1.9mm~2.1mm,过渡部型腔542的厚度范围为0.3mm~0.5mm;过渡部型腔542的高度范围为3.5mm~5mm。

[0108]

本实施例中多个加强筋300设置在第一侧板块110、第二侧板块120、第三侧板块130的内侧,请参阅图2和图6,加强筋300的数量为四条,四条加强筋300分别为第一加强筋310、第二加强筋320、第三加强筋330 和第四加强筋340,第一加强筋310、第二加强筋320、第三加强筋330和第四加强筋340首尾依次连接,第一加强筋310平行于第一侧板块110,第二加强筋320平行于第二侧板块120,第三加强筋330平行于第三侧板块130,第四加强筋340平行于装配板块140。

[0109]

进一步地,第一加强筋310、第二加强筋320、第三加强筋330和第四加强筋340的过渡部302分别与顶板20连接,需要说明的是,本实施例中第一加强筋310、第二加强筋320、第三加强筋330和第四加强筋340 的结构可以相同,也可以不同,具体根据顶盖框1000以及衣物处理设备的实际情况进行设置。

[0110]

请参阅图3至图5,图3为顶盖框1000的俯视图,图4为图3中a-a 方向的剖视图,图4中的放大部分示出了靠近第二侧板块120的第二加强筋320和靠近装配板块140的第四加强筋340,第二加强筋320和第四加强筋340的筋体301面向过渡部302的斜面均朝内侧倾斜,便于制作过程中塑料熔体的流动;在一种可选的实施方式中,第二加强筋320和第四加强筋340的筋体301的厚度均设置为2mm,筋体301的高度为22mm;过渡部302的厚度为0.4mm,过渡部302的高度为4mm。

[0111]

图5为图3中b-b方向的剖视图,图5中的第一加强筋310靠近第一侧板块110,第一加强筋310的过渡部302与顶板20连接,筋体301面向过渡部302的斜面均朝内侧倾斜,相应

地,在顶盖框模具5000中,筋体型腔541的靠近过渡部型腔542的一端设置为斜面。在一种可选的实施方式中,第一加强筋310的筋体301的厚度为2mm,过渡部302的厚度为0.4mm,过渡部302的高度为4mm。

[0112]

进一步地,请继续参阅图5,由于第三侧板块130与第一侧板块110 的结构相同,靠近第三侧板块130的第三加强筋330设置在第三侧板块130 与顶板20的夹角处,且第三加强筋330的过渡部302与顶板20连接,筋体301面向过渡部302的斜面均朝内侧倾斜,便于制作过程中塑料熔体的流动;在一种可选的实施方式中,第三加强筋330的筋体301的厚度为2mm,过渡部302的厚度为0.4mm,过渡部302的高度为4mm。

[0113]

请参阅图6,在本发明的一些实施例中,筋位结构还包括多个隔筋400,在上述实施方式的基础上,第一加强筋310、第二加强筋320、第三加强筋330和第四加强筋340位于第一侧板块110、第二侧板块120、第三侧板块130和装配板块140的内侧,本实施例中多个隔筋400分别连接在第一加强筋310与第一侧板块110之间、第二加强筋320与第二侧板块120 之间、第三加强筋330与第三侧板块130之间以及第四加强筋340与装配板块140之间,并分别与顶板20连接,进一步地,各隔筋400垂直于与其连接的侧板100和加强筋300。

[0114]

在本发明的一些实施例中,隔筋400的厚度范围为0.6mm-0.8mm,例如,可以设置为0.7mm,隔筋400连接在加强筋300与外观结构之间,在制作过程中,隔筋400用于辅助塑料熔体填充多个加强筋300,提高填充速度。

[0115]

相应地,如图7至图9所示,在顶盖框模具5000中,顶盖框型腔包括环形的加强筋型腔540以及隔筋型腔,隔筋型腔分别与环形顶板型腔520、侧板型腔530 和加强筋型腔540相连通,隔筋型腔的厚度范围为0.6mm-0.8mm。

[0116]

在上述实施方式的基础上,加强筋型腔540位于环形顶板型腔520的厚度方向的一侧壁面处且与环形顶板型腔520连通,加强筋型腔540在环形顶板型腔520的周向上延伸成环形,加强筋型腔540包括连通的筋体型腔541和过渡部型腔542,筋体型腔541和过渡部型腔542在环形顶板型腔520的周向上延伸成环形,过渡部型腔542连通在筋体型腔541和环形顶板型腔520之间,筋体型腔541的厚度大于过渡部型腔542的厚度。

[0117]

由于加强筋型腔540的壁面不设置浇口510,物料在顶盖框型腔内流动时,会经过环形顶板型腔520后流向加强筋型腔540,并且由于在环形顶板型腔520 内物料的流动是沿着环形顶板型腔520的周向流动的,而加强筋型腔540沿着环形顶板型腔520的周向延伸成环形,物料的流动方向与环形顶板型腔520的周向方向大体同向,物料进入到加强筋型腔540内且在未充满加强筋型腔540 的情况下,从加强筋型腔540回流到环形顶板型腔520,而环形顶板型腔520 其余位置的物料可能再次进入到加强筋型腔540而后再次回流,换言之,物料在沿着加强筋型腔540的周向流动时,存在物料多次从加强筋型腔540回流到环形顶板型腔520的情况,导致加强筋型腔540与环形顶板型腔520相连通处的凝固层被严重破坏,继而在环形顶板200与加强筋300连接处流痕严重。

[0118]

因此本申请中通过使得过渡部型腔542的厚度小于筋体型腔541的厚度,可至少在一定程度上避免在加强筋型腔540与顶板型腔的连通处形成不稳定的流动场,至少在一定程度避免筋体型腔541的物料经过过渡部型腔542回流到顶板型腔而导致的物料交汇,从而避免在环形顶板200的与加强筋300相连处产生的流痕问题。

[0119]

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1