热风拉幅定型机及其排风量控制方法与流程

1.本发明涉及定型机领域,尤其涉及一种热风拉幅定型机及其排风量控制方法。

背景技术:

2.热定型是纺织印染行业必不可少的一道生产工序,而热风拉幅定型机是应用较多的机器类型。我国印染行业虽然在规模上已经达到一定水平,但与发达国家相比,仍然存在“污染重、能耗高、产能低”的问题。热定型过程占整个印染过程能耗的一半以上,因此热定型能耗的高低对于印染行业整体的能耗有着重要的影响。在热定型的实际生产过程中,厂家一方面关注面料的热定型效果,一方面还要重视产品的产出能耗情况。从一般热风拉幅定型机的热平衡分析,织物在定型加工中消耗的有效热能占总热量的28.25%,排气损失热量占总热量的59.76%,设备及壁面散热占总热量的9.72%。因此,热风拉幅定型机节能的重点就是要控制排气热损失。

3.热风拉幅定型机在烘干织物运转过程中需连续不断地从设备烘房内排出部分热空气,以带走织物在烘干定型过程中产生的大量水蒸汽和其它挥发性气体(如某些染料,助剂或树脂的升华物等),并不断补充新鲜热空气。在此过程中如设备排放空气量太少,设备烘房内空气湿度将越来越大,最后导致无法维持设备的正常运转;并且空气排放量太多则耗能又太高,很不经济。而定型机在后半段定型织物时,由于烘箱内基本上不含水蒸气,主要是挥发出的油烟,可利用的热能就比较多;在后半段过程中,只需避免烟气过大、污染设备和逸出定型机即可。所以定型机设备在运行过程中,如何控制废气排放速率保持在最佳对节能来说是十分重要的,当然这对维持设备的正常运转也是十分重要的。目前大部分定型机的排气风扇大都按设备的额定排风速率全速运转排放废气,但实际上在大多数情况下将设备的排放废气速率降低一些,织物也能取得同样甚至更好的烘干定型效果,且又能节约大量的动能和热能。而普通的湿度检测仪在定型机高达200℃左右的条件下,制备时的温度无法达到湿度检测仪的工作需求,而进口的设备价格又比较高昂。因此,我司引入了氧含量分析仪,通过检测烘箱前半段内部氧气含量的变化来间接表征烘箱内部水蒸气的含量(即湿度),然后通过大量布种试验,找到烘箱内部允许的安全含湿量范围,而在烘箱的尾部又引入油烟探测仪,找到合适的烟气排放量,最后通过pid算法(按偏差的比例(p)、积分(i)和微分(d)进行控制的pid控制器亦称pid调节器)转换程序来调控烘箱前后排风机的排风速率,维持较为节能的运行方式。

4.因此,急需提供一种热风拉幅定型机,可有效地节约能耗价值。

技术实现要素:

5.为了解决上述问题,通过氧含量分析仪间接探测定型机前段烘箱湿度,进而通孔控制系统将提高烘箱湿度,可有效地节约能耗价值。

6.本发明提供一种热风拉幅定型机,包括依次连接的拉幅定型进布装置、烘干定型装置、拉幅定型出布装置,所述烘干定型装置具有烘箱以及设于烘箱内的加热器、连通于所

述烘箱的排风装置和进风装置,所述排风装置具有排风管道和排风风机,所述排风风机通过排风管道连通于所述烘箱的尾段;氧含量分析仪,设于所述烘箱内,所述氧含量分析仪用以获取所述烘箱内的含氧量;烟气气体含量激光检测系统,设于所述排风管道上,所述烟气气体含量激光检测系统用以检测所述烘箱内的烟气含量;控制系统,所述排风电机电连接所述控制系统,所述含氧量分析仪信号连接于所述控制系统;所述控制系统用以根据所述烘箱内的含氧量计算所述烘箱内的湿度;其中,当所述烟气含量高于设定的阈值时,所述控制系统控制所述排风风机加快转速,增加排风量;当所述烟气含量底于设定的阈值,所述控制系统控制所述排风风机降低转速,减小排风量;所述排风装置在减小排风量状态下,所述烘箱内的湿度保持在湿度预设值以下。

7.进一步地,所述湿度预设值为5%至20%中的一数值。

8.进一步地,所述氧含量分析仪包括氧化锆探头。

9.进一步地,所述的热风拉幅定型机,还包括:回风装置,所述回风装置包括:回风管道,所述回风管道连通于所述排风管道和所述烘箱;回风风机,所述回风风机设于所述回风管道上;以及油烟去除装置,所述油烟去除装置设置在所述回风管道中。

10.进一步地,所述烟气气体含量激光检测系统包括:油烟探头;采集器,其包括油烟探头专用接口,所述接口用于连接所述探头;以及显示屏,用以显示所述油烟探头采集的烟气含量。

11.进一步地,所述控制系统包括:第一接收模块,用以接收含氧量数据;数据库,用以存储氧含量数据;以及换算单元,用以将所述氧含量数据换算成湿度数据。

12.进一步地,所述控制系统包括:获取模块,用以获取烟气含量数据;数据库,用以存储所述烟气含量数据;以及判定模块,用以判断所述烟气含量是否高于设定的阈值。

13.进一步地,所述获取模块具体包括:第二接收单元,用以接收原始数据,所述原始数据包括粒子集合散射光强度;计算单元,用以根据所述原始数据得到与其成线性关系的粒子集合的总表面积,并计算出颗粒物质量浓度,所述颗粒物质量浓度为油烟浓度;以及pid控制单元,通过pid控制程序控制所述油烟浓度。

14.本发明还提供一种热风拉幅定型机的排风量控制方法,包括以下步骤:s1)提供并开启所述的热风拉幅定型机;s2)实时获取所述烘箱内的含氧量和所述烘箱内的烟气含量;s3)根据所述烘箱内的含氧量计算出所述烘箱内的湿度;s4)当所述烟气含量高于设定的阈值时,所述控制系统控制所述排风风机加快转速,增加排风量;其中,当所述烟气含量底于设定的阈值,所述控制系统控制所述排风风机降低转速,减小排风量;所述排风装置在减小排风量状态下,所述烘箱内的湿度保持在湿度预设值以下。

15.进一步地,在步骤s3)中,具体包括:步骤s301)接收含氧量数据;步骤s302)存储氧含量数据;以及步骤s303)将所述氧含量数据换算成湿度数据。

16.进一步地,在步骤s4)中,具体包括:步骤s401)获取烟气含量数据;步骤s402)用以存储所述烟气含量数据;以及步骤s403)判断所述烟气含量是否高于设定的阈值。

17.本发明的有益效果是:本发明提供一种热风拉幅定型机及其排风量控制方法,通过氧含量分析仪间接探测定型机前段烘箱湿度,进而通过控制系统控制提高烘箱湿度,可有效地节约能耗价值。在定型机后半段烘箱尾部使用烟气气体含量激光在线检测系统,通过控制烘箱内烟气浓度,自动调整排风风机的速度,进而达到节能环保的目的。

附图说明

18.下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其它有益效果显而易见。

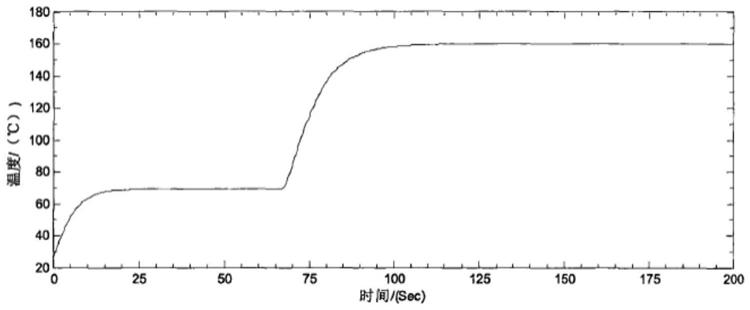

19.图1为本发明提供的潮湿织物热定型过程中织物温度随时间变化规律的示意图。

20.图2为本发明提供的热风拉幅定型机的结构示意图。

21.图3为本发明提供的控制系统的功能模块图。

22.图4为本发明提供的判断模块的功能模块图。

23.图5为本发明提供的热风拉幅定型机的排风量控制方法的流程图。

24.图6为本发明提供的热风拉幅定型机的排风量控制方法中步骤s3)的流程图。

25.图7为本发明提供的热风拉幅定型机的排风量控制方法中步骤s4)的流程图。

26.热风拉幅定型机100;拉幅定型进布装置110;烘干定型装置120;

27.拉幅定型出布装置130;氧含量分析仪125;排风管道122;

28.排风风机123;烟气气体含量激光检测系统124;控制系统200。

29.回风管道126;回风风机128;油烟去除装置127。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

32.如图1所示,潮湿织物热定型的过程中,织物的温度变化可以分为三个明显的阶段。

33.第一阶段,即预热段,这个时候织物的温度很低,织物表面的温度不能稳定的维持让表面的水分均匀的蒸发,因此织物的温度需要得到提升,图1中,织物的温度由初始的环境温度开始上升,较快的达到了平衡温度,这个时候尽管也伴随着一定量的水分蒸发,但是织物从热风中获得的能量大部分还是用于提升织物的温度,使其达到自由水蒸发的温度。

34.第二阶段,即恒温干燥段,此时典型的特征就是织物温度保持不变,同时水分蒸发速度也保持不变,这个时候热风提供的能量几乎全用于织物中水分的蒸发,这个时候蒸发的效率最高,蒸发水分量最多。

35.第三阶段,降速干燥段,到织物达到临界含水率后,织物表面的水分蒸发的速率难以维持,表面实际蒸发面积进一步的缩小,热风提供的一部分的能量转而使得织物的温度升高直至热定型温度。

36.当烘箱中空气湿度越低,织物达到热定型的时间,特别是恒速干燥时间越快,当烘

箱环境湿度越高,织物达到热定型的时间越慢,烘箱湿度在10%以下时,时间的差异不是非常明显。同时,保持其他条件不变的情况下,当烘箱湿度的增加,织物在恒速干燥段的温度将得到提升,但是由于保持低湿,在实际热定型过程中需要排出更多的空气,可能会造成能量的损失。为了达到合适的热定型加工时间和合理的含水率,应该让环境湿度维持在一个合理水平。

37.基于上述目的,如图2所示,本发明提供一种热风拉幅定型机100,包括:依次连接的拉幅定型进布装置110、烘干定型装置120、拉幅定型出布装置130、氧含量分析仪、烟气气体含量激光检测系统124、回风装置以及控制系统200(图3中)。

38.所述烘干定型装置120具有烘箱以及设于烘箱内的加热器、连通于所述烘箱的排风装置和进风装置。

39.所述排风装置具有排风管道122和排风风机123,所述排风风机123通过排风管道122连通于所述烘箱的尾段。

40.所述氧含量分析仪125设于所述烘箱内,所述氧含量分析仪125用以获取所述烘箱内的含氧量。所述氧含量分析仪125包括氧化锆探头。

41.所述烟气气体含量激光检测系统124设于所述排风管道122上,所述烟气气体含量激光检测系统124用以检测所述烘箱内的烟气含量。

42.所述排风电机电连接所述控制系统200,所述含氧量分析仪信号连接于所述控制系统200;所述控制系统200用以根据所述烘箱内的含氧量计算所述烘箱内的湿度。

43.当所述烟气含量高于设定的阈值时,所述控制系统200控制所述排风风机123加快转速,增加排风量;当所述烟气含量底于设定的阈值,所述控制系统200控制所述排风风机123降低转速,减小排风量;所述排风装置在减小排风量状态下,所述烘箱内的湿度保持在湿度预设值以下。

44.所述湿度预设值为5%至20%中的一数值。

45.所述回风装置包括:回风管道126、回风风机128以及油烟去除装置127。

46.所述回风管道126连通于所述排风管道122和所述烘箱121。所述回风风机128设于所述回风管道126上。所述油烟去除装置127设置在所述回风管道126中。

47.所述烟气气体含量激光检测系统124包括:油烟探头、采集器及显示屏。

48.所述采集器包括油烟探头专用接口,所述接口用于连接所述探头;所述显示屏用以显示所述油烟探头采集的烟气含量。

49.采集集器通过控制探头采集油烟原始数据,控制系统200读取探头采集到的原始数据,并进行综合计算,是终得到油烟浓度值,并且可在显示屏上直接查看数据。

50.如图3所示,所述控制系统200包括:第一接收模块201、数据库202、换算单元203、获取模块204以及判定模块205。

51.所述第一接收模块201用以接收含氧量数据。

52.所述数据库202用以存储氧含量数据以及所述烟气含量数据。

53.所述换算单元203用以将所述氧含量数据换算成湿度数据。

54.所述获取模块204用以获取烟气含量数据。如图4所示,所述获取模块204具体包括:第二接收单元2041、计算单元2042以及pid控制单元2043。

55.所述第二接收单元2041用以接收原始数据,所述原始数据包括粒子集合散射光强

度。

56.所述计算单元2042根据所述原始数据得到与其成线性关系的粒子集合的总表面积,并计算出颗粒物质量浓度,所述颗粒物质量浓度为油烟浓度。

57.所述pid控制单元2043通过pid控制程序控制所述油烟浓度。通过pid控制单元和回风风机128连接,适当控制烟气含量大小,多余的热量回收可用于前段加热烘干织物。当烟气浓度在线检测探头检测到尾部烘箱121高于某一安全值时,就会加快排风风机123的转速,反之低于安全值时就会适当降低风机的转速。这样自动控制下来,相比工人手动更加具有可控性,节约能耗,减少环境污染。

58.所述判定模块205用以判断所述烟气含量是否高于设定的阈值。

59.如图5所示,本发明还提供一种热风拉幅定型机的排风量控制方法,包括以下步骤s1)~步骤s4)。

60.s1)提供并开启所述的热风拉幅定型机100。

61.s2)实时获取所述烘箱121内的含氧量和所述烘箱121内的烟气含量。

62.如图6所示,在步骤s3)中,具体包括步骤s301)~步骤s303)。

63.步骤s301)接收含氧量数据。

64.步骤s302)存储氧含量数据。

65.步骤s303)将所述氧含量数据换算成湿度数据。

66.s3)根据所述烘箱121内的含氧量计算出所述烘箱121内的湿度。

67.s4)当所述烟气含量高于设定的阈值时,所述控制系统200控制所述排风风机123加快转速,增加排风量。

68.其中,当所述烟气含量底于设定的阈值,所述控制系统200控制所述排风风机123降低转速,减小排风量;所述排风装置在减小排风量状态下,所述烘箱121内的湿度保持在湿度预设值以下。

69.如图7所示,在步骤s4)中,具体包括:步骤s401)~步骤s403).

70.步骤s401)获取烟气含量数据。

71.步骤s402)用以存储所述烟气含量数据。

72.步骤s403)判断所述烟气含量是否高于设定的阈值。

73.本发明利用价格低廉的氧含量分析仪125,具体为氧化锆探头,通过检测烘箱121内氧气的比例换算得到湿度。稳定状态下,定型机前段烘箱121内存在一定量的水蒸气,它视单位时间蒸发的水分及吸入的新鲜空气量而定。蒸汽量一般用体积百分数,即v

水

/v

总

或者蒸汽分压p

水/

p

总

表示,总体积为:v

总

=v

水

+v

空气

。,其中,

74.混合气体摩尔质量m混=v水*18+v空气*29=29

‑

11*v水。

75.1摩尔混合气中,m水=18*v水,m绝干空气=29*v空气。

76.每1kg绝干空气中含有

77.每1kg混合空气中含有

78.用热风拉幅定型机100进行湿度控制的节能效果实例分析,定型织物250g/m2,门

幅1.6m,织物进定型机烘箱121前带液量60%,定型温度180℃,车速30m/min,织物出定型机落布下来一般含湿率小于3%,在这里按3%计算,车间温度为25℃,每年开工时间按6000h。

79.每小时烘干水分质量为:m

h

=30*1.6*250*(60%

‑

3%)*60=410.4kg/h。

80.根据理想气体状态方程pv=nrt可知,同温同压下,

[0081][0082]

当排气湿度为h时,排气中干热空气中所携带的热量近似为:

[0083]

式中,v水,m水,v空气、m空气分别为水蒸气和空气的体积和质量;h为排气湿度,水分子和空气的摩尔质量分别为:18g/mol和29g/mol;c为空气的定压比热容为1j/g/k;t1为工艺温度,t0为补充空气温度即环境温度。

[0084]

采用饱和热蒸汽,饱和蒸气压按0.79mpa,温度170℃时全热约为2768kj/kg折算。饱和热蒸汽按165元/t计算。

[0085]

如果烘箱121湿度从5%提高到20%,每小时的节能数量

[0086]

综上,每年节约蒸汽量为1537290000*6000=9223734mj/y。

[0087]

进而每年的饱和热蒸汽每年可节约蒸汽价值为3332*165=54.98万元。

[0088]

表1,湿度控制前后数据

[0089] 烘箱温度车速(m/min)烘箱湿度风机频率hz蒸汽阀门开度定型面料品质湿度控制前180305%50满开ok湿度控制后1803015%301/2ok

[0090]

由表中数据可看出,控制前后,风机转速频率降低了40%,蒸汽阀门减小了一半,而且定型后织物的品质未受到影响。

[0091]

我本发明在热风拉幅定型机100引入烟气气体含量激光在线检测系统。

[0092]

该检测系统原理:照射颗粒物的光的散射光强度与颗粒物几何尺寸、几何形状、表面光学特性等参数之间存在单调相关关系,对于颗粒物特性基本稳定的污染源颗粒物来说,粒子集合(颗粒物云)散射光的强度随被照射粒子集合的总表面积增加而增大,粒子集合散射光强度与其总表面积成线性关系。

[0093]

因此,通过稳定光束照射被测气体。测定粒子集合散射光的强度即可推知粒子集合的总表面积,在已知颗粒物粒径数谱的前提下,通过颗粒物密度即可计算出颗粒物质量浓度。油烟细颗物是构成物质相对稳定的球形颗粒物集合,其粒径分布、密度、表面光学特性都比较稳定,是理想的粒子集合光散射法测量对象。通过pid控制程序和后道风机连接,适当控制烟气含量大小,多余的热量回收可用于前段加热烘干织物。当烟气浓度在线检测探头检测到尾部烘箱121高于某一安全值时,就会加快排风风机123的转速,反之低于安全值时就会适当降低风机的转速。这样自动控制下来,相比工人手动更加具有可控性,节约能

耗,减少环境污染。

[0094]

根据实验证明,采用回风装置后平均每天可少排约20%的热空气。

[0095]

环境温度:25℃;定型机工作温度:180℃,补风量约:7000m3/h。按每天20小时,每年6000h计算,空气比热容c

p

=1.3kj/m3。

[0096]

则每年可节约热能量q=vc

p

(t1‑

t0)=6000*7000*0.2*1.3*(180

‑

25)=1692600000kj=1692600mj。

[0097]

每年节约饱和蒸汽价值:

[0098]

本文通过氧含量分析仪125间接探测定型机前段烘箱121湿度,进而通过控制系统将提高烘箱121湿度,可有效地节约能耗价值。在定型机后半段烘箱121尾部使用烟气气体含量激光在线检测系统,通过控制烘箱121内烟气浓度,自动调整排风风机123,进而达到节能环保的目的。

[0099]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1