一种适用于高速喷墨打印的活性染料墨水及其制备方法与流程

1.本发明涉及喷墨打印活性墨水技术领域,具体是一种适用于高速喷墨打印的活性染料墨水及其制备方法。

背景技术:

2.活性染料墨水具备直喷属性,其色彩表现力强且色牢度好,适用于天然纤维纺织品的喷墨印花。近年来,高速打印已成为印花行业的主要发展方向,在打印设备领域也衍生出了对应的工业级喷头产品,比如可实现1.5m/s至1.8m/s的高速打印的京瓷kj4b

‑

qa06喷头。高速打印工况下普通活性染料墨水更容易出现渗化现象,并将导致印花图案的精细度变差,因此需要对其配方做针对性的改良。另外适应高速喷墨打印工况的活性染料墨水都需要具备一定的快干性能,但快干墨水在待机过程中的干化速度较快,喷头待机较长时间后容易发生阻塞,影响使用性能。

技术实现要素:

3.本发明的第一目的在于提供一种具备较好打印性能及待机性能的适用于高速喷墨打印的活性染料墨水。

4.本发明的第二目的在于提供一种前述活性染料墨水的制备方法。

5.为实现上述第一目的,本发明提供一种适用于高速喷墨打印的活性染料墨水,其特殊之处在于,包括复配表面活性剂和保湿剂,复配表面活性剂0.1%水溶液的动态表面张力为33mn/m至45mn/m,静态表面张力为20mn/m至42mn/m,保湿剂为丙酮缩甘油。

6.由上述方案可见,动态表面张力和静态表面张力都符合上述要求的表面活性剂能够有效调控高速打印工况下墨滴在承印织物上的扩散状态,使墨滴在承印织物上的穿透速度大于扩散速度,从而促进墨滴向下渗透并削弱其左右渗化,这样即使打印较厚织物也不易出现堆墨现象,有助于提高打印图案的精细度,故能有效改善活性染料墨水的打印性能。但目前市面上较难找到单独一种能够同时满足上述动态表面张力和静态表面张力要求的表面活性剂,因此实际应用中需要选取不同的表面活性剂进行复配。丙酮缩甘油具有较强的吸湿性,用作保湿剂可减缓墨水中的水分挥发,降低墨水的干化速度,少量添加即可保证较长待机时间内喷头的润湿,防止喷头中墨水干结导致的斜喷、断线等打印问题,故能够改善活性染料墨水的待机性能。

7.进一步的方案是,复配表面活性剂包括第一表面活性剂和第二表面活性剂,第一表面活性剂为有机硅类表面活性剂,第二表面活性剂为炔醇类表面活性剂。

8.由上可见,上述两种不同类型的表面活性剂在功能上具备一定的互补性,因而复配表面活性剂在不同的配方体系中都能发挥较好的分散性能。

9.进一步的方案是,第一表面活性剂选自exp4123或dynol 980中的至少一种,第二表面活性剂选自surfynol 465或surfynol 485中的至少一种。

10.由上可见,日本日信化学的exp4123和美国赢创的dynol980动静态表面张力相差

较大,美国赢创的surfynol 465和surfynol 485动静态表面张力相差较小,将这两类动静态表面张力符合特定规律的表面活性剂进行复配容易得到符合前述动静态表面张力要求的复配表面活性剂。

11.进一步的方案是,按重量百分比计,包括8%至20%的活性染料、 20%至50%的水性有机溶剂、1%至3%的复配表面活性剂、3%至10%的保湿剂、0.1%至1%的ph调节剂、0.1%至1%的抗菌剂,余量为水。

12.由上可见,符合上述成分配比的墨水能够形成稳定的分散体系,其所含各类成分之间的配比合理,使得复配表面活性剂针对高速打印工况下墨滴在承印织物上扩散状态可起到理想的调控效果,并且也使保湿剂能在较长的待机时长内保证墨水对喷头的润湿。

13.具体实施时,水溶性有机溶剂可使用乙二醇、二甘醇、三甘醇、丙二醇或甘油,ph调节剂可使用三乙醇胺、二乙醇胺、氨水或氢氧化钠,杀菌剂可使用1,2

‑

苯并异噻唑

‑3‑

酮。

14.进一步的方案是,该活性染料墨水的动态表面张力为28mn/m至 37mn/m,静态表面张力为26mn/m至35mn/m。

15.由上可见,使用复配表面活性剂并按照前述配比配制活性染料墨水可将该墨水的静态表面张力和动态表面张力控制在上述范围内,保证高速打印工况下墨滴在承印织物上的穿透速度大于扩散速度,从而获得较好的打印效果。

16.进一步的方案是,该活性染料墨水的ph值为7至8,粘度为5cp 至7cp。

17.由上可见,将墨水调配成弱碱性可保证活性染料的上染率,并且较低粘度的墨水更适应高速打印工况。

18.为实现上述第二目的,本发明提供一种前述适用于高速喷墨打印的活性染料墨水的制备方法,其特殊之处在于,包括下列步骤:

19.s1:按重量百分比计称取8%至20%的活性染料备用,再称取20%至50%的水性有机溶剂、1%至3%的复配表面活性剂、3%至10%的保湿剂、0.1%至1%的ph调节剂、0.1%至1%的抗菌剂和余量水在室温条件下以600rpm至800rpm的转速搅拌混合30min至60min得到混合液。

20.s2:将称好的活性染料加入混合液中,并在室温条件下以600rpm 至800rpm的转速搅拌混合60min至90min后用0.2μm孔径滤膜过滤。

具体实施方式

21.本发明依照以下步骤制备适用于高速喷墨打印的活性染料墨水:

22.s1:按重量百分比计称取8%至20%的活性染料备用,再称取20%至50%的水性有机溶剂、1%至3%的复配表面活性剂、3%至10%的保湿剂、0.1%至1%的ph调节剂、0.1%至1%的抗菌剂和余量水加入搅拌釜并在室温条件下以600rpm至800rpm的转速搅拌混合30min至60min 得到混合液。

23.s2:将称好的活性染料加入混合液中,并在室温条件下以600rpm 至800rpm的转速搅拌混合60min至90min后用0.2μm孔径滤膜过滤。

24.其中,复配表面活性剂0.1%水溶液(0.1%水溶液指0.1g溶质溶于100g水中得到的溶液,文中其他地方提到的0.1%水溶液与此处的定义相同)的动态表面张力为33mn/m至45mn/m,静态表面张力为 20mn/m至42mn/m。复配表面活性剂包括第一表面活性剂和第二表

面活性剂,第一表面活性剂选自exp4123、dynol 980中的至少一种,第二表面活性剂选自surfynol 465或surfynol 485中的至少一种,保湿剂为丙酮缩甘油。

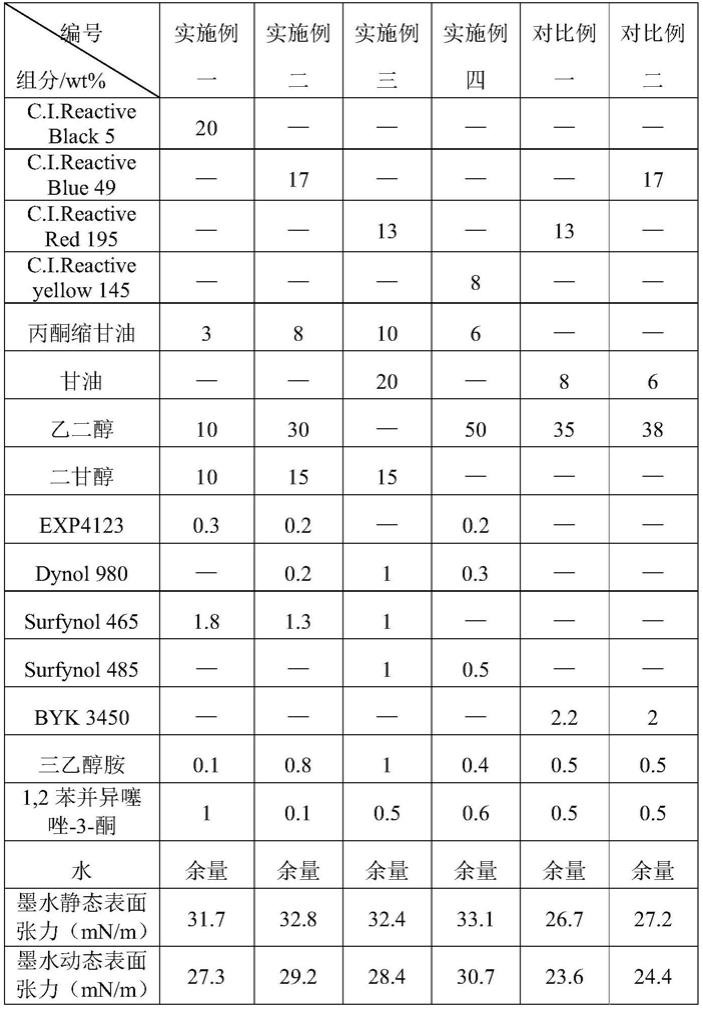

25.实施例及对比例

26.参见表1,实施例一至四使用c.i.reactive black 5、 c.i.reactive blue 49、c.i.reactive red 195和c.i.reactive yellow145作为活性染料;使用甘油、乙二醇和二甘醇作为水性有机溶剂;使用三乙醇胺作为ph调节剂;使用1,2苯并异噻唑

‑3‑

酮作为杀菌剂;使用日本日信化学的exp4123(0.1%水溶液的动态表面张力为46mn/m,静态表面张力为28.7mn/m)和/或美国赢创的dynol 980(0.1%水溶液的动态表面张力为41mn/m,静态表面张力为23mn/m)作为第一表面活性剂;使用美国赢创的surfynol 465和/或surfynol 485(两者0.1%水溶液的动态表面张力均在44mn/m左右,静态表面张力均在42mn/m 左右)作为第二表面活性剂,复配表面活性剂的动态表面张力均在 33mn/m至45mn/m范围内,静态表面张力均在20mn/m至42mn/m范围内。

27.对比例一使用的活性染料在品种和用量上均与实施例三一致,对比例二使用的活性染料在品种和用量上均与实施例二一致。两个对比例除表面活性剂使用与复配表面活性剂在动静态表面张力方面的要求明显不符的德国毕克byk 3450外,在其余成分的选择上均与实施例保持一致。

28.表1:活性染料墨水成分表及动静态表面张力情况

[0029][0030]

经检测,实施例一至四制得的活性染料墨水的ph值均在7至8范围内,粘度均在5cp至7cp范围内。

[0031]

打印流畅性测试

[0032]

取上述实施例一至四以及对比例一和二制备的活性染料墨水各 100ml,使用装备京瓷kj4b

‑

qa06喷头的工业纺织印花喷墨打印机按照单一色块、100%喷墨设置以及1.5m/s至1.8m/s的打印速度进行打印测试,测试过程中边打印边观察,打印介质为棉布。经测试,四个实施例及两个对比例制备的活性染料墨水均能保证100ml内的连续打印,且打印流畅无白线,表明本发明制备的活性染料墨水能够适应高速连续喷墨打印工况。

[0033]

发色效果测试

[0034]

取上述实施例三及对比例一制备的活性染料墨水装备京瓷 kj4b

‑

qa06喷头的工业纺织印花喷墨打印机在棉布上按照相同喷墨设置打印相同尺寸单一色块作为印样,然后

在相同条件下对印样进行气蒸处理。经测试,实施例三对应印样在气蒸前后色块边缘均清晰锐利,无渗化现象,且气蒸后色块颜色均匀;而对比例一对应印样在气蒸前后色块边缘均呈锯齿状,即存在明显的渗化现象,气蒸后色块局部存在轻微斑驳,颜色不够均匀,表明本发明制备的活性染料墨水在高速喷墨打印工况下仍具备良好的打印性能。

[0035]

待机性能测试

[0036]

取实施例一至四以及对比例一和二制备的活性染料墨水各1000ml,使用装备京瓷kj4b

‑

qa06喷头的工业纺织印花喷墨打印机按照单一色块、100%喷墨设置连续打印100m长的承印织物,完成打印后待机12h,随后打印测试条,打印及待机阶段均将环境温度控制在25℃,环境湿度控制在45%。经测试,实施例一至四对应的测试条均打印完整,对比例一和二对应的测试条均有部分缺失,表明本发明制备的活性染料墨水经过较长时间待机后仍能保持喷头润湿,故具备较好的待机性能。

[0037]

储存稳定性测试

[0038]

取实施例一至四以及对比例一和二制备的活性染料墨水,分别测试初始粘度和ph数值、60℃恒温箱老化7天后的粘度和ph值以及自然放置6个月后的粘度和ph值,测试结果见表2。从表2可以看出,四个实施例及两个对比例制备的活性染料墨水经过7天老化处理或自然放置6个月后测得的粘度及ph值相对于初始值均无明显变化,并且在ph值方面均符合7至8的理想范围,表明本发明制备的活性染料墨水具备良好的储存稳定性。

[0039]

表2:储存稳定性测试结果

[0040]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1