染整方法与流程

1.本发明涉及纺织技术领域,尤其是涉及一种染整方法。

背景技术:

2.在纺织过程中,染整是提高织物性能的一种重要手段。通过对纤维、纱线、布匹等织物进行染整处理能够有效提高织物的牢度、抗形变等综合性能。虽然染整能够有效提高织物的性能,但是染整处理主要依赖于对织物进行化学加工处理,在该过程中,需要反复的水洗以及反复的烘干等操作,因此需要耗费较多的能量。目前,高能耗已经成为制约染整发展的瓶颈之一。

技术实现要素:

3.基于此,有必要提供一种能够有效降低能量消耗的染整方法。

4.为了解决以上技术问题,本发明的技术方案为:

5.一种染整方法,包括如下步骤:

6.获取待染整织物的克重faw;

7.根据所述克重faw选择水洗轧辊的压力f,所述水洗轧辊的压力f为所述染整方法的各步骤中水洗时对所述待染整织物施压的轧辊的压力,所述克重faw与所述压力f满足如下关系:

8.当faw<5oz时,f≤30n,

9.当5oz≤faw≤7oz时,30n≤f≤40n,

10.当faw>7oz时,f≥40n;

11.对所述染整织物进行退浆处理,得到退浆织物,对所述退浆织物进行第一水洗,得到第一水洗织物;

12.对所述第一水洗织物进行丝光处理,得到丝光织物,对所述丝光织物进行第二水洗,得到第二水洗织物;

13.对所述第二水洗织物进行液氨处理,得到液氨织物,对所述液氨织物进行第三水洗,得到第三水洗织物。

14.在其中一个实施例中,所述第一水洗包括如下步骤:

15.将所述退浆织物依次经过多对第一水洗轧辊,所述第一水洗轧辊的转速为90m/min~100m/min;

16.在多对所述第一水洗轧辊中至少有一对为第一强化水洗轧辊,所述第一强化洗水轧辊位于沿所述第一水洗的送料方向上的起始位置;所述第一强化水洗轧辊的硬度与沿所述第一水洗的送料方向上的最后一对第一水洗轧辊的硬度均为85hs~95hs,其余的第一水洗轧辊的硬度为80hs~90hs。

17.在其中一个实施例中,所述第二水洗包括如下步骤:

18.将所述丝光织物依次经过多对第二水洗轧辊,所述第二水洗轧辊的转速为80m/

min~100m/min;

19.在多对所述第二水洗轧辊中至少有一对为第二强化水洗轧辊,所述第二强化洗水轧辊位于沿所述第二水洗的送料方向上的起始位置;所述第二强化水洗轧辊的硬度与沿所述第二水洗的送料方向上的最后一对第二水洗轧辊的硬度均为85hs~95hs,其余的第二水洗轧辊的硬度为80hs~90hs。

20.在其中一个实施例中,所述第三水洗包括如下步骤:

21.将所述液氨织物依次经过多对第三水洗轧辊,所述第三水洗轧辊的转速为70m/min~80m/min;

22.在所述第三水洗轧辊中,沿所述第三水洗的送料方向上的最后一对第三水洗轧辊的硬度为85hs~95hs,其余的第三水洗轧辊的硬度为80hs~90hs。

23.在其中一个实施例中,所述染整方法还包括如下步骤:

24.对所述第三水洗织物进行第四水洗,得到第四水洗织物。

25.在其中一个实施例中,所述第四水洗包括如下步骤:

26.将所述丝光织物依次经过多对第四水洗轧辊,所述第四水洗轧辊的转速为80m/min~100m/min;

27.在多对所述第四水洗轧辊中至少有一对为第四强化水洗轧辊,所述第四强化洗水轧辊位于沿所述第四水洗的送料方向上的起始位置;所述第四强化水洗轧辊的硬度与沿所述第四水洗的送料方向上的最后一对第四水洗轧辊的硬度均为85hs~95hs,其余的第四水洗轧辊的硬度为80hs~90hs。

28.在其中一个实施例中,所述第一水洗轧辊的转速为90m/min,所述第一强化水洗轧辊的硬度与沿所述第一水洗的送料方向上的最后一对第一水洗轧辊的硬度均为90hs,其余的第一水洗轧辊的硬度为85hs;

29.所述第二水洗轧辊的转速为80m/min,所述第二强化水洗轧辊的硬度与沿所述第二水洗的送料方向上的最后一对第二水洗轧辊的硬度均为90hs,其余的第二水洗轧辊的硬度为85hs;

30.所述第三水洗轧辊的转速为70m/min,沿所述第三水洗的送料方向上的最后一对第三水洗轧辊的硬度为90hs,其余的第三水洗轧辊的硬度为85hs;

31.所述第四水洗轧辊的转速为80m/min;所述第四强化水洗轧辊的硬度与沿所述第四水洗的送料方向上的最后一对第四水洗轧辊的硬度均为90hs,其余的第四水洗轧辊的硬度为85hs。

32.在其中一个实施例中,所述第一水洗轧辊的转速为100m/min,所述第一强化水洗轧辊的硬度与沿所述第一水洗的送料方向上的最后一对第一水洗轧辊的硬度均为90hs,其余的第一水洗轧辊的硬度为85hs;

33.所述第二水洗轧辊的转速为100m/min,所述第二强化水洗轧辊的硬度与沿所述第二水洗的送料方向上的最后一对第二水洗轧辊的硬度均为90hs,其余的第二水洗轧辊的硬度为85hs;

34.所述第三水洗轧辊的转速为80m/min,沿所述第三水洗的送料方向上的最后一对第三水洗轧辊的硬度为90hs,其余的第三水洗轧辊的硬度为85hs;

35.所述第四水洗轧辊的转速为100m/min;所述第四强化水洗轧辊的硬度与沿所述第

四水洗的送料方向上的最后一对第四水洗轧辊的硬度均为90hs,其余的第四水洗轧辊的硬度为85hs。

36.在其中一个实施例中,所述染整方法还包括如下步骤:

37.对所述第四水洗织物进行定型处理;所述定型处理的送料速度为40m/min~80m/min。

38.在其中一个实施例中,所述染整方法还包括如下步骤:

39.在所述退浆处理之前,对所述待染整织物进行烧毛处理;所述烧毛处理的送料速度为70m/min~110m/min。

40.本发明中的染整方法包括如下步骤:获取待染整织物的克重faw;根据克重faw选择水洗轧辊的压力f,水洗轧辊的压力f为染整方法的各步骤中水洗时对待染整织物施压的轧辊的压力,克重faw与压力f满足如下关系:当faw<5oz时,f≤30n,当5oz≤faw≤7oz时,30n≤f≤40n,当faw>7oz时,f≥40n。对染整织物进行退浆处理,得到退浆织物,对退浆织物进行第一水洗,得到第一水洗织物;对第一水洗织物进行丝光处理,得到丝光织物,对丝光织物进行第二水洗,得到第二水洗织物;对第二水洗织物进行液氨处理,得到液氨织物,对液氨织物进行第三水洗,得到第三水洗织物。发明人在对织物的染整过程中发现,水洗轧辊的压力与待染整织物的克重与染整的能耗之间存在的一定的关联,通过根据待染整织物的克重选择相适配的水洗轧辊压力,当faw<5oz时,f≤30n,当5oz≤faw≤7oz时,30n≤f≤40n,当faw>7oz时,f≥40n,如此可以在保持良好的染整效果的情况下,有效降低染整过程的能量消耗,促进织物染整的发展。

41.进一步地,本发明中对染整过程中的第一水洗、第二水洗、第三水洗以及第四水洗的水洗轧辊的硬度以及转速进行了设计,配合相适配的水洗轧辊的压力,能够在保持良好的染整效果以及降低染整过程能量消耗的情况下,有效缩短染整的生产用时,提高染整的生产效率。

附图说明

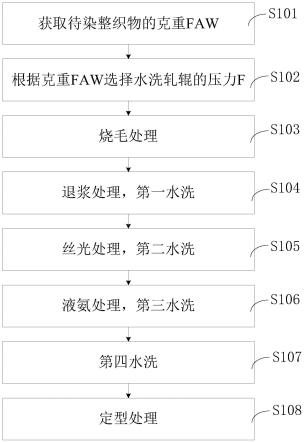

42.图1为本发明一实施例中染整方法的流程示意图。

具体实施方式

43.为了便于理解本发明,下面将参照相关实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

44.在本发明的描述中,应当理解的是,本发明中采用术语在本发明的描述中,应当理解的是,本发明中采用术语“中心”、“上”、“下”、“底”、“内”、“外”等指示的方位或位置关系仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

45.应当理解的是,本发明中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。当两个元件为一体成型的结构时,同样可以认为该两个元件是“连接”关系。

46.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

47.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

48.本发明一实施例提供了一种染整方法,该染整方法包括如下步骤:获取待染整织物的克重faw;根据克重faw选择水洗轧辊的压力f,水洗轧辊的压力f为染整方法的各步骤中水洗时对待染整织物施压的轧辊的压力,克重faw与压力f满足如下关系:当faw<5oz时,f≤30n,当5oz≤faw≤7oz时,30n≤f≤40n,当faw>7oz时,f≥40n。对染整织物进行退浆处理,得到退浆织物,对退浆织物进行第一水洗,得到第一水洗织物;对第一水洗织物进行丝光处理,得到丝光织物,对丝光织物进行第二水洗,得到第二水洗织物;对第二水洗织物进行液氨处理,得到液氨织物,对液氨织物进行第三水洗,得到第三水洗织物。发明人在对织物的染整过程中发现,水洗轧辊的压力与待染整织物的克重与染整的能耗之间存在的一定的关联,通过根据待染整织物的克重选择相适配的水洗轧辊压力,当faw<5oz时,f≤30n,当5oz≤faw≤7oz时,30n≤f≤40n,当faw>7oz时,f≥40n,如此可以在保持良好的染整效果的情况下,有效降低染整过程的能量消耗,促进织物染整的发展。

49.进一步地,本发明中对染整过程中的第一水洗、第二水洗、第三水洗以及第四水洗的水洗轧辊的硬度以及转速进行了设计,配合相适配的水洗轧辊的压力,能够在保持良好的染整效果以及降低染整过程能量消耗的情况下,有效缩短染整的加工时间,提高染整的生产效率。

50.可以理解的是,本发明中所称的织物为纺织过程中产生的纤维、纱线以及布匹等纺织产品。具体地,待染整织物为天然纤维和/或合成纤维纺织而成的织物。比如,待染整织物为天然纤维纺织而成的织物,或者待染整织物为合成纤维纺织而成的织物,或者待染整织物为天然纤维和合成纤维纺织混纺而成的织物。更具体地,天然纤维为棉纤维、麻纤维、毛纤维等。合成纤维为涤纶纤维、尼龙纤维、氨纶纤维等。优选地,待染整织物为棉纤维纺织而成的织物。比如,待染整织物为棉纱、棉布等。更具体地,待染整织物为梭织织物。

51.进一步地,根据待染整织物的克重faw选择水洗轧辊的压力f时,作为几个具体的示例,当待染整织物的克重faw为4.5oz时,水洗轧辊的压力f为30n;当待染整织物的克重faw为6oz时,水洗轧辊的压力f为35n;当待染整织物的克重faw为7oz时,水洗轧辊的压力f为40n。考虑到待染整织物的克重不会趋于无穷小,当待染整织物的克重faw<5oz时,水洗轧辊的压力f为15n~30n。在实际生产情况下,待染整织物的克重通常不低于1.5oz,此时,1.5oz≤faw<5oz,选择水洗轧辊的压力15n≤f≤30n。另外,考虑到待染整织物的克重不会趋于无穷大,当待染整织物的克重faw>7oz时,水洗轧辊的压力f为40n~50n。在实际生产情况下,当待染整织物的克重faw>7oz时,选择水洗轧辊的压力40n≤f≤50n,优选为40n,当待染整织物的克重faw>7oz时,选择水洗轧辊的压力f为40n,能够取得较好的节能效果。

52.在一个具体的示例中,第一水洗包括如下步骤:将退浆织物依次经过多对第一水洗轧辊,第一水洗轧辊的转速为90m/min~100m/min;在多对第一水洗轧辊中至少有一对为

第一强化水洗轧辊,第一强化洗水轧辊位于沿第一水洗的送料方向上的起始位置;第一强化水洗轧辊的硬度与沿第一水洗的送料方向上的最后一对第一水洗轧辊的硬度均为85hs~95hs,其余的第一水洗轧辊的硬度为80hs~90hs。

53.作为第一水洗轧辊的转速的几个具体例子,第一水洗轧辊的转速可以是但不限定为90m/min、91m/min、92m/min、93m/min、94m/min、95m/min、96m/min、97m/min、98m/min、99m/min或100m/min。作为第一强化水洗轧辊的硬度与沿第一水洗的送料方向上的最后一对第一水洗轧辊的硬度的几个具体例子,第一强化水洗轧辊的硬度与沿第一水洗的送料方向上的最后一对第一水洗轧辊的硬度均可以是但不限定为85hs、86hs、87hs、88hs、89hs、90hs、91hs、92hs、93hs、94hs或95hs。优选地,第一强化水洗轧辊的硬度与沿第一水洗的送料方向上的最后一对第一水洗轧辊的硬度相等。作为其余的第一水洗轧辊的硬度的几个具体例子,其余的第一水洗轧辊的硬度可以是但不限定为80hs、81hs、82hs、83hs、84hs、85hs、86hs、87hs、88hs、89hs或90hs。进一步优选地,第一强化水洗轧辊的硬度与沿第一水洗的送料方向上的最后一对第一水洗轧辊的硬度均大于其余的第一水洗轧辊的硬度。可以理解的是,第一水洗轧辊的转速、第一强化水洗轧辊的硬度与沿第一水洗的送料方向上的最后一对第一水洗轧辊的硬度、其余的第一水洗轧辊的硬度可以在以上对应列出的各参数中进行任意选择和组合。

54.可以理解的是,强化水洗轧辊是为了区别普通水洗轧辊,当水洗时,通过强化水洗和普通水洗相结合的方式能够有效提高水洗效果。与普通水洗相比,强化水洗在水洗量、水压等方面大于普通水洗,以取得更好的水洗效果。强化水洗轧辊为强化水洗工段的洗水轧辊,其余的水洗轧辊为普通水洗工段的洗水轧辊。比如,在水洗时,包括强力水洗和普通水洗工段,强化水洗轧辊为强力水洗工段的洗水轧辊,其余的水洗轧辊为普通水洗工段的洗水轧辊。

55.具体地,第一强化水洗轧辊为强化水洗工段的洗水轧辊,其余的第一水洗轧辊为普通水洗工段的洗水轧辊。比如,在第一水洗时,包括强力水洗和普通水洗工段,第一强化水洗轧辊为强力水洗工段的洗水轧辊,其余的第一水洗轧辊为普通水洗工段的洗水轧辊。

56.更具体地,第一水洗轧辊的数量为4对,4对第一水洗轧辊中有2对为第一强化水洗轧辊。2对第一强化水洗轧辊相邻设置且位于沿第一水洗的送料方向上的起始位置。

57.进一步地,第二水洗包括如下步骤:将丝光织物依次经过多对第二水洗轧辊,第二水洗轧辊的转速为80m/min~100m/min;在多对第二水洗轧辊中至少有一对为第二强化水洗轧辊,第二强化洗水轧辊位于沿第二水洗的送料方向上的起始位置;第二强化水洗轧辊的硬度与沿第二水洗的送料方向上的最后一对第二水洗轧辊的硬度均为85hs~95hs,其余的第二水洗轧辊的硬度为80hs~90hs。

58.作为第二水洗轧辊的转速的几个具体例子,第二水洗轧辊的转速可以是但不限定为80m/min、81m/min、82m/min、83m/min、84m/min、85m/min、86m/min、87m/min、88m/min、89m/min、90m/min、91m/min、92m/min、93m/min、94m/min、95m/min、96m/min、97m/min、98m/min、99m/min或100m/min。作为第二强化水洗轧辊的硬度与沿第二水洗的送料方向上的最后一对第二水洗轧辊的硬度的几个具体例子,第二强化水洗轧辊的硬度与沿第二水洗的送料方向上的最后一对第二水洗轧辊的硬度均可以是但不限定为85hs、86hs、87hs、88hs、89hs、90hs、91hs、92hs、93hs、94hs或95hs。优选地,第二强化水洗轧辊的硬度与沿第二水洗

的送料方向上的最后一对第二水洗轧辊的硬度相等。作为其余的第二水洗轧辊的硬度的几个具体例子,其余的第二水洗轧辊的硬度可以是但不限定为80hs、81hs、82hs、83hs、84hs、85hs、86hs、87hs、88hs、89hs或90hs。优选地,第二强化水洗轧辊的硬度与沿第二水洗的送料方向上的最后一对第二水洗轧辊的硬度均大于其余的第二水洗轧辊的硬度。可以理解的是,第二水洗轧辊的转速、第二强化水洗轧辊的硬度与沿第二水洗的送料方向上的最后一对第二水洗轧辊的硬度、其余的第二水洗轧辊的硬度可以在以上对应列出的各参数中进行任意选择和组合。

59.可以理解的是,第二强化水洗轧辊为强化水洗工段的洗水轧辊,其余的第二水洗轧辊为普通水洗工段的洗水轧辊。比如,在第二水洗时,包括强力水洗和普通水洗工段,第二强化水洗轧辊为强力水洗工段的洗水轧辊,其余的第二水洗轧辊为普通水洗工段的洗水轧辊。

60.具体地,第二水洗轧辊的数量为7对,7对第二水洗轧辊中有4对为第二强化水洗轧辊。4对第二强化水洗轧辊依次相邻设置且位于沿第二水洗的送料方向上的起始位置。

61.更进一步地,第三水洗包括如下步骤:将液氨织物依次经过多对第三水洗轧辊,第三水洗轧辊的转速为70m/min~80m/min;在第三水洗轧辊中,沿第三水洗的送料方向上的最后一对第三水洗轧辊的硬度为85hs~95hs,其余的第三水洗轧辊的硬度为80hs~90hs。

62.作为第三水洗轧辊的转速的几个具体例子,第三水洗轧辊的转速可以是但不限定为70m/min、71m/min、72m/min、73m/min、74m/min、75m/min、76m/min、77m/min、78m/min、79m/min或80m/min。作为沿第三水洗的送料方向上的最后一对第三水洗轧辊的硬度的几个具体例子,第三水洗的送料方向上的最后一对第三水洗轧辊的硬度可以是但不限定为85hs、86hs、87hs、88hs、89hs、90hs、91hs、92hs、93hs、94hs或95hs。作为其余的第三水洗轧辊的硬度的几个具体例子,其余的第三水洗轧辊的硬度可以是但不限定为80hs、81hs、82hs、83hs、84hs、85hs、86hs、87hs、88hs、89hs或90hs。可以理解的是,第三水洗轧辊的转速、沿第三水洗的送料方向上的最后一对第三水洗轧辊的硬度、其余的第三水洗轧辊的硬度可以在以上对应列出的各参数中进行任意选择和组合。

63.具体地,第三水洗轧辊的数量为3对。沿第三水洗的送料方向上的最后一对第三水洗轧辊的硬度为85hs~95hs,其余的两对第三水洗轧辊的硬度为80hs~90hs。更具体地,3对第三水洗轧辊均为普通水洗工段的洗水轧辊。

64.更进一步地,染整方法还包括如下步骤:

65.对第三水洗织物进行第四水洗,得到第四水洗织物。具体地,第四水洗包括如下步骤:将丝光织物依次经过多对第四水洗轧辊,第四水洗轧辊的转速为80m/min~100m/min;在多对第四水洗轧辊中至少有一对为第四强化水洗轧辊,第四强化洗水轧辊位于沿第四水洗的送料方向上的起始位置;第四强化水洗轧辊的硬度与沿第四水洗的送料方向上的最后一对第四水洗轧辊的硬度均为85hs~95hs,其余的第四水洗轧辊的硬度为80hs~90hs。

66.作为第四水洗轧辊的转速的几个具体例子,第四水洗轧辊的转速可以是但不限定为80m/min、81m/min、82m/min、83m/min、84m/min、85m/min、86m/min、87m/min、88m/min、89m/min、90m/min、91m/min、92m/min、93m/min、94m/min、95m/min、96m/min、97m/min、98m/min、99m/min或100m/min。作为第四强化水洗轧辊的硬度与沿第四水洗的送料方向上的最后一对第四水洗轧辊的硬度的几个具体例子,第四强化水洗轧辊的硬度与沿第四水洗的送

料方向上的最后一对第四水洗轧辊的硬度均可以是但不限定为85hs、86hs、87hs、88hs、89hs、90hs、91hs、92hs、93hs、94hs或95hs。优选地,第四强化水洗轧辊的硬度与沿第四水洗的送料方向上的最后一对第四水洗轧辊的硬度相等。作为其余的第四水洗轧辊的硬度的几个具体例子,其余的第四水洗轧辊的硬度可以是但不限定为80hs、81hs、82hs、83hs、84hs、85hs、86hs、87hs、88hs、89hs或90hs。进一步优选地,第四强化水洗轧辊的硬度与沿第四水洗的送料方向上的最后一对第四水洗轧辊的硬度均大于其余的第四水洗轧辊的硬度。可以理解的是,第四水洗轧辊的转速、第四强化水洗轧辊的硬度与沿第四水洗的送料方向上的最后一对第四水洗轧辊的硬度、其余的第四水洗轧辊的硬度可以在以上对应列出的各参数中进行任意选择和组合。

67.可以理解的是,第四强化水洗轧辊为强化水洗工段的洗水轧辊,其余的第四水洗轧辊为普通水洗工段的洗水轧辊。比如,在第四水洗时,包括强力水洗和普通水洗工段,第四强化水洗轧辊为强力水洗工段的洗水轧辊,其余的第四水洗轧辊为普通水洗工段的洗水轧辊。

68.具体地,第四水洗轧辊的数量为6对,6对第四水洗轧辊中有3对为第四强化水洗轧辊。4对第四强化水洗轧辊依次相邻设置且位于沿第四水洗的送料方向上的起始位置。

69.可以理解的是,根据待染整织物的克重faw选择出水洗轧辊的压力f之后,多对第一水洗轧辊、多对第二水洗轧辊、多对第三水洗轧辊以及多对第四水洗轧辊的压力均为该压力f。

70.在一个具体的示例中,第一水洗轧辊的转速为90m/min,第一强化水洗轧辊的硬度与沿第一水洗的送料方向上的最后一对第一水洗轧辊的硬度均为90hs,其余的第一水洗轧辊的硬度为85hs;第二水洗轧辊的转速为80m/min,第二强化水洗轧辊的硬度与沿第二水洗的送料方向上的最后一对第二水洗轧辊的硬度均为90hs,其余的第二水洗轧辊的硬度为85hs;第三水洗轧辊的转速为70m/min,沿第三水洗的送料方向上的最后一对第三水洗轧辊的硬度为90hs,其余的第三水洗轧辊的硬度为85hs;第四水洗轧辊的转速为80m/min;第四强化水洗轧辊的硬度与沿第四水洗的送料方向上的最后一对第四水洗轧辊的硬度均为90hs,其余的第四水洗轧辊的硬度为85hs。

71.进一步地,本示例中待染整织物为棉纤维纺织而成的织物,优选为棉梭织布,且该待染整织物的克重faw为4.5oz,水洗轧辊的压力f为30n。

72.在另一个具体的示例中,第一水洗轧辊的转速为100m/min,第一强化水洗轧辊的硬度与沿第一水洗的送料方向上的最后一对第一水洗轧辊的硬度均为90hs,其余的第一水洗轧辊的硬度为85hs;第二水洗轧辊的转速为100m/min,第二强化水洗轧辊的硬度与沿第二水洗的送料方向上的最后一对第二水洗轧辊的硬度均为90hs,其余的第二水洗轧辊的硬度为85hs;第三水洗轧辊的转速为80m/min,沿第三水洗的送料方向上的最后一对第三水洗轧辊的硬度为90hs,其余的第三水洗轧辊的硬度为85hs;第四水洗轧辊的转速为100m/min;第四强化水洗轧辊的硬度与沿第四水洗的送料方向上的最后一对第四水洗轧辊的硬度均为90hs,其余的第四水洗轧辊的硬度为85hs。

73.进一步地,本示例中待染整织物为棉纤维纺织而成的织物,优选为棉梭织布,且该待染整织物的克重faw为6oz,水洗轧辊的压力f为35n。

74.采用与待染整织物相匹配的水洗轧辊压力,并设置相应水洗的水洗轧辊的硬度,

以及控制水洗轧辊的转速,能够有效降低染整过程的能量消耗,能量消耗可以降低11%~20%;同时还能够节省生产用时,提高生产效率,生产用时可以节省15%~27%。

75.可以理解的是,染整方法还包括如下步骤:对第四水洗织物进行定型处理;定型处理的送料速度为40m/min~80m/min。通过定型处理,进一步改善织物的抗形变性能,提高织物的综合性能。定型处理的送料速度可以是但不限定为45m/min、50m/min、55m/min、56m/min、57m/min、58m/min、59m/min、60m/min、61m/min、62m/min、63m/min、64m/min、65m/min、70m/min、75m/min或80m/min。

76.进一步地,染整方法还包括如下步骤:在退浆处理之前,对待染整织物进行烧毛处理;烧毛处理的送料速度为70m/min~110m/min。通过烧毛处理提高待染整织物表面的平整性,进而提高染整效果。可以理解的是,烧毛处理的送料速度可以是但不限定为70m/min、71m/min、72m/min、73m/min、74m/min、75m/min、76m/min、77m/min、78m/min、79m/min、80m/min、85m/min、90m/min、95m/min、100m/min、105m/min或110m/min。

77.请参阅图1,本发明另一实施例提供了一种染整方法,该染整方法包括如下步骤:

78.s101:获取待染整织物的克重faw。

79.s102:根据克重faw选择水洗轧辊的压力f。当faw<5oz时,f≤30n,当5oz≤faw≤7oz时,30n≤f≤40n,当faw>7oz时,f≥40n。

80.s103:烧毛处理。对待染整织物进行烧毛处理。

81.s104:退浆处理,第一水洗。对烧毛处理后的织物进行退浆处理,得到退浆织物;然后对退浆织物进行第一水洗,得到第一水洗织物。

82.s105:丝光处理,第二水洗。对第一水洗织物进行丝光处理,得到丝光织物;然后对丝光织物进行第二水洗,得到第二水洗织物。

83.s106:液氨处理,第三水洗。对第二水洗织物进行液氨处理,得到液氨织物;然后对液氨织物进行第三水洗,得到第三水洗织物。

84.s107:第四水洗。对第三水洗织物进行第四水洗,得到第四水洗织物。

85.s108:定型处理。对第四水洗织物进行定型处理。

86.以下为具体实施例。

87.实施例1

88.本实施例中待染整织物为棉梭织布,克重为4.5oz,长度为1000码。由此选择的水洗轧辊的压力为30n。多对第一水洗轧辊、多对第二水洗轧辊、多对第三水洗轧辊以及多对第四水洗轧辊的压力均为30n。

89.染整方法为:

90.s01:烧毛处理。烧毛处理的送料速度为80m/min。

91.s02:退浆处理,第一水洗。对烧毛处理后的织物进行退浆处理,得到退浆织物;然后对退浆织物进行第一水洗,得到第一水洗织物。第一水洗轧辊的转速为90m/min。第一水洗轧辊的数量为4对,4对第一水洗轧辊中有2对为第一强化水洗轧辊。2对第一强化水洗轧辊相邻设置且位于沿第一水洗的送料方向上的起始位置。即,沿第一水洗的送料方向上,依次排布2对硬度为90hs的第一强化水洗轧辊、1对硬度为85hs的普通水洗轧辊以及1对硬度为90hs的普通水洗轧辊。

92.s03:丝光处理,第二水洗。对第一水洗织物进行丝光处理,得到丝光织物;然后对

丝光织物进行第二水洗,得到第二水洗织物。第二水洗轧辊的转速为80m/min。第二水洗轧辊的数量为7对,7对第二水洗轧辊中有4对为第二强化水洗轧辊。4对第二强化水洗轧辊依次相邻设置且位于沿第二水洗的送料方向上的起始位置。即,沿第二水洗的送料方向上,依次排布4对硬度为90hs的第二强化水洗辊、1对硬度为85hs的普通水洗轧辊以及1对硬度为90hs的普通水洗轧辊。

93.s04:液氨处理,第三水洗。对第二水洗织物进行液氨处理,得到液氨织物;然后对液氨织物进行第三水洗,得到第三水洗织物。第三水洗轧辊的转速为70m/min。第三水洗轧辊的数量为3对。即,在沿第三水洗的送料方向上,依次排布2对硬度为85hs的普通水洗轧辊以及1对硬度为90hs的普通水洗轧辊。

94.s05:第四水洗。对第三水洗织物进行第四水洗,得到第四水洗织物。第四水洗轧辊的转速为80m/min。第四水洗轧辊的数量为6对,6对第四水洗轧辊中有3对为第四强化水洗轧辊。3对第四强化水洗轧辊依次相邻设置且位于沿第四水洗的送料方向上的起始位置。即,在沿第四水洗的送料方向上,依次排布3对硬度为90hs的第四强化水洗轧辊、2对硬度为85hs的普通水洗轧辊以及1对硬度为90hs的普通水洗轧辊。

95.s06:定型处理。对第四水洗织物进行定型处理。定型处理的送料速度为60m/min。

96.实施例2~实施例5

97.与实施例1相比,实施例2~实施例5的不同之处在于,待染整织物克重、水洗轧辊的压力、水洗轧辊的转速等有所不同。实施例1~实施例5中的染整过程中待染整织物参数以及染整工艺参数如表1所示。

98.表1

99.[0100][0101]

对比例1~对比例7

[0102]

与实施例1相比,对比例1~对比例7的不同之处在于,待染整织物克重、水洗轧辊的压力、水洗轧辊的转速、水洗胶辊的硬度等有所不同。对比例1~对比例7中的染整过程中待染整织物参数以及染整工艺参数如表2所示。

[0103]

表2

[0104]

[0105][0106]

测试例

[0107]

对实施例1~实施例5以及对比例1~对比例7中的染整过程的生产用时、烘干的蒸气消耗以及染整之后织物的面料评级进行统计和测试,结果如表3所示。

[0108]

表3

[0109][0110][0111]

其中,百码分和百平方码分与级别的对应关系如表4所示。其中级别a表示最优标准,级别c表示最差标准。

[0112]

表4

[0113]

百码分百平方码分级别

0-46不超过28a47-67大于28且不超过40b大于67大于40c

[0114]

由表3中的结果可知,实施例1~5的织物均能达到级别a。与对比例1相比,实施例1中生产用时节省15.79%、蒸气消耗节约14.71%。与对比例1相比,实施例2中生产用时节省15.79%、蒸气消耗节约19.12%。与对比例1相比,实施例3中生产用时节省26.32%、蒸气消耗节约23.53%。与对比例1相比,实施例4中生产用时节省26.32%、蒸气消耗节约32.36%。与对比例1相比,实施例5中生产用时节省26.32%、蒸气消耗节约10.29%。与对比例2相比,实施例1中生产用时节省15.79%、蒸气消耗节约19.44%。与对比例2相比,实施例2中生产用时节省15.79%、蒸气消耗节约23.61%。与对比例2相比,实施例3中生产用时节省26.32%、蒸气消耗节约27.78%。与对比例2相比,实施例4中生产用时节省26.32%、蒸气消耗节约36.11%。与对比例2相比,实施例5中生产用时节省26.32%、蒸气消耗节约15.28%。

[0115]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0116]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1