一种剪线装置及织袜机的制作方法

[0001]

本实用新型涉及针织技术领域,特别涉及一种剪线装置及织袜机。

背景技术:

[0002]

织袜机在编织袜子在编织过程中,如提花时,会产生很多余线,这些余线需要及时剪断及吸走,否则会影响袜子的编织。在这些针织圆机上,剪刀装置一般都装有吸风装置,当某一纱线需要被剪断时,吸风装置形成负压,推动纱线进入线夹装置,通过剪刀装置将纱线剪断,剪断后的纱线经吸风装置上的出线口排出。

[0003]

现有的剪刀头设置为隐藏式,剪刀盘齿部的设置为非外露式。剪刀头和剪刀盘齿部的设置不便于拆卸维修和勾线。此外,201520450801.8的中国专利文献所公开的剪线装置上设置一个剪刀,剪刀上设有支点孔及固定孔。一个剪刀的设置使剪刀磨损快,使用寿命短;剪刀上设有支点孔及固定孔使剪刀的稳定性降低,从而进一步缩短了剪刀的使用寿命。

[0004]

除此之外,201220656063.9的中国专利文献所公开的吸风头是喇叭状结构,喇叭状结构的吸风头设置使得吸风装置底部使用的安装面积比较大,导致哈夫盘上难以安装其他结构,与此同时,吸风效果也不是很理想,容易造成吸风头堵塞。

[0005]

因此,提出一种结构简单、便于勾线和便于装配维修的剪线装置及织袜机是本领域技术人员亟待解决的技术问题之一。

技术实现要素:

[0006]

有鉴于此,本实用新型旨在提出一种剪线装置及织袜机,以解决现有技术中存在的问题。

[0007]

为达到上述目的,本实用新型的技术方案是这样实现的:

[0008]

一种剪线装置,包括哈夫机体,所述哈夫机体与剪刀盘、哈夫盘依次连接,在所述哈夫机体的机座上设置剪刀装置、吸风装置和线夹装置,通过紧固件将所述哈夫盘、剪刀盘和哈夫机体依次连接在织袜机的机头上;在所述哈夫机体上设置凸台,在所述剪刀盘上设置第一凹槽,所述凸台安装在所述第一凹槽内;在所述剪刀盘的外缘上还设置刀刃部,在哈夫盘上设置第一收容槽,所述刀刃部安装在所述第一收容槽内;所述吸风装置包括吸风头和设在所述吸风头一端的吸风管,所述吸风头设置为锥形。本实用新型所述的剪线装置哈夫机体、剪刀盘和哈夫盘的连接结构设置,一方面使得剪线装置变得简单,重量得到减轻;另一方面,凸台、第一凹槽、刀刃部以及第一收容槽的设置便于哈夫机体、剪刀盘和哈夫盘之间的安装和拆卸;剪刀盘的外缘上设置刀刃部,使得剪线装置便于勾线和维修;吸风头设置为锥形,使得吸风头的外径要小得多,不仅方便安装在狭窄空间,而且使吸风装置的吸风能力和排风能力增强。

[0009]

进一步的,所述剪刀盘包括环状的第一底板,所述第一凹槽设置在第一底板内环上,所述刀刃部设置在第一底板外环上。剪刀盘的刀刃部设置在第一底板外环上,使得剪线装置便于勾线和维修。

[0010]

进一步的,所述哈夫盘包括环状的第二底板、设置在第二底板外环上的收容部和设置在第二底板中间的第一连接部,所述收容部包括互相连接的第一收容段和第二收容段,相邻的两个第一收容段之间的缝隙形成第一收容槽,相邻的两个第二收容段之间的缝隙形成第二收容槽。第一收容槽的设置便于和剪刀盘的刀刃部配合连接,第二收容槽的设置用于容纳钩针,将钩针收容于收容槽内,使钩针准确定位,且钩针可以在收容槽内移动,从而方便钩针根据需要移动到不同位置来勾住或放开袜头的线圈,可以提高剪线装置的工作效率。

[0011]

进一步的,所述紧固件包括主体、设置在所述主体一侧的第二连接部和设置在所述主体另一侧的延伸部。紧固件的设置一方面使得哈夫盘、剪刀盘和哈夫机体能够依次快速连接在织袜机的机头上,便于对磨损的哈夫盘、剪刀盘和哈夫机体进行拆卸,直接更换节约更换成本;另一方面,能够使得整个剪线装置与剪线装置下方的生克盘进行准确定位,有利于实现剪线装置与生克盘之间的快速安装。

[0012]

进一步的,所述吸风头由依次连接的第一锥形板、第二锥形板和连接板组成,所述连接板设置为长方体。连接板设置为长方体,进一步缩小了吸风头的外径变小,方便吸风头安装在狭窄空间。

[0013]

更进一步的,所述吸风头形成第一端口和第二端口,所述第二端口的外径小于所述第一端口,所述第一端口与所述吸风管连接,所述第二端口与导风板形成吸风口。第二端口的外径小于第一端口,使吸风装置的吸风能力增大,又由于第一端口的外径较大,使吸风装置的排风能力增强。

[0014]

更进一步的,所述吸风头与所述机座连接,在所述机座上设置第一安装孔,在所述吸风头上设置第九安装孔,所述第一安装孔与所述第九安装孔相配合。第一安装孔和第九安装孔的设置便于吸风头与机座的连接。

[0015]

进一步的,所述吸风装置、线夹装置和剪刀装置的数量均设置为三个。机座上剪刀装置、吸风装置和线夹装置设置为三个,提高了整个剪线装置的工作效率,延长了整个剪线装置的使用寿命。

[0016]

进一步的,在所述机座的底面外环上设有外凸环,在所述机座的底面内环上设有内凸环,所述外凸环和所述内凸环之间的缝隙形成轨道;在所述机座上设有挡块装置,所述挡块装置包括挡块容纳块、第一变道挡块和第二变道挡块,所述第一变道挡块和所述第二变道挡块可伸缩地设于所述轨道内。轨道的设置用于对哈夫针的运动轨迹进行限制;第一变道挡块和第二变道挡块的设置用以改变哈夫针的运动轨迹。

[0017]

一种织袜机,所述织袜机具有上述的剪线装置。

[0018]

相对于现有技术而言,本实用新型所述的一种剪线装置及织袜机具有以下有益效果:

[0019]

1)本实用新型所述的剪线装置及织袜机,哈夫机体、剪刀盘和哈夫盘的连接结构设置使得剪线装置变得简单,重量得到减轻。

[0020]

2)本实用新型所述的剪线装置及织袜机,剪刀盘的外缘上设置刀刃部,使得剪线装置便于勾线和维修。

[0021]

3)本实用新型所述的剪线装置及织袜机,吸风头设置为锥形,与传统的吸风头相比,流量相同时,本实用新型的吸风头的外径要小得多,方便安装在狭窄空间;

[0022]

4)本实用新型所述的剪线装置及织袜机,吸风头设置为锥形,由于吸风头的下端的外径较吸风头的上端小,使吸风装置的吸风能力增大,又由于吸风头的上端外径较大,使吸风装置的排风能力增强;

[0023]

5)本实用新型所述的剪线装置及织袜机,机座上剪刀装置、吸风装置和线夹装置设置为三个,提高了整个剪线装置的工作效率,延长了整个剪线装置的使用寿命。

附图说明

[0024]

构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

[0025]

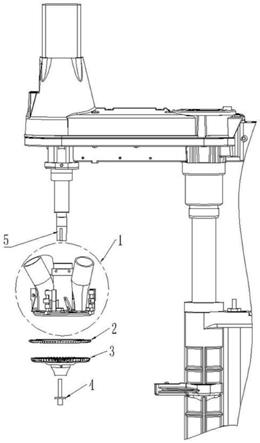

图1为本实用新型实施例所述剪线装置与针织机的装配示意图;

[0026]

图2为本实用新型实施例所述剪线装置的爆炸结构示意图;

[0027]

图3为图2中a部分的放大结构示意图;

[0028]

图4为图2中b部分的放大结构示意图;

[0029]

图5为本实用新型实施例所述剪线装置的哈夫机体的结构示意图;

[0030]

图6为本实用新型实施例所述剪线装置的哈夫机体的正视图;

[0031]

图7为本实用新型实施例所述剪线装置的哈夫机体的俯视结构示意图;

[0032]

图8为本实用新型实施例所述剪线装置的哈夫机体的仰视结构示意图;

[0033]

图9为本实用新型实施例所述剪线装置的吸风装置的立体结构示意图;

[0034]

图10为本实用新型实施例所述剪线装置的吸风装置的另一立体结构示意图;

[0035]

图11为本实用新型实施例所述剪线装置的剪刀装置的立体结构示意图;

[0036]

图12为本实用新型实施例所述剪线装置的剪刀装置的另一立体结构示意图;

[0037]

图13为本实用新型实施例所述剪线装置的线夹装置的立体结构示意图。

[0038]

附图标记说明:

[0039]

1-哈夫机体,10-剪刀装置,11-支架,111-上板,112-下板,113-连接孔12-连接杆,121-固定块,122-第十安装孔,13-剪刀,14-连接板,15-固定板,151-第五安装孔,152-第六安装孔2-剪刀盘,20-机座,201-第一底板,202-第一凹槽,203-刀刃部,21-轨道,22-内凸环,23-外凸环,24-主轴,25-第二凹槽,251-第七安装孔,261-第一安装孔,262-第二安装孔,263-第三安装孔,264-第四安装孔,27-凸台,3-哈夫盘,301-第二底板,302-第一收容段,303-第二收容段,304-第二收容槽,305-第一收容槽,306-第一连接部,30-吸风装置,31-吸风头,311-第一端口,312-第二端口,313-第一锥形板,314-第二锥形板,315-连接板,316-凸块,317-第九安装孔,32-吸风管,33-导风板,331-第八安装孔,4-紧固件,401-主体,402-第二连接部,403-延伸部,40-线夹装置,41-支撑板,411-开孔,42-固定部,421-第八安装孔,43-支撑部,5-机头,50-挡块装置,51-第一变道挡块,52-第二变道挡块,53-挡块容纳块,54-第一压板,55-第二压板。

具体实施方式

[0040]

需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。在本实用新型的实施例中所提到的“第一”、“第二”等的描述仅用于描述目的,

而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

[0041]

下面将参考附图并结合实施例来详细说明本实用新型。

[0042]

实施例1

[0043]

本实施例提供了一种剪线装置,如图1-6所示,包括哈夫机体1,所述哈夫机体1与剪刀盘2、哈夫盘3依次连接,在所述哈夫机体1的机座20上设置剪刀装置10、吸风装置30和线夹装置40,通过紧固件4将所述哈夫盘3、剪刀盘2和哈夫机体1依次连接在织袜机的机头5上;在所述哈夫机体1上设置凸台27,在所述剪刀盘2上设置第一凹槽202,所述凸台27安装在所述第一凹槽202内;在所述剪刀盘2的外缘上还设置刀刃部203,在哈夫盘3上设置第一收容槽305,所述刀刃部203安装在所述第一收容槽305内;所述吸风装置30包括吸风头31和设在所述吸风头31一端的吸风管32,所述吸风头31设置为锥形。本实用新型所述的剪线装置哈夫机体、剪刀盘和哈夫盘的连接结构设置使得剪线装置变得简单,重量得到减轻;另一方面,凸台、第一凹槽、刀刃部以及第一收容槽的设置便于哈夫机体、剪刀盘和哈夫盘之间的安装和拆卸;剪刀盘的外缘上设置刀刃部,使得剪线装置便于勾线和维修;吸风头设置为锥形,使得吸风头的外径要小得多,不仅方便安装在狭窄空间,而且使吸风装置的吸风能力和排风能力增强。

[0044]

具体的,如图4所示,所述剪刀盘2包括环状的第一底板201,所述第一凹槽202设置在第一底板201内环上,所述刀刃部203设置在第一底板201外环上。剪刀盘的刀刃部设置在第一底板外环上,使得剪线装置便于勾线和维修。

[0045]

具体的,如图2和4所示,所述哈夫盘3包括环状的第二底板301、设置在第二底板301外环上的收容部和设置在第二底板301中间的第一连接部306,所述收容部包括互相连接的第一收容段302和第二收容段303,相邻的两个第一收容段302之间的缝隙形成第一收容槽305,相邻的两个第二收容段303之间的缝隙形成第二收容槽304。第一收容槽的设置便于和剪刀盘的刀刃部配合连接,第二收容槽的设置用于容纳钩针,将钩针收容于收容槽内,使钩针准确定位,且钩针可以在收容槽内移动,从而方便钩针根据需要移动到不同位置来勾住或放开袜头的线圈,可以提高剪线装置的工作效率。

[0046]

更具体的,如图2所示,所述第一连接部306设置在第二底板301的下表面上,并朝向所述第二底板301的下方延伸。所述第一连接部306为中空结构,在所述第一连接部306的下表面设置通孔(图中未显示)。

[0047]

具体的,如图2所示,所述紧固件4包括主体401、设置在所述主体401一侧的第二连接部402和设置在所述主体401另一侧的延伸部403。紧固件的设置一方面使得哈夫盘、剪刀盘和哈夫机体能够依次快速连接在织袜机的机头上,便于对磨损的哈夫盘、剪刀盘和哈夫机体进行拆卸,直接更换节约更换成本;另一方面,能够使得整个剪线装置与剪线装置下方的生克盘进行准确定位,有利于实现剪线装置与生克盘之间的快速安装。

[0048]

更具体的,所述主体401的上表面直径大于所述第一连接部306的下表面通孔的直径。主体的上表面直径大于哈夫盘通孔的直径,是为了将哈夫盘、剪刀盘和哈夫机体安装在

机头上。在本实施例中,如图2所示,所述主体401设置为圆柱体。

[0049]

更具体的,所述第二连接部402设置在所述主体401的上表面,并朝向所述主体401的上方延伸,所述第二连接部402设置为圆柱体。第二连接部402设置为圆柱体,一方面便于穿过哈夫盘、剪刀盘和哈夫机体,另一方面便于和机头配合连接。

[0050]

更具体的,所述延伸部403设置在所述主体401的下表面,并朝向所述主体401的下方延伸,所述延伸部403设置为长方体。延伸部的设置能够使得整个剪线装置与剪线装置下方的生克盘进行准确定位,有利于实现剪线装置与生克盘之间的快速安装。

[0051]

具体的,如图7所示,所述吸风装置30、线夹装置40和剪刀装置10的数量均设置为三个。机座上剪刀装置、吸风装置和线夹装置设置为三个,提高了整个剪线装置的工作效率。

[0052]

具体的,如图5和图7所示,在所述机座20的中心位置设置主轴24,所述吸风装置30、线夹装置40和剪刀装置10设置在所述哈夫机体1的机座20的边缘位置上,所述挡块装置50与主轴24连接。吸风装置、线夹装置和剪刀装置设置在机座的边缘位置上,实现了提高吸风装置对纱线的负压吸力。

[0053]

具体的,如图9和图10所示,所述吸风头31由依次连接的第一锥形板313、第二锥形板314和连接板315组成,所述连接板315设置为长方体。连接板设置为长方体,进一步缩小了吸风头的外径变小,方便吸风头安装在狭窄空间。

[0054]

具体的,如图9和图10所示,所述吸风头31形成第一端口311和第二端口312,所述第二端口312的外径小于所述第一端口311,所述第一端口311与所述吸风管32连接,所述第二端口312与导风板33形成吸风口。第二端口的外径小于第一端口,使吸风装置的吸风能力增大,又由于第一端口的外径较大,使吸风装置的排风能力增强。

[0055]

具体的,如图3、图9和图10所示,所述吸风头31与所述机座20连接,在所述机座20上设置第一安装孔261,在所述吸风头31上设置第九安装孔317,所述第一安装孔261与所述第九安装孔317相配合。第一安装孔和第九安装孔的设置便于吸风头与机座的连接。

[0056]

优选的,所述吸风头31与所述机座20可拆卸连接,可拆卸的连接结构使得任意结构损坏时,可将该结构拆卸下来进行单独更换,无需整体进行更换,大大节约维修成本。

[0057]

更具体的,如图10所示,所述第九安装孔317设置在所述连接板315上。在所述连接板315上设置凸块316,所述第九安装孔317设置在所述凸块316上。凸块的设置使吸风头机座连接得更加稳固。

[0058]

具体的,所述导风板33与所述机座20连接,在所述机座20上设置第七安装孔251,在所述导风板33上设置第八安装孔331,所述第七安装孔251与所述第八安装孔331相配合。第七安装孔和第八安装孔的设置便于导风板与机座连接。

[0059]

更具体的,如图3所示,在所述机座20上设置第二凹槽25,所述第二凹槽25与所述导风板33相配合,所述第七安装孔251设置在所述第二凹槽25上。第二凹槽的设置一方面使得导风板和吸风头之间形成吸风口,另一方面使线夹装置更易夹持纱线。

[0060]

具体的,如图2所示,所述吸风管32为圆管状,能够与一般通用管道配合和更换,降低了设备维护成本。

[0061]

具体的,如图7所示,所述线夹装置40设置在所述吸风装置30的一侧,所述剪刀装置10设置在所述吸风装置30的另一侧。

[0062]

具体的,如图8所示,在所述机座20的底面外环上设置外凸环23,在所述机座20的底面内环上设置内凸环22,所述外凸环23和所述内凸环22之间的缝隙形成轨道21。轨道的设置用于对哈夫针的运动轨迹进行限制。

[0063]

具体的,如图5和图8所示,所述挡块装置50包括挡块容纳块53、第一变道挡块51和第二变道挡块52,所述第一变道挡块51和所述第二变道挡块52可伸缩地设于轨道21内。第一变道挡块和第二变道挡块的设置用以改变哈夫针的运动轨迹,从而可以改善编织袜子时扎口的质量。

[0064]

更具体的,如图5所示,在所述第一变道挡块51上设置第一压板54,在所述第二变道挡块52上也设置第一压板54,在所述第一压板54上设置第二压板55。控制组件(图中未显示)穿设在所述第一压板54和第二压板55中,与所述第一变道挡块51和所述第二变道挡块52连接,以控制所述第一变道挡块51和所述第二变道挡块52的伸缩。

[0065]

具体的,如图3、图5和图13所示,所述线夹装置40与所述机座20连接,在所述机座20上设置第二安装孔262,在所述线夹装置40上设置第八安装孔421,所述第二安装孔262与所述第八安装孔421相配合。第二安装孔与第八安装的设置便于线夹装置与机座连接。

[0066]

优选的,所述线夹装置40与所述机座20可拆卸连接。更具体的,在本实施例中,线夹装置40通过螺栓固定在机座20上,螺栓连接稳定可靠,方便拆装维护,成本低。

[0067]

更具体的,如图13所示,所述线夹装置40包括支撑板41和刷头(图中未显示),在所述支撑板41上设置开孔411。开孔的设置便于支撑板和刷头连接。在所述支撑板41的下端设置支撑部43和固定部42,所述第八安装孔421设置在所述固定部上。第八安装孔设置在固定部上,使线夹装置与机座的连接更加稳固。

[0068]

更具体的,如图13所示,所述固定部42设置在支撑板41的下端,所述固定部42朝向支撑板41的右侧延伸,所述支撑部43也设置在支撑板41的下端,所述支撑部43朝向支撑板41的左侧方向倾斜延伸。

[0069]

具体的,如图3、图5和图12所示,所述剪刀装置10与所述机座20连接,在所述机座20上设置第三安装孔263和第四安装孔264,在所述剪刀装置10上设置第五安装孔151和第六安装孔152,所述第三安装孔263与所述第五安装孔151相配合,所述第四安装孔264和所述第六安装孔152相配合。第三安装孔、第四安装孔、第五安装孔和第六安装孔的设置便于剪刀装置与机座连接。

[0070]

具体的,如图5和图11所示,所述剪刀装置10包括支架11、安装在所述支架11上可以相对于支架11上下移动的连接杆12及安装在所述连接杆12下端的剪刀13。当剪线装置10的剪刀13下移到最低点时,剪刀13能够和剪刀盘2相配合,从而可以将线剪断。剪刀装置的设置便于勾线和拆卸维修。

[0071]

更具体的,如图12所示,所述剪刀装置10还包括连接板14和固定板15,所述连接板14与所述支架11连接,所述连接板14与所述固定板15连接,在所述固定板15上设置第五安装孔151和第六安装孔152。固定板上设置第五安装孔和第六安装孔使剪刀装置与机座的连接更加稳固。

[0072]

更具体的,所述连接板14与所述支架11通过连接孔113连接,所述连接孔113设置在所述支架11上。

[0073]

更具体的,所述支架11横向设置有上板111及下板112,所述上板111设有上孔,所

述下板112设有下孔,所述上孔与所述下孔相对,所述连接杆12分别穿过所述上孔及所述下孔,所述连接杆12可以在所述上孔及所述下孔内移动。

[0074]

更具体的,所述连接杆12的外侧固设有固定块121,所述固定块121位于所述上板111与所述下板112之间,限制连接杆12在竖直方向移动的位置,进而限制剪刀13移动的位置。

[0075]

更具体的,所述固定块121通过第十安装孔122安装在所述连接杆12上,所述第十安装孔122设置在所述固定块121上。第十安装孔的设置便于固定块固定在连接杆上。

[0076]

更具体的,如图11所示,所述剪刀13在与剪刀盘2配合的一端为一斜面,剪线时剪刀13更加锋利,从而提高剪线效率,且能够减少剪刀13的磨损。

[0077]

本实用新型的安装过程为:哈夫机体1的凸台27与剪刀盘2的第一凹槽202配合,剪刀盘2的刀刃部203与哈夫盘3的第一收容槽305相配合,然后使用紧固件4依次穿过所述哈夫盘3、剪刀盘2和哈夫机体1连接在织袜机的机头5上即可。

[0078]

本实用新型的工作过程为:残线会在袜体上升时卡阻于剪刀盘2的刀刃部,由于织袜机作提花作业时该剪刀盘2亦随着自转,使刀刃部勾扯该提花残线,并往吸风装置30及剪刀装置10的方向前进,待该提花残线近吸风头31的第二端口312时,线夹装置40将该提花残线下压,使该提花残线由第二端口312进入吸风头31,待剪刀盘2与剪刀装置10的剪刀13交合时,便可将该提花残线剪断,而该提花残线失去维系则被吸风装置30吸出。

[0079]

相对于现有技术而言,本实用新型所述的一种剪线装置具有以下有益效果:

[0080]

1)本实用新型所述的剪线装置及织袜机,哈夫机体、剪刀盘和哈夫盘的连接结构设置使得剪线装置变得简单,重量得到减轻。

[0081]

2)本实用新型所述的剪线装置及织袜机,剪刀盘的外缘上设置刀刃部,使得剪线装置便于勾线和维修。

[0082]

3)本实用新型所述的剪线装置及织袜机,吸风头设置为锥形,与传统的吸风头相比,流量相同时,本实用新型的吸风头的外径要小得多,方便安装在狭窄空间;

[0083]

4)本实用新型所述的剪线装置及织袜机,吸风头设置为锥形,由于吸风头的下端的外径较吸风头的上端小,使吸风装置的吸风能力增大,又由于吸风头的上端外径较大,使吸风装置的排风能力增强;

[0084]

5)本实用新型所述的剪线装置及织袜机,机座上剪刀装置、吸风装置和线夹装置设置为三个,提高了整个剪线装置的工作效率,延长了整个剪线装置的使用寿命。

[0085]

实施例2

[0086]

一种织袜机,所述织袜机具有上述的剪线装置。

[0087]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1