一种绣片状饰材的装置及绣花机的制作方法

1.本实用新型涉及一种绣片装饰材的方法、装置及绣花机。

背景技术:

2.目前光泽和质地较好、无法像金片一样可卷叠连片供给的散片状饰材,比如玻璃片。由于这些散片片材厚度大,质地硬,无法像传统的金片一样被送片装置输送,因此不能被现有的绣花设备批量的绣片。目前这些散片主要依靠手工绣,但是手工效率低,偏置难以统一。

技术实现要素:

3.本实用新型为解决现有片状饰材无法通过绣花设备快速的批量的绣散片状饰材的问题,提供一种可通过绣花设备绣散片装饰材的方法及装置。

4.本实用新型解决现有问题的技术方案是,一种绣片状饰材的装置,作为改进,包括: 送片机构,可从接片位置处取片并送片至绣针正下方,所述的送片机构包括定位并运送片材的送片组件、驱动送片组件往复送片的送片驱动器,所述的送片组件设有夹持以定位片材的夹持口; 导片杆,用于穿片、定位片材并持续供给,所述的导片杆悬置于送片组件上方的适当距离处,所述的适当距离为满足导片杆持续定位待滑落至送片组件的片材,同时可满足片材可随位于接片位置的送片组件逐次向送片组件上滑落相应数量的片材。

5.作为进一步改进,还包括供片机构,所述的供片机构包括可放置片材的料筒、驱动料筒旋转的料筒驱动器,所述的导片杆上端设有置入料筒内的穿片端、或直接置入料筒内构成穿片端,所述的穿片端与料筒的旋转方向对向设置。

6.作为进一步改进,还包括定位导片杆的上定位机构,所述的上定位机构包括至少一个转轮或转轮组,所述的导片杆上设有定位段,所述的导片杆定位段绕行于至少一个转轮上或绕行于两个以上转轮之间,或绕行于转轮组上,所述的至少一个转轮或转轮组对绕行的导片杆构成定位。

7.作为进一步改进,还包括驱压片材从导片杆上片材滑落的驱压结构。

8.作为进一步改进,所述的送片组件包括基板、滑动于基板上的驱动板、与驱动板配合夹持并定位片材的两个夹持臂,所述的两个夹持臂上设有夹持、定位片材的夹持口,所述的夹持臂与驱动板之间设有夹持臂随驱动板前进送片而联动前进并产生夹紧、随驱动板后退而联动后退并产生张开动作的联动结构。

9.作为进一步改进,所述的导片杆出口端位于外侧设有从外侧夹持或/和导向以定位导片杆上片材的片材下定位机构。

10.一种安装有上述一方案的装置的绣花机,所述的绣花机上设有至少一个机头,至少一个机头上安装有绣片状饰材的装置。

11.本实用新型的绣片状饰材的装置及绣花机与现有技术相比较,通过设置送片机构,在送片机构的送片组件接片位置上方适当距离悬置可穿片以定位片材、供片给送片机

构的导片杆,导片杆可用于持续供片并定位片材,使片材能满足绣针绣片的需要,送片机构的送片组件往复运行逐次输送定位的片材至绣片位置与绣针配合,被绣片于载物上,其有益效果是本实用新型可实现连续、快速的绣散片。

附图说明

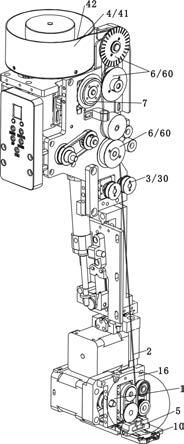

12.图1是本实用新型装置的结构示意图。

13.图2是本实用新型装置的正视图。

14.图3是图1的a处放大示意图。

15.图4是本实用新型装置安装于机头上的结构示意图。

16.图5是图4的b处的放大示意图。

17.图6是本实用新型装置送片至绣针正下方绣片的示意图。

18.图7是本实用新型另一种送片组件的俯视图。

19.图8是本实用新型另一种送片组件的分解示意图。

20.图9是本实用新型另一种送片组件的位于接片位置与绣片位置的示意图。

具体实施方式

21.参见图1-9,本实施案例包括包括:

22.送片机构1,可从接片位置处取片并送片至绣针正下方,所述的送片机构1包括定位并运送片材的送片组件10、驱动送片组件10往复送片的送片驱动器,所述的送片组件10设有夹持以定位片材的夹持口14;

23.导片杆2,用于穿片、定位片材并持续供给,所述的导片杆2悬置于送片组件10上方的适当距离处,所述的适当距离为满足导片杆2持续定位待滑落至送片组件10的片材,同时可满足片材可随位于接片位置的送片组件10逐次向送片组件10上滑落相应数量的片材。夹持口14接取片材的具体数量根据绣片工艺,设置夹持口14的适当的深度以便于能容纳相应整数倍的片材厚度,一次可以是一片或数片。

24.还可设置安装连接各个机构的必要支架或连接板。亦可设置绣片方法中的检测器。

25.还包括供片机构4,所述的供片机构4包括可放置片材的料筒41、驱动料筒41旋转的料筒41驱动器,所述的导片杆2上端设有置入料筒41内的穿片端42、或直接置入料筒41内构成穿片端42,所述的穿片端42与料筒41的旋转方向对向设置。

26.还包括定位导片杆2的上定位机构,所述的上定位机构包括至少一个转轮或转轮组,所述的导片杆2上设有定位段,所述的导片杆2定位段绕行于至少一个转轮上或绕行于两个以上转轮之间,或绕行于转轮组上,所述的至少一个转轮或转轮组对绕行的导片杆2构成定位。

27.还包括驱压片材从导片杆2上片材滑落的驱压结构3。驱压结构3可包括通过设置于导片杆2两侧的一对夹轮30实现,夹轮30中至少一个夹轮为驱动轮,驱动轮通过驱动电机驱动旋转驱压导片杆2上的片材朝向设定的方向滑移,即朝向送片组件10处滑移。为了提高夹轮30的驱压效果,一对夹轮30中可设置至少一个为活动轮,活动轮可相对于导片杆2滑移,活动轮设有驱使活动轮靠近导片杆2的弹性,以构成对导片杆2上片材的夹持。当然上述

的检测器7也可设置于活动的夹轮上。

28.还包括定位导片杆2的上定位机构6,所述的上定位机构包括至少一个转轮60或转轮组,所述的导片杆2上设有定位段,所述的导片杆2定位段绕行于至少一个转轮60上或绕行于两个以上转轮60之间,或绕行于转轮组上,所述的至少一个转轮60或转轮组对绕行的导片杆2构成定位。如导片杆2上方定位段可螺旋绕行于一个转轮60上,也可s型或其他绕行方式绕行于多个转轮60之间。其中至少一个转轮60可设置有转轮旋转的驱动力,在定位导片杆2的同时,可通过旋转驱动导片杆2上的片材朝向导片杆2的输出端滑行。也可多个转轮同时设有旋转的驱动力,可通过电机驱动。如果是转轮组,两个以上的转轮构成一组,之间可通过皮带连接,至少一组转轮组可用于螺旋缠绕导片杆2,或者两组以上的转轮组用于s型或其他形状绕行定位导片杆2。导片杆2的定位段可设置于供片机构4的后方。本实施案例中上定位机构6可设置两组,

29.送片组件10具体包括夹取、控制片材并输送至相应针杆绣针正下方的夹持口14、驱动夹持口14张合的第三驱动结构及驱动夹持口14输送的第二驱动结构。夹持口14包括夹紧或松开片材的至少两个同步或或不同步的夹持臂13,其中至少一个夹持臂13可以动,用于夹紧或松开片材,最好各夹持臂13可同步运行夹紧或松开片材,这样便于片材更准确的定位片材。本实施案例中夹持口14选用两个同步的夹持臂13。至少两个夹持臂13夹紧可直接构成夹持片材的夹持口14。当然夹持臂13之间可设置v型口,两个带有v型口的夹持臂13夹紧构成夹持口14,夹持臂13的多少或是否设置相应的夹持型口,可根据具体片材的规格或形状来定。

30.如图5、7-9所示,本实施案例的送片机构1、送片组件10可采用现有送珠结构技术。本实施案例中,送片机构1包括从接片位置接片并送片至绣针正下方的送片组件、驱动送片组件动作驱动电机、连接安装送片组件及其驱动电机的安装板16,送片组件的驱动电机上设有摆杆15。送片组件10包括所述的送片组件10包括连接安装板16的基板11、滑动于基板11上的驱动板12、与驱动板12配合夹持并定位片材的两个夹持臂13,所述的两个夹持臂13上设有夹持、定位片材的夹持口14,所述的夹持臂13与驱动板12之间设有夹持臂13随驱动板12前进送片而联动前进并产生夹紧、随驱动板12后退而联动后退并产生张开动作的联动结构。驱动板12与摆杆之间设有相互配合的滑槽与滑轴,驱动板12通过摆杆15驱动驱动板12往复滑移。

31.构成夹持口14的两个夹持臂13可设置滑动于驱动板12上。参见各图,本实施案例中,驱动板12与夹持口14为独立设置。联动结构可包括构成夹持口14的两夹持臂13可分别设置转销偏心定位于驱动板12上,驱动板12可设置压板17与驱动板12相配合定位住夹持口14的两夹持臂13,压板17可避开夹持口14设置于夹持臂13上。夹持口14随驱动板12的前进而前进并夹紧,随驱动板12的后退而后退并张开。可通过进一步设置磁体吸附夹持臂13或压板17,增加夹持臂13的运行阻力,使夹持臂13能滞后于驱动板12运行,这样前进或后退的偏心设置夹持臂13在转销的作用下发生转动以实现夹紧或张开,压板17与两个夹持臂13之间相应处也可设置相配合的驱动块与推动槽,进一步结合浮动于夹持臂13上的压板滞后运行,结合相配合的驱动块与推动槽可进一步促使偏心设置夹持臂13在转销的作用下发生转动以实现夹紧或张开。基板11上可设置定位驱动板12上所设的滑槽内,磁体可设置于基板11底部。

32.驱动板12上可设置容纳压板及夹持臂13的下沉部,以便于保持压板或/和夹持臂13与驱动板12其他部位平齐,便于驱动板12平稳带动夹持臂13往返于接片位置与绣片位置。

33.本案例中的偏转销可通过其他结构。例如,夹持口14与驱动板12分离或一体设置。分离或一体设置的两夹持臂13外设有斜面或斜槽,与相应处的斜口或导向块相配合,驱动板12的往复滑行,使夹持口14相对于滑行通过斜口或导向块,两夹持臂13在斜面或斜槽的驱使下实现张开或闭合夹紧。

34.构成夹持口14的两夹持臂13可与驱动板12一体设置(本结构图中未画出)。即构成夹持口14的两夹持臂13常开或常闭弹性连接或直接或一体于驱动板12设置。如果是常开的弹性设置,夹持口14的两夹持臂13通过随驱动板12在前进过程中碰撞喇叭状束口内壁驱使两夹持臂13夹紧;随驱动板12后退过程中脱离喇叭状束口而张开。如果是常闭的弹性设置,夹持口14的两夹持臂13通过随驱动板12在后退过程中碰撞锥状扩口而的驱使两夹持臂13张开;随驱动板12前进过程中脱离锥状扩口而夹紧。基板11上可设置定位驱动板12的滑槽,撞喇叭状束口或者锥状扩口可设置于基板11上。

35.为了实现构成夹持口14的两夹持臂13随驱动板前进而同时或滞后前进并夹紧,随驱动板后退而同时或滞后后退并张开的动作,上述结构可采用其他的变化,也可使用其他的结构或独立控制结构。图1-6使用了一种送珠组件,图7-9使用了另一种送珠组件,二者使用了不同的夹持口和具体结构不同的联动结构。

36.所述的导片杆2出口端位于外侧设有从外侧夹持或/和导向以定位导片杆上片材的片材下定位机构5。下定位机构5可通过设置一段导向管,将串接有片材的导片杆置入与串接片材外径相适应的导向管内构成下定位机构。本实施案例中下定位机构5包括一夹持钳口、定位安装夹持钳口的定位座50,定位座50可安装于送片机构1的安装板16上,一夹持钳口的两个夹臂51之间相应处设有相配合的夹槽,两个夹持臂51之间的夹槽构成定位片材的定位。两个夹臂51偏心可旋转的定位安装于定位座50上,依靠偏心的夹臂51自身的重力保持夹持钳口对导片杆2上片材的定位。

37.图7,送片组件10的夹持口14位于接片位置,图9中的送片组件10的夹持口分别位于接片位置与绣片位置的示意图。送片机构1的驱动电机驱动送片组件10返回至接片位置,导片杆2上的相应数量的片材在重力或/和驱压力的作用下从导片杆2上滑落至夹持口14内,以填满夹持口14底部至与未落片前的空隙,送片组件10接片后,送片机构1的驱动电机驱动送片组件10的驱动板12进给送片,驱动板12将带动夹持臂13前进,将落入夹持口14内、且针孔完全脱离导片杆2的片材,夹持口14前进后,驱动板12将止挡住导片杆2的片材,导片杆2上的片材不再滑落,夹持口14随驱动板12的前进而前进并夹紧送片至绣针正下方处,绣针从片材的针孔绣片于载物上,同时,送片机构1的驱动电机驱动送片组件10的驱动板12返回接片位置,夹持臂13随驱动板12后退而联动后退并张开、待接取下一片片材连续送片。送片一次,一针可绣一片至多片片材于载物上,构成一种特殊的绣片方式。

38.本实施案例中的一种绣花机,绣花机上设有至少一个机头,至少一个机头上安装有上述任一方案构成的绣片状饰材的装置。

39.为了便于理解上述装置,本实施案例还公开了一种绣片状饰材的方法,设置可取片并送片至绣针正下方的送片机构1,送片机构1上设置往复运行于接片位置与绣片位置、

接取定位片材送片的送片组件10,在送片机构1的接片位置上方适当距离悬置可穿片以定位片材、供片给送片机构1的导片杆2;往复运行的送片组件10上所设的可张、合的夹持口14运行至接片位置或运行至接片位置张开,位于接片位置的导片杆2上的片材在重力或/和驱压力的作用下向下滑落,张开的夹持口接取并定位从导片杆2上滑落的相应数量的片材后,夹紧定位并将片材持续定位并运送至绣片位置与绣针配合绣片,绣针从片材的针孔绣片于载物上,完成一次片材的输送,并将该次输送的片材绣片于载物上。绣片同时或绣片后往复运行的送片组件10上所设的夹持口14张开返回至接片位置或返回接片位置张开,待输送下一片片材;所述的适当距离为满足导片杆2持续定位待滑落至送片组件10的片材,同时可满足片材可随位于接片位置的送片组件10逐次向送片组件10上滑落相应数量的片材。

40.在送片组件10设置承载的基板11,在基板11上设置滑动于基板11上的驱动板12,及设置与驱动板12配合随驱动板12前进而前进、后退而后退的夹持并定位片材的两个夹持臂13,在两个夹持臂13上相应处设置随夹持动作而构成夹持、以定位片材的夹持口14,在夹持臂13与驱动板12之间设置夹持臂13随驱动板12前进送片而联动前进并产生夹紧、随驱动板12后退而联动后退并产生张开动作的联动结构。

41.参见图1-5,在导片杆2下端或底端位于外侧设置从外侧夹持或/和导向以定位导片杆2上片材的片材下定位机构5。下定位机构5可通过设置一段导向管,将串接有片材的导片杆置入与串接片材外径相适应的导向管内构成下定位机构。本实施案例中设置一夹持钳口,一夹持钳口的两个夹臂51之间相应处设有相配合的夹槽,两个夹持臂51之间的夹槽构成定位片材的定位,两个夹臂51可偏心可旋转的安装于一定位座50上,依靠偏心旋转安装的两个夹臂51自身的重量实现对导片杆2上片材的定位。定位座50可横跨固定于基板11上。

42.导片杆2可以为一根上端固定,独立悬置的杆子,本实施案例中为了能持续绣散片,还包括设置穿散片的供片机构4,在导片杆2上端设置置入供片机构4所设料筒41内的穿片端42、或将导片杆2直接置入供片机构4所设料筒41内构成穿片端42,设置驱动电机驱动料筒41旋转,将位于料筒41内的穿片端42相对于料筒41旋转方向对向设置,料筒41旋转后,料筒内的片材随料筒旋转,对向设置的穿片端42依靠概率碰触于片材的针孔内,片材将被穿片于导片杆2上。

43.设置至少一个转轮60或转轮组,将导片杆2上方某一段绕行于至少一个转轮60上或绕行于两个以上转轮60之间,或绕行于转轮组上,导片杆2绕行构成对导片杆2定位。如导片杆2上方定位段可螺旋绕行于一个转轮60上,也可s型或其他绕行方式绕行于多个转轮60之间。其中至少一个转轮60可设置有转轮旋转的驱动力,在定位导片杆2的同时,可通过旋转驱动导片杆2上的片材朝向导片杆2的输出端滑行。也可多个转轮同时设有旋转的驱动力,可通过电机驱动。如果是转轮组,两个以上的转轮构成一组,之间可通过皮带连接,至少一组转轮组可用于螺旋缠绕导片杆2,或者两组以上的转轮组用于s型或其他形状绕行定位导片杆2。导片杆2的定位段可设置于供片机构4的后方。

44.还包括设置驱压结构3驱压导片杆2上片材滑落至送片机构1相应处,驱压结构3可以是设置于导片杆2上驱压片材滑移的配重,本实施案例中为一对夹轮30,至少一个夹轮为设有动力的驱动轮。

45.设置检测系统,所述的检测系统包括在导片杆2上适当位置设置检测导片杆2上片材的检测器7,接收检测器7检测信息并根据相应信息控制供片机构4启停的控制器。具体使

用时根据实际情况,在导片杆2上选择适当位置分别设为导片杆2上穿片的最高位置和最低位置,检测器7可设置1-2个。如果是2个检测器,一个设置于最高位置处,一个设置于最低位置处,当位于最高位置的检测器检测到穿片的片材累积高过此处,检测信息被控制器接收,控制器将控制供片机构4料筒的驱动电机停止驱动料筒41旋转,停止穿片。当片材被适应后,位于最底位置的检测器检测到穿片的片材已经底过此处,检测信息被控制器接收,控制器将控制供片机构4料筒的驱动电启动,驱动料筒41旋转,开始穿片,以便于导片杆2上始终保持有片材。如果是1个检测器,设置于导片杆2上的一处,当片材低于此处,检测信息被控制器接收,控制器将控制供片机构4料筒的驱动电机预估工作一段时间后再停止驱动料筒41旋转,停止穿片,以便于保持导片杆2上始终有片材,防止中途意外中断供料。

46.检测器7可以是光电检测或其他已知的检测器,本实施案例中检测器7为位置检测器,可设置上定位机构6,上定位机构6可设置多个转轮60,至少设置一对转轮60用于夹持导片杆2,夹持导片杆2的一对转轮60一个或两个可活动设置,活动设置的转轮设有保持夹紧导片杆2的弹性,位于活动设置转轮处的导片杆2处的片材会挤压活动设置转轮的位置,检测器7可通过活动的转轮的位置靠近导片杆2和远离导片杆2的两个不同位置或位置的相应变化判断此处是否有片材。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1