一种罗拉车的制作方法

1.本申请涉及缝纫机的领域,尤其是涉及一种罗拉车。

背景技术:

2.罗拉车是一种常见的工业缝纫机,采用电气一体化实现自动剪线、自动抬压脚、自动倒缝等自动化操作。适用于各种厚度的皮革缝料,在服装企业和皮革制鞋行业广泛运用。

3.公告号为cn108866849a的专利公开了电脑罗拉车自动短剪线装置,其包括机体,机体上安装有旋梭组件,旋梭组件包括安装在机体上的旋梭轴、设置在旋梭轴顶端的轴套以及设置在轴套顶端的旋梭;机体上还设有齿轮传动组件,齿轮传动组件包括输出轴、设置在输出轴底端的传动齿轮以及与传动齿轮配合的输出齿轮,输出轴的顶端安装有剪线刀;机体的顶部还设有定刀架,定刀架顶端安装有夹线片,剪线刀顶端具有的刀口伸入一针板内,夹线片伸入针板内并靠近剪线刀设置。

4.上述罗拉车中用于驱动剪线刀运动的传动组件设置在旋梭轴的外部,使得机体需要预留输出轴的安装位置,进而使得机体的整体尺寸增加。针对上述中的相关技术,发明人认为罗拉车存在有内部空间利用效率较差的缺陷。

技术实现要素:

5.为了避免机体的整体尺寸增加,本申请提供一种罗拉车,具有提高罗拉车内部空间利用率的优点。

6.本申请提供的一种罗拉车采用如下的技术方案:

7.一种罗拉车,包括机体和转动设置于所述机体内的旋梭轴,所述旋梭轴上转动套设有安装管,所述安装管的上端设置有剪线刀,所述机体内设置有用于驱动所述安装管转动的驱动机构。

8.通过采用上述技术方案,通过驱动机构驱动安装管带动剪线刀转动,随后,即可通过剪线刀对线头进行剪线作业。通过将用于驱动剪线刀转动的安装管套设在旋梭轴上,有效节省旋梭轴与安装管的整体安装空间,从而提高机体内部空间的利用效率。

9.优选的,所述机体上设置有安装板,所述驱动机构包括竖直转动设置于所述安装板上的安装轴,所述安装轴的外壁设置有驱动杆,所述安装管上设置有驱动块,所述驱动块与所述驱动杆通过驱动臂铰接相连,所述机体上设置有用于驱动所述安装轴转动的控制机构。

10.通过采用上述技术方案,通过控制机构驱动安装轴带动驱动杆转动,并通过驱动杆带动驱动臂和驱动块摆动。随后,利用驱动块驱动安装管带动剪线刀转动,即可利用剪线刀对线头进行剪线作业。通过设置结构巧妙、操作便捷、驱动效果稳定的驱动机构,实现安装管和剪线刀的快速运动,从而提高剪线作业的效率。

11.优选的,所述控制机构包括设置于所述安装轴上的控制块,所述控制块上铰接有控制杆,所述控制杆呈水平状布置、且与所述机体形成水平滑动连接,所述机体上设置有电

磁铁,所述控制杆上设置有与所述电磁铁相对准的铁块,所述机体上设置有用于驱动所述控制杆复位的复位机构。

12.通过采用上述技术方案,启动电磁铁,铁块在电磁铁的磁力作用下带动控制杆水平运动。随后,即可通过控制杆驱动控制块带动安装轴转动。当关闭电磁铁时,铁块在复位机构的驱动下带动控制杆反向运动。随后,即可通过控制杆驱动控制块带动安装轴复位。通过设置结构简洁、便于操作、驱动效果稳定的控制机构,实现驱动机构的快速运动。进而实现安装管和剪线刀的快速运动,进一步提高剪线作业的效率。

13.优选的,所述复位机构包括设置于所述机体上的固定块,所述铁块远离所述电磁铁一侧的侧壁与所述固定块之间设置有复位弹簧。

14.通过采用上述技术方案,当电磁铁启动时,铁块在电磁铁的磁力作用下带动控制杆水平运动,并使得复位弹簧处于拉伸状态。当电磁铁关闭时,铁块在复位弹簧的弹力作用下带动控制杆反向运动,从而实现控制杆的复位。通过设置结构简单、操作便捷、驱动效果稳定的复位机构,实现控制杆的快速复位。从而实现驱动机构、控制机构、安装管以及剪线刀的快速复位,进而提高剪线作业的效率。

15.优选的,所述驱动块与所述安装管可拆卸连接,所述驱动块与所述安装管之间设置有锁定机构。

16.通过采用上述技术方案,由于驱动块与安装管通过锁定机构进行固定连接,使得驱动机构与安装管能够进行独立装配,从而提高驱动机构和安装管的装配便捷性。

17.优选的,所述锁定机构包括设置于所述驱动块上的锁定板,所述锁定板呈c字形布置且用于套设在所述安装管上,所述锁定板的两端端部之间设置有螺栓。

18.通过采用上述技术方案,通过设置结构简单、操作便捷、方便锁止的锁定机构,实现驱动块与安装管的快速固定,从而提高对驱动块和安装管进行装配时的工作效率。

19.优选的,所述锁定板的内壁设置有弹性的防滑垫。

20.通过采用上述技术方案,通过设置防滑垫,提高锁定板与安装管之间的摩擦力,从而提高锁定板与安装管之间的连接稳定性。同时,弹性的防滑垫还具有良好的缓冲减震效果。避免锁定板过度箍紧安装管而造成安装管变形的情况,从而提高安装管的使用稳定性。

21.优选的,所述驱动块与所述驱动臂之间设置有防磨垫。

22.通过采用上述技术方案,通过设置防磨垫,有效缓解驱动块和驱动臂之间的磨损程度,从而延长驱动块和驱动臂的使用寿命。

23.综上所述,本申请包括以下至少一种有益技术效果:

24.1.通过将用于驱动剪线刀转动的安装管套设在旋梭轴上,有效节省旋梭轴与安装管的整体安装空间,从而提高机体内部空间的利用效率;

25.2.通过设置结构巧妙、操作便捷、驱动效果稳定的驱动机构,实现安装管和剪线刀的快速运动,从而提高剪线作业的效率;

26.3.通过设置结构简单、操作便捷、驱动效果稳定的复位机构,实现控制杆的快速复位,从而实现驱动机构、控制机构、安装管以及剪线刀的快速复位,进而提高剪线作业的效率。

附图说明

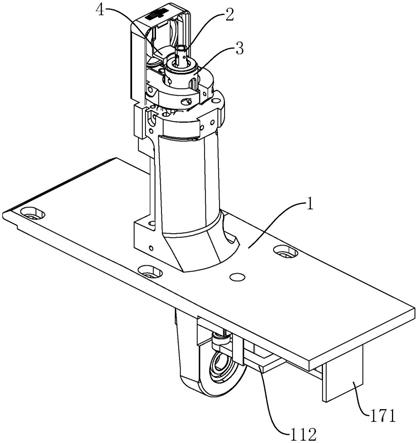

27.图1是本申请实施例的整体结构示意图。

28.图2是本申请实施例中控制机构的结构示意图。

29.图3是本申请实施例中复位机构的结构示意图。

30.图4是本申请实施例中驱动机构的结构示意图。

31.附图标记说明:1、机体;2、梭轴;3、安装管;4、剪线刀;5、驱动机构;51、安装轴;52、驱动杆;6、安装板;7、驱动臂;8、第一铆钉;9、驱动块;10、第二铆钉;11、控制机构;111、控制块;112、控制杆;12、防磨垫;13、锁定机构;131、锁定板;132、螺栓;14、导向轨;15、电磁铁;16、铁块;17、复位机构;171、固定块;172、复位弹簧;18、防滑垫;19、固定板;20、螺纹孔。

具体实施方式

32.以下结合附图1

‑

4对本申请作进一步详细说明。

33.本申请实施例公开一种罗拉车。参照图1,罗拉车包括机体1,机体1内转动连接有旋梭轴2,并且旋梭轴2呈竖直状设置。同时,旋梭轴2上套设安装管3,并且安装管3与旋梭轴2同轴。

34.参照图1和图2,安装管3的下端端部贯穿至机体1的下方并与机体1形成转动连接。安装管3的上端面固定连接有剪线刀4,机体1内设置有用于驱动安装管3转动的驱动机构5。

35.通过驱动机构5驱动安装管3带动剪线刀4正向转动,随后,即可通过剪线刀4对线头进行剪线作业。通过驱动机构5驱动安装管3带动剪线刀4反向转动,即可实现剪线刀4的复位。

36.参照图2和图4,机体1上水平固定连接有安装板6,驱动机构5包括竖直设置于安装板6上端面的安装轴51。安装轴51的下端端部贯穿至安装板6的下方并与安装板6形成转动连接。

37.参照图2和图4,安装轴51位于安装板6上方的侧壁水平固定套设有驱动杆52,驱动杆52的下方水平设置有驱动臂7。驱动臂7的一端端部与驱动杆52通过竖直设置的第一铆钉8铰接相连。

38.参照图3和图4,安装管3的下端外壁水平设置有位于驱动臂7下方的驱动块9,驱动臂7远离驱动杆52一端的端部与驱动块9通过竖直设置的第二铆钉10铰接相连。同时,机体1上设置有用于驱动安装轴51转动的控制机构11。

39.通过控制机构11驱动安装轴51正向转动,并通过安装轴51带动驱动杆52正向转动。然后再利用驱动杆52带动驱动臂7摆动,并通过驱动臂7带动驱动块9摆动。随后,即可利用驱动块9驱动安装管3带动剪线刀4正向转动。

40.通过控制机构11驱动安装轴51反向转动,并通过安装轴51带动驱动杆52反向转动。然后再利用驱动杆52带动驱动臂7反向摆动,并通过驱动臂7带动驱动块9反向摆动。随后,即可利用驱动块9驱动安装管3带动剪线刀4反向转动。

41.参照图2和图3,第二铆钉10上套设有位于驱动块9与驱动臂7之间的防磨垫12,并且驱动块9与安装管3为拆卸连接。同时,驱动块9与安装管3之间设置有锁定机构13。

42.安装驱动块9时,将驱动块9对准安装管3,然后将锁定机构13进行锁止,从而实现驱动块9的安装。防磨垫12能够缓解驱动块9和驱动臂7之间的磨损程度,从而延长驱动块9

和驱动臂7的使用寿命。

43.参照图2和图4,控制机构11包括固定连接在安装轴51位于安装板6下方侧壁上的控制块111,控制块111的侧壁铰接有控制杆112,并且控制杆112呈水平状布置。同时,机体1的下端面水平固定连接有供控制杆112水平滑移的导向轨14。

44.参照图2和图3,机体1的下端面固定连接有电磁铁15,控制杆112远离控制块111一端的端部固定连接有与电磁铁15相对准的铁块16。机体1的下端面设置有用于驱动控制杆112复位的复位机构17。

45.参照图2和图3,复位机构17包括竖直固定连接于机体1下端面的固定块171,铁块16远离电磁铁15一侧的侧壁与固定块171之间水平设置有复位弹簧172。复位弹簧172的一端端部与铁块16固定连接,且另一端端部与固定块171固定连接。

46.启动电磁铁15,铁块16在电磁铁15的磁力作用下带动控制杆112沿着导向轨14水平运动。随后,即可通过控制杆112驱动控制块111带动安装轴51正向转动。此时,复位弹簧172处于拉伸状态。

47.关闭电磁铁15,铁块16在复位弹簧172的弹力作用下带动控制杆112沿着导向轨14反向运动,并通过驱动杆52驱动控制块111带动安装轴51反向转动。随后,即可实现控制杆112和安装轴51等组件的复位。

48.参照图2和图3,锁定机构13包括固定连接于驱动块9上的锁定板131,锁定板131呈c字形布置且用于套设在安装管3上。锁定板131的内壁固定连接有橡胶材质的防滑垫18。

49.参照图3和图4,锁定板131的两端端部分别固定连接有固定板19,两个固定板19相互平行。两个固定板19之间设置有螺栓132,并且两个固定板19上均贯穿有供螺栓132螺纹连接的螺纹孔20。

50.将两个锁定板131对准安装管3,再推动驱动块9带动两个锁定板131向上运动,使得两个锁定板131套在安装管3上时。然后将螺栓132对准两个螺纹孔20,再旋动螺栓132。当螺栓132与两个螺纹孔20完成螺纹配合后,即可实现驱动块9的安装。

51.本申请实施例一种罗拉车的实施原理为:启动电磁铁15,铁块16在电磁铁15的磁力作用下带动控制杆112和控制块111运动。然后,利用控制块111带动安装轴51和驱动杆52正向转动。再利用驱动杆52带动驱动臂7和驱动块9摆动,并通过驱动块9驱动安装管3带动剪线刀4正向转动,使得剪线刀4对线头进行剪线作业。关闭电磁铁15,铁块16在复位弹簧172的弹力作用下带动控制杆112和控制块111反向运动。并利用控制块111带动安装轴51和驱动杆52反向转动。再利用驱动杆52带动驱动臂7和驱动块9反向摆动,并通过驱动块9驱动安装管3带动剪线刀4反向转动,从而实现剪线刀4的复位。

52.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1