一种缝纫机的抬压脚驱动机构的制作方法

1.本实用新型属于缝纫机技术领域,涉及一种缝纫机的抬压脚驱动机构。

背景技术:

2.缝纫机是用一根或多根缝纫线,在缝料上形成一种或多种线迹,使一层或多层缝料交织或缝合起来的机器,缝纫机能缝制棉、麻、丝、毛、人造纤维等织物和皮革、塑料、纸张等制品,缝出的线迹整齐美观、平整牢固,缝纫速度快、使用简便;压脚是缝纫机中的重要零部件,用于压紧布料,保证缝纫的稳定可靠,缝纫机缝纫过程中需要时常进行抬压脚动作,从而放开布料,传统的很多缝纫机采用手动抬压脚,在杠杆上铰接膝提顶杆,通过操作者膝部作用于膝提顶杆上实现抬压脚动作,比较费力;随着缝纫机自动化技术的提升,很多自动抬压脚的缝纫线应运而生。

3.我国专利(公告号:cn206545107u;公告日:2017

‑

10

‑

10)公开了一种平缝机的自动抬压脚装置;包括电磁铁、后杠杆和拉杆,后杠杆包括筒体,筒体具有圆形的通孔,通孔内铰接有铰接轴,筒体的上方具有向上延伸的凸出部一,筒体的下方具有向下延伸的凸出部二,拉杆的一端与凸出部二相铰接,电磁铁的顶柱与凸出部一相对。

4.上述专利文献公开的平缝机的自动抬压脚装置采用电磁铁自动控制抬压脚,比较方便,但是整个传动结构比较复杂,力矩传递过程曲折,导致响应时间长,且所需要的电磁铁功率较大。

技术实现要素:

5.本实用新型根据现有技术存在的上述问题,提供了一种缝纫机的抬压脚驱动机构,本实用新型所要解决的技术问题是:如何简化抬压脚机构。

6.本实用新型的目的可以通过以下技术方案来实现:

7.一种缝纫机的抬压脚驱动机构,缝纫机包括机壳,其特征在于,所述抬压脚驱动机构包括固设在所述机壳外侧的驱动件,所述驱动件设置在机壳的尾端,所述机壳内设置有带动压脚抬升的摆动臂,所述摆动臂的一端伸向所述机壳的尾端且所述驱动件的输出轴能够带动所述摆动臂摆动。

8.其原理如下:本技术方案中的抬压脚驱动机构主要用于钉扣机上,机壳上用于安装针杆、缝针以及压脚组件等缝纫零部件的一端为机头端,另一端为本技术方案中所述的尾端。机壳的机头端安装有能够上下移动的抬升杆,通过抬升杆抬升压脚往上移动,在重力作用下,或者复位弹簧的作用下,摆动臂、抬升杆以及压脚能够复位,驱动件驱动摆动臂进行摆动,摆动臂带动抬升杆向上移动。本技术方案中直接将驱动件设置在机壳的尾端,与摆动臂的端部相靠近,中间力矩的传递路径短,且便于对接,大大减少了中间的传动部件,通过简化抬压脚机构,使得整个力矩传动效率高,响应时间短。

9.在上述的缝纫机的抬压脚驱动机构中,所述摆动臂的端部设有传动杆,所述传动杆的一端固连在所述摆动臂的端部或者所述传动杆与所述摆动臂一体成型;所述机壳的尾

端端面上开设有沿机壳高度方向延伸的腰型通孔,所述传动杆的另一端穿过所述腰型通孔伸出至所述机壳外且与所述驱动件的输出轴相连接。传动杆与摆动臂通过螺钉固连,或者焊接固连;上述结构增加了摆动臂的臂长,根据杠杆原理更加省力,同等规格的驱动件可以提供更大的力矩用于驱动压脚抬升,或者说在所需同等力带动压脚抬升时,本技术方案可以采用功率较小、体积更加小巧的驱动件。

10.在上述的缝纫机的抬压脚驱动机构中,所述传动杆呈弯折的条状结构,所述传动杆与驱动件相连接的一端向下弯折后再伸出所述机壳外,所述传动杆上还具有向一侧弯折形成的u型曲折段。传动杆向下弯折后再伸出机壳外与驱动件连接,这样能够降低驱动件的安装高度,从而使整个缝纫机更加紧凑、美观。传动杆的u型曲折段便于避开其它零部件,防止相互干涉影响。

11.在上述的缝纫机的抬压脚驱动机构中,所述摆动臂的端部铰接有剪线连杆,所述机壳内铰接有传动杆,所述传动杆的一端伸出所述机壳外与所述驱动件的输出轴相连接,所述传动杆与所述剪线连杆之间通过连杆活动连接。

12.在上述的缝纫机的抬压脚驱动机构中,所述机壳的内壁上固设有竖向延伸的安装板,所述传动杆的一端与所述安装板的下端相铰接,所述机壳的尾端端面上开设有沿机壳高度方向延伸的腰型通孔,所述传动杆的另一端穿过所述腰型通孔伸出至所述机壳外且与所述驱动件的输出轴相连接;所述连杆具有两个端部,各端部分别铰接在所述剪线连杆的中部和所述传动杆的中部。这样也增加了臂长,根据杠杆原理更加省力,同等规格的驱动件可以提供更大的力矩用于驱动压脚抬升,或者说在所需同等力带动压脚抬升时,本技术方案可以采用功率较小、体积更加小巧的驱动件。

13.在上述的缝纫机的抬压脚驱动机构中,所述传动杆的中部弯折形成z字型,所述传动杆的中部间隔分布有若干个安装孔,所述连杆的端部通过连接销连接在其中一个安装孔处。通过调整连杆的安装位置,可以改变力臂长度,从而根据需要调整力矩大小。

14.在上述的缝纫机的抬压脚驱动机构中,所述驱动件为电磁铁,所述电磁铁竖直朝下设置,所述电磁铁通过连接板固连在所述机壳上。本技术方案中采用电磁铁作为驱动件,技术成熟,成本较低,动力源容易获得,也比较容易控制。当然作为替代方案,也可以采用气缸或直线电机等驱动件。

15.在上述的缝纫机的抬压脚驱动机构中,所述连接板的一端固连在所述电磁铁的机壳上,所述连接板的另一端开设有条形孔,所述条形孔内能够插接螺接在所述机壳尾端上侧的连接螺栓;所述电磁铁的输出轴端部抵靠在所述传动杆的端部上侧面上。电磁铁设置在机壳尾端外侧,通过连接板便于电磁铁的安装固定,通过在连接板上设置条形孔,可以方便的调整电磁铁的安装位置,克服零部件的加工和装配尺寸误差。

16.在上述的缝纫机的抬压脚驱动机构中,所述摆动臂的中部铰接在所述机壳的中部位置。

17.与现有技术相比,本实用新型中的垃圾桶具有以下优点:

18.1、本技术方案中直接将驱动件设置在机壳的尾端,与摆动臂的端部相靠近,中间力矩的传递路径短,且便于对接,大大减少了中间的传动部件,通过简化抬压脚机构,使得整个力矩传动效率高,响应时间短。

19.2、本技术方案中采用电磁铁作为驱动件,技术成熟,成本较低,动力源容易获得,

也比较容易控制。

20.3、本技术方案中增加了臂长,根据杠杆原理更加省力,可以采用功率较小、体积更加小巧的驱动件来带动压脚抬升。

附图说明

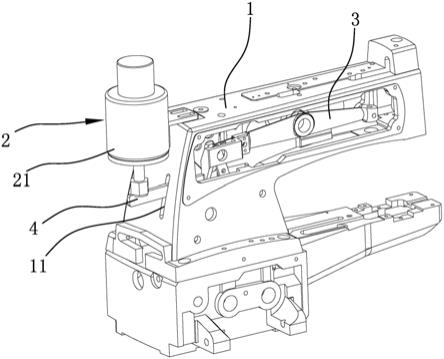

21.图1是实施例一中本抬压脚驱动机构的安装结构示意图。

22.图2是实施例一中本抬压脚驱动机构的立体结构示意图。

23.图3是实施例二中本抬压脚驱动机构的安装结构示意图。

24.图4是实施例二中本抬压脚驱动机构的立体结构示意图。

25.图中,1、机壳;11、腰型通孔;2、驱动件;21、电磁铁;3、摆动臂;4、传动杆;41、u型曲折段;42、安装孔;5、螺钉;6、剪线连杆;7、连杆;8、安装板;9、连接板;91、条形孔。

具体实施方式

26.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于以下实施例。

27.实施例一

28.本实施例中的抬压脚驱动机构主要用于钉扣机上,如图1和图2所示,缝纫机包括机壳1,机壳1上用于安装针杆、缝针以及压脚组件等缝纫零部件的一端为机头端,另一端为本实施例中的尾端。本抬压脚驱动机构包括固设在机壳1外侧的驱动件2,驱动件2设置在机壳1的尾端,机壳1内设置有带动压脚抬升的摆动臂3,摆动臂3的中部铰接在机壳1的中部位置,摆动臂3的一端伸向机壳1的尾端且驱动件2的输出轴能够带动摆动臂3摆动。机壳1的机头端安装有能够上下移动的抬升杆,通过抬升杆抬升压脚往上移动,在重力作用下,或者复位弹簧的作用下,摆动臂3、抬升杆以及压脚能够复位,驱动件2驱动摆动臂3进行摆动,摆动臂3带动抬升杆向上移动。本实施例中直接将驱动件2设置在机壳1的尾端,与摆动臂3的端部相靠近,中间力矩的传递路径短,且便于对接,大大减少了中间的传动部件,通过简化抬压脚机构,使得整个力矩传动效率高,响应时间短。

29.如图2所示,摆动臂3的端部设有传动杆4,传动杆4的一端通过螺钉5固连在摆动臂3的端部或者传动杆4与摆动臂3一体成型;机壳1的尾端端面上开设有沿机壳1高度方向的腰型通孔11,传动杆4的另一端穿过腰型通孔11伸出至机壳1外且与驱动件2的输出轴相连接,这样增加了摆动臂3的臂长,根据杠杆原理更加省力,同等规格的驱动件2可以提供更大的力矩用于驱动压脚抬升,或者说在所需同等力带动压脚抬升时,本技术方案可以采用功率较小、体积更加小巧的驱动件2。进一步的,传动杆4呈弯折的条状结构,传动杆4与驱动件2相连接的一端向下弯折后再伸出机壳1外,传动杆4的中部还具有向一侧弯折形成的u型曲折段41。传动杆4向下弯折后再伸出机壳1外与驱动件2连接,这样能够降低驱动件2的安装高度,从而使整个缝纫机更加紧凑、美观。传动杆4的u型曲折段41便于避开其它零部件,防止相互干涉影响。

30.本实施例中驱动件2为电磁铁21,电磁铁21竖直朝下设置,电磁铁21通过连接板9固连在机壳1上。具体的,如图1所示,连接板9的一端固连在电磁铁21的机壳1上,连接板9的另一端开设有条形孔91,条形孔91内能够插接螺接在机壳1尾端上侧的连接螺栓;电磁铁21

的输出轴端部抵靠在传动杆4的端部上侧面上。电磁铁21设置在机壳1尾端外侧,通过连接板9便于电磁铁21的安装固定,通过在连接板9上设置条形孔91,可以方便的调整电磁铁21的安装位置,克服零部件的加工和装配尺寸误差。

31.实施例二

32.如图3和图4所示,本实施例与实施例一大致相同,不同之处在于,本实施例中摆动臂3的端部铰接有剪线连杆6,机壳1内铰接有传动杆4,传动杆4的一端伸出机壳1外与驱动件2的输出轴相连接,传动杆4与剪线连杆6之间通过连杆7活动连接。具体来说,机壳1的内壁上固设有竖向延伸的安装板8,传动杆4的一端与安装板8的下端相铰接,机壳1的尾端端面上开设有沿机壳1高度方向延伸的腰型通孔11,传动杆4的另一端穿过腰型通孔11伸出至机壳1外且与驱动件2的输出轴相连接;连杆7具有两个端部,各端部分别铰接在剪线连杆6的中部和传动杆4的中部。这样也增加了臂长,根据杠杆原理更加省力,同等规格的驱动件2可以提供更大的力矩用于驱动压脚抬升,或者说在所需同等力带动压脚抬升时,本技术方案可以采用功率较小、体积更加小巧的驱动件2。

33.作为优选,本实施例中传动杆4的中部弯折形成z字型,传动杆4的中部间隔分布有若干个安装孔42,连杆7的端部通过连接销连接在其中一个安装孔42处;通过调整连杆7的安装位置,可以改变力臂长度,从而根据需要调整力矩大小。

34.本文中所描述的具体实施例仅仅是对本实用新型的精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1