一种提升竹笋壳纤维印染化学性能的方法

1.本发明涉及竹纤维处理技术领域,具体涉及一种提升竹笋壳纤维印染化学性能的方法。

背景技术:

2.随着科学技术和人们生活水平的提高,利用各种类别、性能不同的纺织纤维,使其更好地服务于人类,我们需要对纺织纤维原材料进行深入的、多方面的研究,开辟出更多更好的纺织新材料。

3.纺织的面料不仅仅要有其韧性,吸水性,防水性,而且要易于染色,在染色过程中要抗染色工艺的处理,在经过酸碱等加工处理后的纤维的

4.竹笋壳是竹笋的外层包皮,起到保护竹笋的作用,我国的竹类资源相当多,如能对竹笋壳加以利用,将对资源和环境都有益处。竹笋壳是竹子生长过程中的副产品,而竹子大多生长在山区里面,受到农药和其他有害物质的污染较少,且竹子自身具有抗菌性,使其在生长过程中不需要农药,所以基本没有受到污染,这也使得竹笋壳纤维资源成为了绿色环保原料。从生态纺织品发展方面来看,竹笋壳纤维不像化学纤维一样依赖于石油,而转向于价格低廉、无限循环的自然资源。相对于以棉短纤维或木材为原料的粘胶纤维,竹笋壳纤维的开发,可以弥补由于棉田减少而使原料逐渐减少的困境,并使得原料多元化。此外,目前麻类纤维的生产工艺和设备已经非常成熟,而竹笋壳纤维的生产类似于麻纤维,以麻类的生产工艺为基础,开发竹笋壳纤维相对容易,成本较低。

5.竹笋壳是一种用途非常广泛的植物资源,它广泛地应用于我们的生活与生产之中,具有良好的经济效益、社会效益和生态效益。另外,竹笋壳生长很快,不易受破坏,对竹笋壳来说,生产快和量多是它是优势,而且价格比较低,有利于大规模采购和存放。随着科学技术的进步,竹笋壳的利用虽然己经有了显著的发展。但其利用率还是较低,大多的竹笋壳没有找到自己真正的用武之地,所以竹笋壳资源中还存在很大一部分需要我们去开发。

6.近几十年来,我国在竹笋壳利用方面有了很大改善,但模式仍然很传统,没什么产品附加值,目前存在的主要问题有:(1)竹笋壳利用程度较低,导致其资源未能得到充分开发和应用;(2)竹笋壳加工技术简单且落后,未能突破传统的应用领域;(3) 竹笋壳生产方式落后,只有小型加工,未能形成大规模的产业化。

7.现在大部分纤维素纤维的原料获取都受到了限制,如能将竹笋壳这一丰富的资源应用到纺织材料生产中去,将大大有效地解决纺织纤维原料缺乏的现象,缓解环境与纺织产业发展之间的矛盾。

技术实现要素:

8.为了解决竹笋壳纤维在纺织过程中化学性能不强的技术问题,提出了一种竹笋壳纤维改性脱胶的方法,具体包括如下步骤:

9.①

沸水煮浸泡竹笋壳,并添加na2sio3,沥干,得到竹笋壳纤维;

10.②

预浸混合酸:按比例配制终浓度为:h2so

4 0.92~3.68g/l,h3po

4 0.25~0.98g/l的混合酸溶液,在常温下将竹笋壳纤维浸泡在所述混合酸溶液中处理;

11.③

c8h

15

cln2溶液处理:配制浓度为0.6~2%的c8h

15

cln2丙酮溶液,在常温下将竹笋壳纤维浸泡处理;

12.④

一次碱煮:采用naoh、na2sio3、多聚磷酸钠和na2s2o3的混合碱溶液处理;

13.⑤

二次碱煮:采用naoh、na2sio3和多聚磷酸钠的混合碱溶液处理;

14.⑥

依次经过打纤处理、双氧水浸泡、硫酸溶液清洗、纯水清洗,并烘干得到改性处理的竹笋壳纤维。

15.进一步,所述一次碱煮中,naoh 5~14g/l,na2sio

3 10~30g/l,多聚磷酸钠0.5~3g/l, na2s2o

3 0.2~2g/l。

16.进一步,所述二次碱煮中,naoh 5~14g/l,na2sio

3 10~30g/l,多聚磷酸钠0.5~3g/l。

17.进一步,所述一次碱煮和二次碱煮的处理时间为0.5~2h,处理温度95~100℃。

18.进一步,所述步骤

①

中,所述na2sio3加入的质量比为0.2~2%。

19.进一步,所述步骤

②③④⑤

的浴比为1:10~1:20。

20.进一步,所述双氧水浸泡具体是采用浓度为2~5%的h

202

,浸泡20~50min。

21.进一步,所述硫酸溶液清洗具体是采用5~12g/l的h2so4水溶液清洗,浴比1:8~1:15,清洗时间3~8min。

22.进一步,所述烘干具体是在90~105℃条件下烘150~240min。

23.有益效果

24.首先,改性后的竹笋壳纤维由于采用了氯化1

‑

丁基

‑3‑

甲基咪唑的处理,纤维的结构随之发生变化,以至于水分子进入纤维时需要克服纤维分子间的氢键力小,水分子更易被纤维吸收;第二,改性后的竹笋壳纤维中采用硅酸钠处理后固定了一定量的胶质,这会增大纤维吸收水分的量;第三,改性的竹笋壳纤维表面形成了类似于竹纤维,具有大量的沟槽,有横节,且纤维一般由数根微细纤维并排缔合而成,大大地增加了纤维的表面积和纤维表面缝隙孔洞。纤维比表面积越大,其表面能越强,越能吸引更多数量的水分子聚集,这会直接地增大竹笋壳纤维的吸、放湿性能。

25.硫酸在染整加工过程中应用极广,比如中和与退浆等,但硫酸浓度不同势必会对纤维性能有一定的影响。

26.本发明分别考察10%、20%、30%浓度的硫酸溶液对改性后的竹笋壳纤维失重率的影响,经过改性后的竹笋壳纤维的失重率比传统脱胶组的纤维的抗酸性有显著提升,在低酸浓度下,可以减少50%以上的失重率,由此可见,本发明的硅酸钠、氯化1

‑

丁基

‑3‑ꢀ

甲基咪唑处理后,其纤维的抗酸性有显著的提示,可能和纤维空隙减少,表面积减少有一定的关系。鉴于硫酸溶液处理纺织用品用途广泛,特别是染整时用于纤维中和退浆处理,在正常生产中为了保证达到硫酸溶液处理目的,并尽可能少的损伤纤维性能,建议尽量短时间处理。或者,硫酸浓度应控制在20%以内,以保证其良好的可纺性能与不会因重量损失过多造成企业利润减少。

27.借化学作用将纺织物中存在的有色物质加以分解消色,使纺织物获得必要白度的工艺过程。天然纤维纺织物中存在着天然的或附加的有色物质,虽经精练仍有残留,需经漂

白才能消色。有些合成纤维经热定形处理后会泛黄,也需漂白。漂白剂有氧化和还原两类,常用的是氧化漂白剂。而过氧化氢与次氯酸钠则是在纺织工艺中最广泛的氧化漂白剂。

28.本发明制备方法简单,制备成本低,制备出来的竹笋壳纤维柔软耐磨,稳定性好,易于工业化生产,有很强的实用性,市场前景广阔。

具体实施方式

29.本发明中,竹子取自安徽省芜湖市神山公园的竹林,选取长度、宽度和重量相仿的竹笋壳、101

‑

1as型恒温鼓风干燥箱、sxt

‑

06索氏提取器、冷凝回流装置、赛多利斯电子天平(0.0001g)、玻璃棒、镊子、烧杯、苯、无水乙醇、草酸胺、氢氧化钠、浓硫酸、蒸馏水、浓硫酸(1.84g/l)、氢氧化钠、氯化1

‑

丁基

‑3‑

甲基咪唑、硅酸钠、多聚磷酸铵、过氧化氢。

30.实施例1

31.为了解决传统脱胶后的竹笋壳纤维化学性能不足的技术问题,本实施例提供一种提升竹笋壳纤维印染化学性能的方法,具体包括如下步骤

32.1、用90~100℃的沸水煮浸泡后的竹笋壳30~60min,按竹子的质量计,加入质量比为1%的na2sio3继续煮10~20min,沥干,得到竹笋壳纤维;

33.2、预浸混合酸:按比例配制终浓度为:h2so

4 1.84g/l,h3po

4 0.49g/l的混合酸,预浸浴比1:20,在常温下将竹笋壳纤维浸1h;

34.3、c8h

15

cln2溶液处理:配制浓度为1%的c8h

15

cln2丙酮溶液,浴比为1:10,在常温下将竹笋壳纤维浸3min;

35.4、一次碱煮:naoh 7g/l,na2sio

3 2%,多聚磷酸钠0.25%,na2s2o

3 0.1%浴比1:15,处理时间1h,处理温度100℃;

36.5、二次碱煮:naoh 11g/l,na2sio

3 3%,多聚磷酸钠0.25%,浴比1:15,处理时间 2h,处理温度100℃。

37.6、打纤:用小木锤子敲打脱胶后的纤维,可以使残留在纤维素上的胶质进一步脱除,提高纤维的质量。

38.7、双氧水浸泡:采用浓度为4%的h

202

,浸泡30min,其除了有漂白作用外,还能有效地去除了笋壳中含量较高的木质素和其他杂质,提高脱胶效率。h

202

浓度为4%,时间为30min。

39.8、酸洗:h2so

4 7g/l,浴比1:10,5min。

40.9、纯水洗:直接用纯水冲洗,并用烘箱在100℃下烘180min,得到本发明处理后的竹笋壳纤维。

41.采用如下方法检测其各种性能,具体方法容下。

42.改性处理后竹笋壳纤维的吸湿性能

43.回潮率

44.取竹笋壳纤维分为5组,调节烘箱温度为105℃,将纤维烘燥90min后置于25℃的室温中,每5分钟测量一次纤维重量,直至前后两次重量变化小于0.05%为止,记录此时各组纤维干重,算得各组回潮率,取平均值,即竹笋壳纤维的回潮率

8.。

45.根据测得的湿重、干重,计算回潮率

[0046][0047]

w—回潮率;gs—纤维湿重;g—纤维干重;

[0048]

实验测得,本发明竹笋壳纤维的回潮率为7.96%,而传统的竹笋壳纤维脱胶后回潮率为9.61%,由此可见,本发明显著降低了竹笋壳纤维的回潮率。

[0049]

吸湿性

[0050]

将竹笋壳纤维置于烘箱中,调节温度为105℃,烘干纤维至其重量不再变化,即达到干重状态,取出后立即称重,放在室内开始吸湿,实验的开始起40min内每5min称取并记录一次纤维重量,开始60min后每10min称取并记录一次重量,100min后每20min 测试一次纤维重量,直至前后两次称量纤维重量差异小于0.05%为止。

[0051]

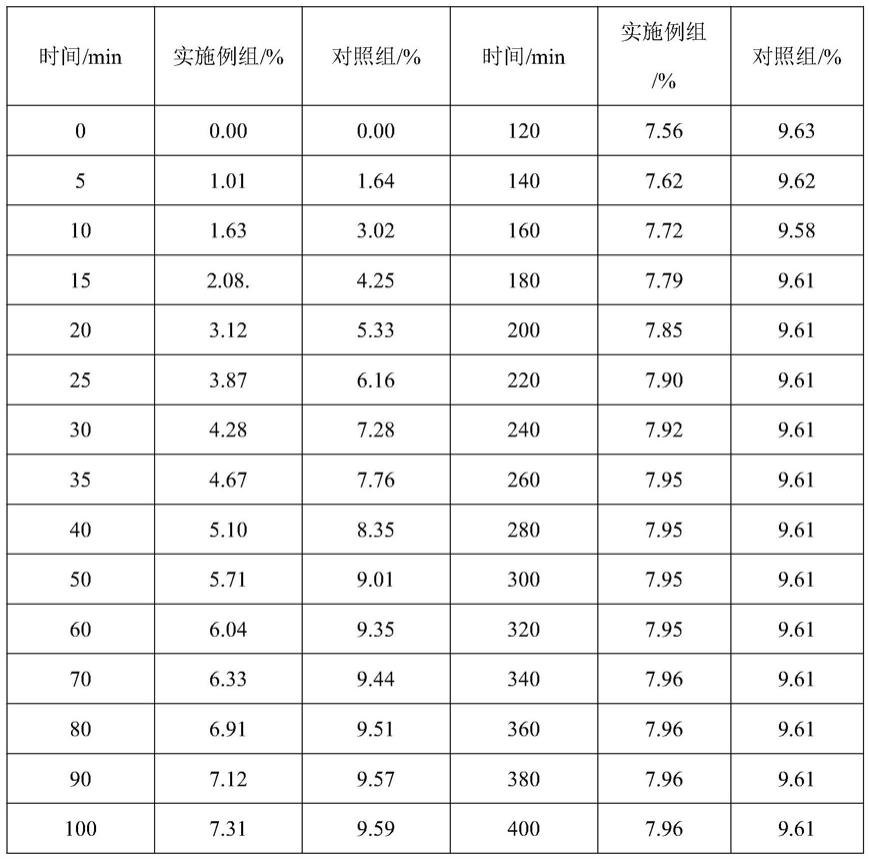

计算出纤维吸湿回潮率,以传统脱胶后的竹笋壳纤维为对照,并绘制纤维吸湿曲线变化图,如下:

[0052]

表1竹笋壳纤维的吸湿回潮率

[0053][0054]

放湿性能

[0055]

取一定量竹笋壳纤维,分成5份,调节干燥箱温度为105℃置于干燥箱中烘燥至干

重,再放置在底部有水的干燥器内使其充分吸湿,取出置于另一干燥器内,放湿开始。前40min每5min称取并记录一次重量,60min后每10min称取一次并记录重量,100min 后每20min称取并记录一次重量,直至纤维重量变化小于0.05%为止。放湿回潮率计算公式为:

[0056][0057]

w—放湿回潮率,g0—纤维湿重,g—纤维干重;

[0058]

计算放湿回潮率,绘制纤维放湿回潮率变化图,如下:

[0059]

表2竹笋壳纤维的放湿回潮率

[0060][0061]

酸稳定性

[0062]

分别配置10%、20%、30%硫酸溶液200ml,置于烧杯中备用。取一定量纤维,分成九组,分别编号,置于干燥箱中烘燥至干重,分别称取并记录干重。将竹笋壳纤维分别用已配置好的3种不同浓度硫酸溶液处理5min、10min、30min。处理后将纤维取出,采用50℃温水清洗数次,每次清洗后用ph试纸测试清洗液ph值,直至ph值为6.5到 7.0之间为止,再将纤维置于105℃烘箱中烘燥至前后两次纤维重量变化小于0.05%为止,记录此时纤维重量,计算失重率

[11]

。

[0063][0064]

表3酸处理对竹笋壳纤维失重率的影响

[0065][0066]

碱稳定性

[0067]

分别配置10%、20%、30%浓度的氢氧化钠溶液200ml,置于烧杯中备用。取一定量竹笋壳纤维,分成九组,分别编号,置于105℃干燥箱中烘燥至干重,分别称量并记录纤维干重。将竹笋壳纤维分别用3种已配置好的氢氧化钠溶液处理5min、10min、30min,处理后将纤维取出,用50℃温水清洗数次,直至用ph试纸测得ph值为7.0~7.5之间为止。放入干燥器中使其干燥24h后取出,调节干燥箱温度为105℃,再用烘箱烘燥120min,开始测量纤维重量,直至前后两次纤维重量差异小于0.05%为止,记录各组纤维干重,计算失重率。

[0068]

表4碱处理对竹笋壳纤维失重率的影响

[0069]

[0070]

氢氧化钠溶液处理竹笋壳纤维时,纤维失重率随着溶液浓度的提高逐渐增大,随时间延长纤维失重率变化速率逐渐加快。改性的纤维降低了失重率,但改性后的纤维在碱处理后没有出现黄色液体,根据分析,改性后的纤维的胶质、脂质、半纤维素和杂质等均小于未改性的纤维。

[0071]

过氧化氢稳定性

[0072]

分别配置5g/l、10g/l、15g/l的过氧化氢溶液,置于烧杯中备用。取一定量纤维,分成九组,分别编号。置于105℃干燥箱中烘燥至干重,称量并记录纤维干重。将编号1~6 组的纤维分别用三种浓度的过氧化氢溶液处理10min、30min,将编号为7~9的纤维在 85℃水浴加热处理30min。处理过后,用50℃温水清洗数次。置于干燥器内使其干燥 24h后取出,在置于80℃烘箱中烘燥120min,在调节干燥箱温度至105℃,烘燥至其重量变化小于0.05%为止,记录各组纤维重量,计算失重率,观察过氧化氢溶液漂白效果。

[0073]

表5过氧化氢处理对竹笋壳纤维的影响

[0074][0075][0076]

对于失重率,随着处理时间的与浓度的增加失重率越来越大。在常温下过氧化氢对改性的竹笋壳纤维具有相好的漂白效果,并且在浓度15g/l以下随着浓度的增加漂白效果越好,在5g/l时漂白效果随处理时间的增加而明显增强,当浓度达到10g/l及以上时漂白效果随时间增强不似低浓度那么明显。在85℃时,双氧水对纤维不但没有漂白效果,反而不但使其呈现不同程度的黄色,而且使竹笋壳纤维失去了其可纺性能。

[0077]

次氯酸钠稳定性

[0078]

分别配置浓度为1g/l、1.5g/l、2g/l的次氯酸钠溶液各200ml,置于烧杯中备用。取一定量纤维,分成九组,分别编号。调节干燥箱温度为105℃烘燥至干重,称量并记录纤维干重。在室温环境下,将编号为1~6的纤维分别用已配置的三种浓度次氯酸钠溶液处理10min、30min。编号为7~9的纤维分别在3种浓度的次氯酸钠溶液中水浴加热至 85℃处理30min。分别处理过后,将其纤维取出,用50℃温水清洗数次,在改用清水清洗数次。置于干燥器内干燥24h,干燥后再调节烘箱温度为105℃,烘燥至前后两次测量的质量变化小于0.05%为止。计算失重率,并仔细观察漂白效果。

[0079]

表6次氯酸钠处理对竹笋壳纤维的影响

[0080][0081]

naclo在酸性溶液中几乎能全部转化为次氯酸(hclo),次氯酸极不稳定,常温下就可发生多种形式的分解,其分解产物能与纤维中色素分子的共轭双健发生加成反应,天然色素的发色体系遭到破坏而消失,达到漂白目的,这样将纤维中天然色素去除干净后,可以给织物一个洁白的外观,提高其白度和色泽鲜艳度,故工艺上一般称为针织物的氧化漂白。在常温下,改性后的竹笋壳纤维的抗次氯酸钠能力高于未改性的,当用85℃水浴煮练时,两者的失重率均较高。

[0082]

实施例2

[0083]

为了解决传统脱胶后的竹笋壳纤维化学性能不足的技术问题,本实施例提供一种提升竹笋壳纤维印染化学性能的方法,具体包括如下步骤

[0084]

1、用90~100℃的沸水煮浸泡后的竹笋壳30~60min,按竹子的质量计,加入质量比为2%的na2sio3继续煮10~20min,沥干,得到竹笋壳纤维;

[0085]

2、预浸混合酸:按比例配制终浓度为:h2so

4 3.68g/l,h3po

4 0.98g/l的混合酸,预浸浴比1:10,在常温下将竹笋壳纤维浸2h;

[0086]

3、c8h

15

cln2溶液处理:配制浓度为0.6%的c8h

15

cln2丙酮溶液,浴比为1:15,在常温下将竹笋壳纤维浸5min;

[0087]

4、一次碱煮:naoh 14g/l,na2sio

3 3%,多聚磷酸钠0.3%,na2s1o

3 0.2%浴比1:10,处理时间0.5h,处理温度100℃;

[0088]

5、二次碱煮:naoh 18g/l,na2sio

3 5%,多聚磷酸钠0.3%,浴比1:10,处理时间 2h,处理温度100℃。

[0089]

6、打纤:用小木锤子敲打脱胶后的纤维,可以使残留在纤维素上的胶质进一步脱除,提高纤维的质量。

[0090]

7、双氧水浸泡:采用浓度为5%的h

202

,浸泡20min,其除了有漂白作用外,还能有效地去除了笋壳中含量较高的木质素和其他杂质。

[0091]

8、酸洗:采用12g/l的h2so4水溶液清洗,浴比1:15,8min。

[0092]

9、纯水洗:直接用纯水冲洗,并用烘箱在90℃下烘240min,得到本发明处理后的竹

笋壳纤维。

[0093]

实施例3

[0094]

为了解决传统脱胶后的竹笋壳纤维化学性能不足的技术问题,本实施例提供一种提升竹笋壳纤维印染化学性能的方法,具体包括如下步骤

[0095]

1、用90~100℃的沸水煮浸泡后的竹笋壳30~60min,按竹子的质量计,加入质量比为0.2%的na2sio3继续煮10~20min,沥干,得到竹笋壳纤维;

[0096]

2、预浸混合酸:按比例配制终浓度为:h2so

4 0.92g/l,h3po

4 0.25g/l的混合酸,预浸浴比1:20,在常温下将竹笋壳纤维浸0.5h;

[0097]

3、c8h

15

cln2溶液处理:配制浓度为2%的c8h

15

cln2丙酮溶液,浴比为1:20,在常温下将竹笋壳纤维浸1min;

[0098]

4、一次碱煮:naoh 5g/l,na2sio

3 1%,多聚磷酸钠0.05%,na2s2o

3 0.02%浴比1:20,处理时间0.5h,处理温度95℃;

[0099]

5、二次碱煮:naoh 11g/l,na2sio

3 3%,多聚磷酸钠0.25%,浴比1:15,处理时间 2h,处理温度95℃

[0100]

6、打纤:用小木锤子敲打脱胶后的纤维,可以使残留在纤维素上的胶质进一步脱除,提高纤维的质量。

[0101]

7、双氧水浸泡:采用浓度为2%的h

202

,浸泡50min,其除了有漂白作用外,还能有效地去除了笋壳中含量较高的木质素和其他杂质。

[0102]

8、酸洗:h2so

4 5g/l,浴比1:8,3min。

[0103]

9、纯水洗:直接用纯水冲洗,并用烘箱在105℃下烘150min,得到本发明处理后的竹笋壳纤维。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1