一种筒子纱线染色工艺的制作方法

1.本发明涉及筒子纱线染色技术领域,具体的说是一种筒子纱线染色工艺。

背景技术:

2.筒子纱是纺织行业纺纱厂的络筒工序的产出品,是从上道工序的细纱机或捻线机上落下来的管纱,根据织布工厂、或针织工厂、或毛巾厂等用纱的后道工序的要求,使纱线长度接长并清除纱线上疵点和杂质、在络筒机上通过槽筒或急行往复的导纱钩重新卷绕成无边或有边的、绕成一定形状(如圆锥形,也有圆柱形)的、一定卷绕密度的较大体积的筒纱,通常称为“筒子纱”,筒子纱一般都是浸染的。浸染亦称竭染,为染液应用术语,将被染物浸渍于含染液及所需助剂的染浴中,通过染浴循环或被染物运动,使染液逐渐上染被染物的方法,将纺织物反复浸渍在染液中,使之和染液不断相对运动的染色方法。

3.而目前市场的筒子纱线在进行染色的过程中存在以下问题:a.不能够同时针对多组筒子纱线进行限位固定,使得机械在对筒子纱线进行限位时的适用性降低。b.不能够同时针对多组筒子纱线表面的多余染液进行挤压,使得机械在对筒子纱线表面多余染液进行挤压时的工作效率降低。

技术实现要素:

4.为了解决上述问题,本发明提供了一种筒子纱线染色工艺,可以解决上述背景技术中提出的问题。

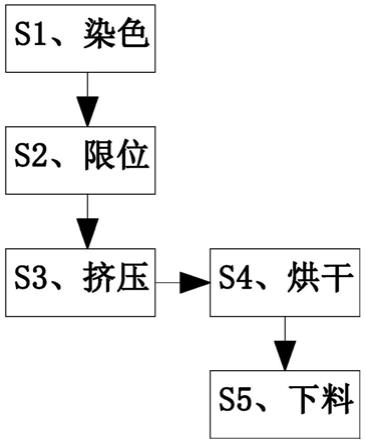

5.为了实现上述目的,本发明采用以下技术方案来实现:一种筒子纱线染色工艺,该筒子纱线染色工艺具体包括以下步骤:

6.s1、染色:首先将筒子纱线进行前处理,在将前处理的筒子纱线进行染色,从而使得筒子纱线完成染色;

7.s2、限位:s1步骤完成后,当对筒子纱线进行染色之后,此时将染色的筒子纱线放置到固定装置上,通过固定装置将其进行限位固定;

8.s3、挤压:s2步骤完成后,当将染色之后的筒子纱线进行限位固定之后,此时通过移动装置对其表面的多余染液进行挤压,使得挤压的多余染液进行掉落;

9.s4、烘干:s3步骤的同时,当移动装置对染色之后的筒子纱线上的多余染液进行挤压的同时在进行干燥;

10.s5、下料:s4步骤完成后,将染色之后的筒子纱线进行干燥处理之后,最后将其下料即可;

11.采用上述步骤s1

‑

s5的筒子纱线染色工艺在对筒子纱线染色的过程中还具体涉及到一种筒子纱线染色设备,包括工作台、固定装置、移动装置和盛料盒,所述的工作台的顶部前端设置有固定装置,所述的固定装置的顶部正上方设置有移动装置,所述的工作台的顶部且位于固定装置的后端设置有盛料盒;

12.所述的固定装置包括垂直固定架、固定结构板、圆柱杆、转动架、圆台块、橡胶垫、

转动杆、垂直立板、水平板和移动架,所述的工作台的顶部左右两侧对称固定安装有垂直固定架,两组所述的垂直固定架的顶部安装有固定结构板,所述的固定结构板的顶部由左至右均匀开设有一号圆形通孔,一号圆形通孔内安装有轴承,轴承内安装有圆柱杆,多组圆柱杆的一端向下延伸,且设置有转动架,所述的圆柱杆的顶部固定安装有圆台块,所述的圆台块的直径由上至下逐渐增大,且所述的圆台块外壁沿周向安装有橡胶垫,圆台块的顶部固定安装有转动杆,所述的固定结构板的顶部左右两侧对称固定安装有垂直立板,所述的垂直立板的高度可伸缩,垂直立板的顶部设置有水平板,水平板的底部且相对于圆台块的正上方设置有移动架;

13.所述的移动装置包括限位板、一号弧形板、伸缩弹簧杆、挤压板、一号圆形凹槽、滚动圆杆、圆柱辊和方形块,所述的固定结构板的顶部且位于圆柱杆的左右两侧固定安装有限位板,两组所述的限位板的相对面设置有一号弧形板,所述的一号弧形板和限位板之间通过伸缩弹簧杆固定连接,所述的一号弧形板的内壁沿周向均匀固定安装有多组挤压板,所述的挤压板靠近圆台块的一端面由上至下开设有一号弧形凹槽,一号弧形凹槽内的上下两端面开设有一号圆形凹槽,一号圆形凹槽内安装有滚动圆杆,滚动圆杆外套设有圆柱辊,圆柱辊的外壁超出一号弧形凹槽,且一号弧形凹槽的内端面由上至下均匀安装有方形块,方形块的一端和圆柱辊的外壁相接触。

14.作为本发明的一种优选技术方案,所述的转动架包括链轮、链条、放置槽和驱动电机,多组所述的圆柱杆的一端向下延伸且固定安装有链轮,多组所述的链轮通过链条传动连接,所述的工作台的顶部中心位置开设有放置槽,所述的放置槽内固定安装有驱动电机,所述的驱动电机的输出轴和其中一组所述的圆柱杆固定连接。

15.作为本发明的一种优选技术方案,所述的移动架包括转动圆杆、环形板、伸缩杆和二号圆形凹槽,所述的水平板的底部且相对圆台块的正上方通过轴承安装有转动圆杆,转动圆杆外设置有环形板,所述的水平板的顶部且相对转动圆杆的左右两侧对称固定安装有伸缩杆,所述的伸缩杆的末端和环形板固定连接,所述的转动圆杆的底部沿周向均匀开设有二号圆形凹槽。

16.作为本发明的一种优选技术方案,多组所述的转动杆的顶部沿周向均匀设置有多组定位杆,所述的定位杆和二号圆形凹槽相对应,且定位杆位于二号圆形凹槽内。

17.作为本发明的一种优选技术方案,所述的固定结构板的顶部且位于圆台块的外侧开设有环形凹槽,且所述的固定结构板的顶部靠近后端开设有阶梯槽,阶梯槽和环形凹槽相连通,阶梯槽内设置有阶梯挡板,所述的阶梯挡板的后端面中心位置固定安装有圆形手柄。

18.作为本发明的一种优选技术方案,所述的盛料盒内设置有滤网板,滤网板为可拆卸状态。

19.作为本发明的一种优选技术方案,所述的一号弧形板的顶部沿周向开设有二号弧形凹槽,二号弧形凹槽内安装有加热片。

20.本发明的有益效果是:

21.1.本发明通过设置的工作台、固定装置、移动装置和盛料盒的配合,首先将筒子纱线进行染色,此时在将染色的筒子纱线批量放置到固定装置上,使得机械的适用性提高,此时在通过移动装置和固定装置的配合同时将筒子纱线表面外的多余染液进行挤压,从而提

高了机械在对筒子纱线表面外的多余染液挤压时的工作效率,最后在将挤压掉的多余染液从环形凹槽内的阶梯槽内流出,且掉落到盛料盒内。

22.2.本发明通过设置的移动架,当垂直立板带动水平板向下位移时,使得水平板带动转动圆杆向下位移,从而使得转动圆杆和转动杆相对接,此时在启动伸缩杆,伸缩杆推动环形板进行向下位移,使得环形板对筒子纱线的顶部进行限位,在移动架带动筒子纱线进行旋转时,防止筒子纱线发生位移现象,从而影响对筒子纱线表面多余染液的挤压。

23.3.本发明通过设置的加热片,通过在一号弧形板内二号弧形凹槽内设置的加热片,当移动装置对筒子纱线表面的多余染液进行挤压的同时,通过加热片可同时对挤压的筒子纱线进行干燥处理,使得提高了机械的使用性。

附图说明

24.下面结合附图和实施例对本发明进一步说明。

25.图1是本发明的流程图;

26.图2是本发明的立体结构示意图;

27.图3是本发明的主视结构示意图;

28.图4是本发明的俯视结构示意图;

29.图5是本发明的后视结构示意图;

30.图6是本发明图3的a

‑

a向剖视图;

31.图7是本发明的圆台块、一号弧形板、伸缩弹簧杆、转动杆、限位板、挤压板、滚动圆杆和定位杆的结构示意图;

32.图8是本发明图4的m处局部放大图;

33.图9是本发明图3的n处局部放大图。

具体实施方式

34.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.参阅图1

‑

9所示,一种筒子纱线染色工艺,该筒子纱线染色工艺具体包括以下步骤:

36.s1、染色:首先将筒子纱线进行前处理,在将前处理的筒子纱线进行染色,从而使得筒子纱线完成染色;

37.s2、限位:s1步骤完成后,当对筒子纱线进行染色之后,此时将染色的筒子纱线放置到固定装置2上,通过固定装置2将其进行限位固定;

38.s3、挤压:s2步骤完成后,当将染色之后的筒子纱线进行限位固定之后,此时通过移动装置3对其表面的多余染液进行挤压,使得挤压的多余染液进行掉落;

39.s4、烘干:s3步骤的同时,当移动装置3对染色之后的筒子纱线上的多余染液进行挤压的同时在进行干燥;

40.s5、下料:s4步骤完成后,将染色之后的筒子纱线进行干燥处理之后,最后将其下料即可;

41.采用上述步骤s1

‑

s5的筒子纱线染色工艺在对筒子纱线染色的过程中还具体涉及到一种筒子纱线染色设备,包括工作台1、固定装置2、移动装置3和盛料盒4,所述的工作台1的顶部前端设置有固定装置2,所述的固定装置2的顶部正上方设置有移动装置3,所述的工作台1的顶部且位于固定装置2的后端设置有盛料盒4;

42.所述的固定装置2包括垂直固定架20、固定结构板21、圆柱杆22、转动架23、圆台块24、橡胶垫25、转动杆26、垂直立板27、水平板28和移动架29,所述的工作台1的顶部左右两侧对称固定安装有垂直固定架20,两组所述的垂直固定架20的顶部安装有固定结构板21,所述的固定结构板21的顶部由左至右均匀开设有一号圆形通孔,一号圆形通孔内安装有轴承,轴承内安装有圆柱杆22,多组圆柱杆22的一端向下延伸,且设置有转动架23,所述的圆柱杆22的顶部固定安装有圆台块24,所述的圆台块24的直径由上至下逐渐增大,且所述的圆台块24外壁沿周向安装有橡胶垫25,圆台块24的顶部固定安装有转动杆26,所述的固定结构板21的顶部左右两侧对称固定安装有垂直立板27,所述的垂直立板27的高度可伸缩,垂直立板27的顶部设置有水平板28,水平板28的底部且相对于圆台块24的正上方设置有移动架29;

43.首先对筒子纱线进行染色,此时在将染色之后的筒子纱线批量放置到圆柱杆22上,通过批量放置使得机械的工作效率提高,此时垂直立板27进行收缩,使得垂直立板27带动水平板28进行向下位移,使得水平板28带动移动架29向下位移,使得移动架29和圆柱进行对接,此时通过设置的移动架29使得套设在圆柱杆22外的筒子纱线向下位移,从而对筒子纱线的顶部进行限位,且移动架29使得筒子纱线套设在圆台块24上,通过圆台块24对筒子纱线进行支撑固定,通过设置的橡胶垫25防止筒子纱线发生位移现象,当对筒子纱线限位固定之后,此时启动转动架23,在转动架23的作用下带动多组圆柱杆22进行旋转,使得圆柱杆22带动限位固定的筒子纱线进行旋转,此时在移动装置3的作用下,在对筒子纱线外的多余染液进行挤压的同时,在进行干燥,使得大大提高了机械在对筒子纱线进行染色的工作效率;

44.所述的固定结构板21的顶部且位于圆台块24的外侧开设有环形凹槽211,且所述的固定结构板21的顶部靠近后端开设有阶梯槽212,阶梯槽212和环形凹槽211相连通,阶梯槽212内设置有阶梯挡板213,所述的阶梯挡板213的后端面中心位置固定安装有圆形手柄214;

45.在将染色的筒子纱线批量放置到固定装置2上时,首先拿起圆形手柄214,推动阶梯挡板213位移到阶梯槽212内,当移动装置3对筒子纱线外的多余染液进行挤压时,使得挤压掉的多余染液滑落到环形凹槽211内,当环形凹槽211盛满时,此时拿起圆形手柄214,使得圆形手柄214带动阶梯挡板213从而阶梯槽212内滑出,且环形凹槽211内的染液从阶梯槽212内流出,且掉落到盛料盒4内;

46.所述的转动架23包括链轮231、链条232、放置槽233和驱动电机234,多组所述的圆柱杆22的一端向下延伸且固定安装有链轮231,多组所述的链轮231通过链条232传动连接,所述的工作台1的顶部中心位置开设有放置槽233,所述的放置槽233内固定安装有驱动电机234,所述的驱动电机234的输出轴和其中一组所述的圆柱杆22固定连接;

47.当对染色的筒子纱线进行限位固定之后,此时启动驱动电机234,驱动电机234带动圆柱杆22进行旋转,圆柱杆22带动圆台块24进行旋转,圆台块24带动限位之后的筒子纱

线进行旋转,从而更加方便移动装置3对筒子纱线外的多余染液进行挤压;

48.多组所述的转动杆26的顶部沿周向均匀设置有多组定位杆261,所述的定位杆261和二号圆形凹槽294相对应,且定位杆261位于二号圆形凹槽294内;

49.当垂直立板27带动水平板28向下位移时,水平板28带动转动圆杆291向下位移,使得转动圆杆291带动二号圆形凹槽294向下位移时,使得转动杆26上的定位杆261和二号弧形凹槽相配合,从而方便环形板292对筒子纱线的限位;

50.所述的移动架29包括转动圆杆291、环形板292、伸缩杆293和二号圆形凹槽294,所述的水平板28的底部且相对圆台块24的正上方通过轴承安装有转动圆杆291,转动圆杆291外设置有环形板292,所述的水平板28的顶部且相对转动圆杆291的左右两侧对称固定安装有伸缩杆293,所述的伸缩杆293的末端和环形板292固定连接,所述的转动圆杆291的底部沿周向均匀开设有二号圆形凹槽294;

51.当垂直立板27带动水平板28向下位移时,使得水平板28带动转动圆杆291向下位移,使得转动圆杆291带动二号圆形凹槽294向下位移,从而使得转动圆杆291和转动杆26相对接,此时在启动伸缩杆293,伸缩杆293进行向下位移,伸缩杆293推动环形板292进行向下位移,使得环形板292对筒子纱线的顶部进行限位,在移动架29带动筒子纱线进行旋转时,防止筒子纱线发生位移现象,从而影响对筒子纱线表面多余染液的挤压。

52.所述的移动装置3包括限位板31、一号弧形板32、伸缩弹簧杆33、挤压板34、一号圆形凹槽35、滚动圆杆36、圆柱辊37和方形块38,所述的固定结构板21的顶部且位于圆柱杆22的左右两侧固定安装有限位板31,两组所述的限位板31的相对面设置有一号弧形板32,所述的一号弧形板32和限位板31之间通过伸缩弹簧杆33固定连接,所述的一号弧形板32的内壁沿周向均匀固定安装有多组挤压板34,所述的挤压板34靠近圆台块24的一端面由上至下开设有一号弧形凹槽,一号弧形凹槽内的上下两端面开设有一号圆形凹槽35,一号圆形凹槽35内安装有滚动圆杆36,滚动圆杆36外套设有圆柱辊37,圆柱辊37的外壁超出一号弧形凹槽,且一号弧形凹槽的内端面由上至下均匀安装有方形块38,方形块38的一端和圆柱辊37的外壁相接触;

53.当固定装置2使得染色的筒子纱线套设在圆台块24上时,此时在伸缩弹簧杆33的反作用力下,带动一号弧形板32进行位移,使得一号弧形板32带动挤压板34进行位移,且挤压板34带动圆柱辊37的外侧壁和筒子纱线的外壁相接触,当转动架23带动限位固定的筒子纱线进行旋转时,通过设置的圆柱辊37对其表面的多余染液进行挤压,且设置的圆柱辊37防止对筒子纱线表面的纱线造成磨损现象,当圆柱辊37旋转时,此时设置的方形块38对圆柱辊37上的染液进行刮除;

54.所述的一号弧形板32的顶部沿周向开设有二号弧形凹槽,二号弧形凹槽内安装有加热片321;

55.通过在一号弧形板32内二号弧形凹槽内设置的加热片321,当移动装置3对筒子纱线表面的多余染液进行挤压的同时,通过加热片321可同时对挤压的筒子纱线进行干燥处理,使得提高了机械的使用性。

56.所述的盛料盒4内设置有滤网板41,滤网板41为可拆卸状态;

57.通过在盛料盒4内设置的滤网板41,当在筒子纱线表面挤压的染液通过环形凹槽211流入到盛料盒4内时,不可避免会存在些许杂质,滤网板41可将其杂质进行隔离,最后将

隔离的杂质倒出即可。

58.具体工作时:

59.第一步、首先对筒子纱线进行染色,此时在将染色之后的筒子纱线批量放置到圆柱杆22上,此时垂直立板27进行收缩,当垂直立板27带动水平板28向下位移时,使得水平板28带动转动圆杆291向下位移,使得转动圆杆291带动二号圆形凹槽294向下位移,使得转动杆26上的定位杆261和二号弧形凹槽相配合,从而方便环形板292对筒子纱线的限位;

60.第二步、当固定装置2使得染色的筒子纱线进行限位时,此时在伸缩弹簧杆33的反作用力下,带动一号弧形板32进行位移,使得一号弧形板32带动挤压板34进行位移,且挤压板34带动圆柱辊37的外侧壁和筒子纱线的外壁相接触,此时启动驱动电机234,使得圆台块24带动限位之后的筒子纱线进行旋转,从而更加方便移动装置3对筒子纱线外的多余染液进行挤压,且设置的圆柱辊37防止对筒子纱线表面的纱线造成磨损现象;

61.第三步、当移动装置3对筒子纱线表面的多余染液进行挤压的同时,通过加热片321可同时对挤压的筒子纱线进行干燥处理,使得提高了机械的使用性;

62.第四步、当移动装置3对筒子纱线外的多余染液进行挤压时,使得挤压掉的多余染液滑落到环形凹槽211内,在将圆形手柄214带动阶梯挡板213从而阶梯槽212内滑出,且环形凹槽211内的染液从阶梯槽212内流出,且掉落到盛料盒4内,可供循环使用;

63.第五步、将染色之后的筒子纱线进行干燥处理之后,最后将其下料即可。

64.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1