一种超疏水抗菌天然纤维素织物及其制备方法

1.本发明涉及纺织品加工技术领域,具体涉及一种超疏水抗菌天然纤维素织物及其制备方法。

背景技术:

2.天然纤维素是自然界中最丰富的天然高分子物质,其纤维及其制品具有手感柔软、吸湿透气性好、保暖及服用舒适、生物相容性好等优点,一直备受人们的青睐。随着科学技术的发展,传统纺织产业的内涵不断变化和更加丰富,新时期人们对于纺织品的要求逐渐提高,希望它们可以具备更多的功能性,以满足特定的需要。天然纤维素织物是一种亲水、多孔材料,在服用过程中易沾染污渍、易受细菌及微生物侵害,因而制备多功能疏水抗菌织物,赋予织物防水、防污、自清洁性能和抑制细菌生长繁殖的性能,符合人们对服装健康及美观等方面的需求。

3.人们利用很多方法模拟超疏水表面,如化学气相沉积法、等离子体刻蚀、溶胶

‑

凝胶法和浸渍法等。然而现有方法中常用的长链全氟化合物等低表面能物质,价格昂贵且存在环境威胁,而有机硅材料多为进口、成本高。在织物的抗菌整理中主要是无机抗菌剂整理、有机抗菌剂整理和天然抗菌剂整理,但现有技术,存在着化学品用量大或抗菌持久性差等问题。随着生活水平和卫生意识的提高,天然纤维素纤维及其制品的疏水抗菌功能整理越来越受到重视,但目前其制备技术大多仍存在使用对环境有害的含氟化合物、成本高、织物功能耐洗性差等上述问题。如何实现纺织品的生态染整加工或低碳染整加工,开发一种简单高效、环境友好和低成本的方法制备超疏水抗菌天然纤维素材料仍是一个亟需解决的问题,具有广阔的应用前景。

技术实现要素:

4.针对现有技术不足,本发明的目的是提供一种超疏水抗菌天然纤维素织物及其制备方法,本发明的方法操作简单、反应条件温和,其中碱液的使用可以循环利用,主要原料环保易得、成本低,便于工业化生产,所制备的超疏水抗菌天然纤维素织物具有稳定的超疏水、抗菌效果。

5.本发明通过如下方案解决上述技术问题:

6.一种超疏水抗菌天然纤维素织物,包括有天然纤维素织物,天然纤维素织物的表面黏附有聚多巴胺超疏水涂层,天然纤维素织物与聚多巴胺超疏水涂层之间黏附有离子螯合层。

7.作为优选的,聚多巴胺超疏水涂层设置为黏附在天然纤维素织物表面的由聚多巴胺颗粒形成的微纳米结构。

8.作为优选的,天然纤维素织物的表面在黏附聚多巴胺超疏水涂层前,使用碱液进行预溶胀处理。

9.作为优选的,离子螯合层设置为cu

2+

螯合层,cu

2+

螯合层螯合连接天然纤维素织物

与聚多巴胺超疏水涂层。

10.一种如上所述的超疏水抗菌天然纤维素织物的制备方法,包括以下制备步骤:

11.(1)天然纤维素织物的预处理:将天然纤维素织物按浴比1:30(w/v)加入到碱溶液中,将碱溶液升温至80~90℃并搅拌60~80min,将天然纤维素织物捞出水洗数次后晾干,备用;

12.(2)将2~8mg/ml多巴胺溶解于缓冲液中,控制ph值为8~10,随后加入10~40mmol/lcu

2+

盐和15~50mmol/lh2o2组成的氧化体系,迅速搅拌充分使多巴胺溶解;

13.(3)将预处理后的天然纤维素织物按浴比1:50(w/v)迅速浸入含有氧化体系的多巴胺溶液中,25~45℃下不断振荡反应30~50min,多次洗涤烘干后在剥离剂中浸渍10~20min,清洗后在上述的多巴胺反应液中再重复处理一次,取出后充分洗涤,最后在50~60℃下干燥4~6h,即得具有超疏水和抗菌作用的天然纤维素织物。

14.其中,天然纤维素织物为棉、麻或两者的交织物,交织物规格≥150g/m2。

15.其中,在制备方法步骤(1)中,所述碱溶液为15~25g/l的naoh溶液。

16.其中,在制备方法步骤(2)中,所述缓冲液为三羟甲基氨基甲烷溶液或三羟甲基氨基甲烷盐酸溶液。

17.其中,在制备方法步骤(2)中,所述cu

2+

盐为cuso4、cucl2、cu(no3)2。

18.其中,在制备方法步骤(2)中,所述剥离剂为1m naoh溶液。

19.本发明能够实现的有益技术效果至少包括:本发明设计的超疏水抗菌天然纤维素织物的制备方法操作简单、反应条件温和,其中碱液的使用可以循环利用,主要原料环保易得、成本低,便于工业化生产,所制备的超疏水抗菌天然纤维素织物具有稳定的超疏水、抗菌效果,具有以下技术优点和技术进步:

20.(1)本发明提供的超疏水抗菌天然纤维素织物的制备方法中,多巴胺在cu

2+

和h2o2共同作用下实现快速氧化聚合,大大加快了多巴胺聚合速率,采用“沉积

‑

naoh剥离

‑

沉积”的方法,在第一次多巴胺聚合沉积织物表面后,利用naoh对涂层中未反应的多巴胺单体及其寡聚体进行去除,通过再一次的多巴胺聚合沉积形成致密稳定的聚多巴胺微纳米结构涂层;

21.(2)本发明中天然纤维素织物碱预处理后,纤维素表面羟基可及度提高,有利于与聚多巴胺涂层的界面产生牢固结合,通过纤维表面的界面作用和cu

2+

的螯合作用使改性织物的聚多巴胺涂层表面极性下降,与cu

2+

和h2o2条件下“沉积

‑

naoh剥离

‑

沉积”构成的聚多巴胺微纳米结构涂层协同作用,使改性织物具有超疏水性和抗菌性,稳定性好;

22.(3)本发明的超疏水抗菌天然纤维素织物的制备方法简单、反应条件温和,其中碱液的使用可以循环利用,主要原料环保易得、成本低,便于工业化生产,可扩大天然纤维素织物的应用范围,增加产品的附加值。

附图说明

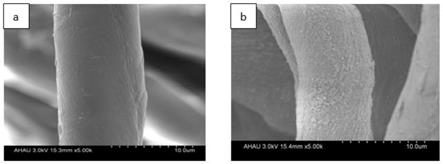

23.图1是天然纤维素棉织物经实施例一的方法多巴胺聚合改性前后的电镜扫描图。

24.图2是天然纤维素棉织物经实施例一的方法原棉织物和改性后棉织物的接触角图。

25.图3是天然纤维素棉织物经实施例三的方法多巴胺聚合改性前后的电镜扫描图。

26.图4是天然纤维素棉织物经实施例三的方法原棉织物和改性后棉织物的接触角图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.(1)将规格为150g/m2的天然纤维素棉织物按浴比1:30(w/v)加入到15g/l的naoh溶液中,将溶液升温至90℃搅拌并80min,将天然纤维素棉织物捞出水洗数次后晾干,备用;

30.(2)将4mg/ml多巴胺溶解于缓冲液中,控制ph值为8.5,随后加入25mmol/l cuso4和30mmol/l h2o2组成的氧化体系,迅速搅拌使多巴胺充分溶解;(w/v)

31.(3)将碱处理后的天然纤维素棉织物按浴比1:50迅速浸入含有氧化体系的多巴胺溶液中,25℃下反应50min,多次洗涤烘干后在1mnaoh浸渍20min,清洗后在上述的多巴胺反应液中再重复处理一次,取出后充分洗涤,最后在60℃下干燥5h,得到超疏水抗菌天然纤维素棉织物。

32.附图1是使用本发明的方法预处理棉织物和多巴胺聚合改性处理棉织物的表面形态,由图1(a)可以看出,预处理棉织物由于氢氧化钠可以渗透到纤维内部并与纤维素发生反应产生溶胀作用,因此纤维表面产生一定的起皱现象,由图1(b)可以看出,处理后纤维表面有大量纳米级多巴胺聚集体颗粒均匀分布,表面粗糙度增加;

33.附图2(a)显示的是处理前棉对水的接触角,为0

°

,表明原始织物具有优异的亲水性能,附图2(b)是本实施例制备的超疏水抗菌棉织物对水的接触角,达到了151

°

,经15次水洗后改性棉织物的接触角仍为142

°

,具有良好的耐洗牢度;

34.采用gb/t 20944.3

‑

2008《纺织品抗菌性能的评价第3部分振荡法》测试织物样品对大肠杆菌和金黄色葡萄球菌的抑菌率。

35.表1超疏水抗菌天然纤维素织物的抗菌性能

[0036][0037]

实施例2

[0038]

(1)将规格为160g/m2的天然纤维素麻织物按浴比1:30(w/v)加入到25g/l的naoh溶液中,将溶液升温至80℃搅拌并80min,将天然纤维素麻织物捞出水洗数次后晾干,备用;

[0039]

(2)将3mg/ml多巴胺溶解于缓冲液中,控制ph值为9,随后加入18mmol/l cuso4和24mmol/l h2o2组成的氧化体系,迅速搅拌使多巴胺充分溶解;

[0040]

(3)将预处理后的天然纤维素麻织物按浴比1:50(w/v)迅速浸入含有氧化体系的多巴胺溶液中,30℃下反应40min,多次洗涤烘干后在1mnaoh浸渍15min,清洗后在上述的多

巴胺反应液中再重复处理一次,取出后充分洗涤,最后在50℃下干燥6h,得到超疏水抗菌天然纤维素麻织物。

[0041]

实施例3

[0042]

(1)将规格为180g/m2的天然纤维素棉织物按浴比1:30(w/v)加入到25g/l的naoh溶液中,将溶液升温至90℃并搅拌80min,将天然纤维素棉织物捞出水洗数次后晾干,备用;

[0043]

(2)将6mg/ml多巴胺溶解于缓冲液中,控制ph值为9,随后加入30mmol/l cuso4和30mmol/l h2o2组成的氧化体系,迅速搅拌使多巴胺充分溶解;

[0044]

(3)将预处理后的织物按浴比1:50迅速浸入含有氧化体系的多巴胺溶液中,45℃下反应30min,多次洗涤烘干后在1m naoh浸渍15min,清洗后在上述的多巴胺反应液中再重复处理一次,取出后充分洗涤,最后在60℃下干燥6h,得到超疏水抗菌天然纤维素棉织物。

[0045]

附图3是使用本发明的方法预处理棉织物和多巴胺聚合改性处理棉织物的表面形态,由图3(a)可以看出,预处理棉织物表面产生一定的起皱现象,由图3(b)可以看出,相对于实施例1中多巴胺聚合处理后的织物表面,本实施例中处理后纤维表面有更多纳米级多巴胺聚集体颗粒均匀分布,表面粗糙度进一步增加;

[0046]

附图4(a)显示的是未处理棉织物对水的接触角,为16

°

,表明原始织物具有良好的亲水性能,附图4(b)是本实施例制备的超疏水抗菌棉织物对水的接触角,达到了155

°

,并经15次水洗后接触角仍为146

°

,具有良好的耐洗牢度;

[0047]

采用gb/t 20944.3

‑

2008《纺织品抗菌性能的评价第3部分振荡法》测试织物样品对大肠杆菌和金黄色葡萄球菌的抑菌率。

[0048]

表1超疏水抗菌天然纤维素织物的抗菌性能

[0049][0050]

实施例4:

[0051]

(1)将规格为150g/m2的天然纤维素棉织物按浴比1:30(w/v)加入到25g/l的naoh溶液中,将溶液升温至90℃搅拌并60min,水将天然纤维素棉织物捞出水洗数次后晾干,备用;

[0052]

(2)将6mg/ml多巴胺溶解于缓冲液中,控制ph值为9.5,随后加入30mmol/l cucl2和40mmol/l h2o2组成的氧化体系,迅速搅拌使多巴胺充分溶解;

[0053]

(3)将预处理后的织物按浴比1:50(w/v)迅速浸入含有氧化体系的多巴胺溶液中,30℃下不断振荡反应45min,多次洗涤烘干后在1mnaoh浸渍10min,清洗后在上述的多巴胺反应液中再重复处理一次,取出后充分洗涤,最后在60℃下干燥5h,得到超疏水抗菌天然纤维素棉织物。

[0054]

本发明的原理为:cu

2+

和h2o2共同作用下,多巴胺分子短时间内快速发生氧化自聚合反应,由于cu

2+

的螯合作用使多巴胺易组装形成微纳米级的颗粒,因而能在天然纤维素织物表面构筑形成微纳米结构,疏水性明显增加。此外,为了增强聚多巴胺涂层的稳定性,采

用“沉积

‑

naoh剥离

‑

沉积”的方法,在天然纤维素织物表面形成稳定的纳米聚多巴胺颗粒结构。通过天然纤维素织物的碱预溶胀处理,天然纤维素织物表面的羟基可及度提高,可与聚多巴胺的氨基、羟基相互作用,形成牢固的取向和吸附,聚多巴胺与天然纤维素织物表面的氢键相互进行键合以及对cu

2+

的螯合作用导致天然纤维素织物表面聚多巴胺聚集体中大量亲水性基团被占用,其疏水性基团裸露在外,改性后的天然纤维素织物表面极性下降,结合表面的微纳米结构,使天然纤维素织物具有稳定的超疏水性。由于天然纤维素织物稳定的超疏水性和螯合的cu

2+

能抑制细菌在表面的生长繁殖,从而具有良好的抗菌特性。

[0055]

在本发明中,本发明提供的超疏水抗菌天然纤维素织物的制备方法中,多巴胺在cu

2+

和h2o2共同作用下实现快速氧化聚合,大大加快了多巴胺聚合速率。采用“沉积

‑

naoh剥离

‑

沉积”的方法,在第一次多巴胺聚合沉积织物表面后,利用naoh对涂层中未反应的多巴胺单体及其寡聚体进行去除,通过再一次的多巴胺聚合沉积形成致密稳定的聚多巴胺微纳米结构涂层;本发明中天然纤维素织物碱预处理后,纤维素表面羟基可及度提高,有利于与聚多巴胺涂层的界面产生牢固结合,通过纤维表面的界面作用和cu

2+

的螯合作用使改性织物的聚多巴胺涂层表面极性下降,与cu

2+

和h2o2条件下“沉积

‑

naoh剥离

‑

沉积”构成的聚多巴胺微纳米结构涂层协同作用,使改性织物具有超疏水性和抗菌性,稳定性好;本发明的超疏水抗菌天然纤维素织物的制备方法简单、反应条件温和,其中碱液的使用可以循环利用,主要原料环保易得、成本低,便于工业化生产,可扩大天然纤维素织物的应用范围,增加产品的附加值。

[0056]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1