一种环保高弹抗静电面料及其生产工艺的制作方法

1.本发明涉及环保面料领域,具体涉及一种环保高弹抗静电面料及其生产工艺。

背景技术:

2.随着现代科技的进步及人们生活水平的提高,人们对于服装面料的功能性要求越来越高,这使得功能性面料成为新的热点,各种功能性面料的开发随之产生。其中随着人们安全意识的加强,对防静电服饰面料的要求越来越高,并且人们希望防静电服饰面料在具有防静电功能的同时,还具有健康、环保、舒适等功能。但是现有的服饰面料功能单一,已不能满足人们对面料的多功能性要求。

技术实现要素:

3.针对上述技术背景中的问题,本发明的目的是提供一种集环保、高弹、抗静电于一体的面料及其生产工艺。

4.为达到上述目的,本发明采用的技术方案是:

5.第一方面,本发明提供一种环保高弹抗静电面料,由改性聚乳酸纤维、莫代尔纤维和氨纶纤维加工成纱线后纺织而成;改性聚乳酸纤维、莫代尔纤维和氨纶纤维的质量比为1:0.2~0.6:0.05~0.1;

6.其中,改性聚乳酸纤维的制备方法为:

7.步骤1,将聚乳酸纤维进行除杂、清洗处理后,得到聚乳酸纤维处理物;

8.步骤2,将聚乳酸纤维处理物使用偏苯三酸酐进行表面处理,得到聚乳酸纤维表面处理物;

9.步骤3,将纳米二硒化钼置于碱液中进行处理,得到二硒化钼处理物;

10.步骤4,将聚乳酸纤维表面处理物与二硒化钼处理物进行反应,得到二硒化钼/聚乳酸纤维;

11.步骤5,将二硒化钼/聚乳酸纤维使用噻吩和l

‑

酪氨酸进行聚合包覆处理,得到改性聚乳酸纤维。

12.优选地,所述改性聚乳酸纤维的直径为15~25μm,所述氨纶纤维的直径为6~12μm,所述莫代尔纤维的直径为5~18μm。

13.优选地,所述改性聚乳酸纤维和所述氨纶纤维经过纺织形成经纱,所述莫代尔纤维经过纺织形成纬纱,经纱和纬纱纺织形成面料。

14.优选地,所述步骤1中的除杂是指去除杂质和短纤维;所述步骤1中的清洗是指将纤维置于去离子水中超声清洗。

15.优选地,所述步骤2具体为:

16.称量所述偏苯三酸酐加入至去离子水中,升温至45~55℃,搅拌处理至完全溶解之后,加入所述聚乳酸纤维处理物,超声分散至均匀后,在45~55℃的条件下,继续搅拌处理3~5h,过滤并收集固体,将收集的固体先使用纯水冲洗至冲洗液呈中性,再置于烘箱中

干燥处理,得到所述聚乳酸纤维表面处理物;

17.其中,聚乳酸纤维处理物、偏苯三酸酐与去离子水的质量比为1:0.2~0.4:6~12。

18.优选地,所述步骤3具体为:

19.称量纳米二硒化钼加入至质量分数为50~80%的乙醇溶液中,滴加氢氧化钠溶液至反应液的ph达到11.0~12.0,超声分散至均匀后,搅拌处理2~5h,过滤并收集固体产物,将收集的固体产物先使用纯水冲洗至冲洗液呈中性,再置于烘箱中干燥处理,得到所述二硒化钼处理物;

20.其中,纳米二硒化钼与乙醇溶液的质量比为1:5~10。

21.优选地,所述步骤4具体为:

22.将所述聚乳酸纤维表面处理物加入至去离子水中,投入磷钨酸,超声处理至分散均匀后,加入所述二硒化钼处理物,搅拌均匀后,升温至55~75℃,搅拌反应处理6~10h,过滤并收集固体,将收集的固体先使用纯水冲洗至冲洗液呈中性,再置于烘箱中干燥处理,得到所述二硒化钼/聚乳酸纤维;

23.其中,聚乳酸纤维表面处理物、磷钨酸、二硒化钼处理物与去离子水的质量比为1:0.02~0.04:0.6~0.9:10~15。

24.优选地,所述步骤5具体为:

25.将所述二硒化钼/聚乳酸纤维加入至去离子水中,超声处理至分散均匀后,先加入六水合氯化铁,搅拌处理0.5~1h后,再依次加入所述噻吩和所述l

‑

酪氨酸,室温下搅拌处理5~10h,过滤并收集固体,将收集的固体先使用纯水冲洗3~5次,再置于烘箱中干燥处理,得到所述改性聚乳酸纤维;

26.其中,二硒化钼/聚乳酸纤维、去离子水和六水合氯化铁的质量比为1:6~12:0.02~0.06;噻吩、l

‑

酪氨酸和二硒化钼/聚乳酸纤维的质量比为1:0.15~0.38:3.2~7.6。

27.第二方面,本发明提供一种环保高弹抗静电面料的生产工艺,具体包括以下步骤:

28.(1)按照质量比分别称取所述改性聚乳酸纤维、所述莫代尔纤维和所述氨纶纤维;

29.(2)将称取得到的改性聚乳酸纤维和氨纶纤维进行精梳后混纺,纺织形成经纱;将称取得到的莫代尔纤维进行精梳后纺织形成纬纱;

30.(3)将经纱和纬纱编织按照传统工艺编织形成预制面料;

31.(4)将预制面料依次进行后处理、烘干、后整理,得到所述环保高弹抗静电面料。

32.优选地,所述步骤(2)中,经纱的细度为12.3~35.2dtex,纬纱的细度为18.5~58.6dtex。

33.本发明的有益效果为:

34.1.本发明提供一种环保高弹抗静电面料及其生产工艺,其中,环保高弹抗静电面料采用的是成分环保的改性聚乳酸纤维、莫代尔纤维和氨纶纤维加工成纱线后纺织而成,充分利用了聚乳酸纤维的舒适感、快干、抗皱、抗静电的优点,莫代尔纤维的柔软、吸湿、染色牢度的优点,氨纶纤维的弹性大、恢复性高的优点,最终得到的面料具有集环保、高弹、抗静电于一体的特点,能够满足人们对面料的多功能性要求。

35.2.聚乳酸纤维是一种可完全生物降解的合成纤维,因此使一种可持续发展的生态纤维。聚乳酸纤维具有较高的阻燃性、光泽性、抗菌性和柔软性,但是熔点较低,不能高温熨烫,耐磨性差,导致使用寿命短,且吸湿性低导致抗静电性较差。本发明针对聚乳酸纤维进

行一系列的改性,先将聚乳酸纤维的表面刻蚀大量的微孔,再使用纳米二硒化钼吸附于聚乳酸纤维的表面以及微孔内,之后通过聚合反应将聚噻吩和聚l

‑

酪氨酸包覆于二硒化钼/聚乳酸纤维的表面,最终得到改性聚乳酸纤维。首先,将聚乳酸纤维的表面刻蚀大量的孔径是为了增加其比表面积,方便纳米二硒化钼的吸附,而纳米二硒化钼能够增强聚乳酸纤维的抗静电性以及耐高温性;其次,将聚噻吩和聚l

‑

酪氨酸包覆于二硒化钼/聚乳酸纤维的表面能够进一步增加聚乳酸纤维的亲水性和抗静电性。

36.3.本发明所制备得到的改性聚乳酸纤维拥有了较强的抗静电性,且不会影响到聚乳酸纤维本身的舒适感、易干抗皱的优点,这样面料就不用额外添加抗静电剂,且该面料相比较于额外使用抗静电剂处理的面料耐洗性更强,因此具有更加长久的抗静电性。

37.4.此外,本发明制备面料所使用的工艺步骤较为简单,制备工艺较易操作,适合大规模生产应用,本发明的制备工艺中没有对面料进行染色的步骤,从而能大大减少污染物的排放,达到节能环保的目的。

具体实施方式

38.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

39.聚乳酸纤维具有很好的生物降解性和生物相容性,由它制成的织物具有丝绸般的光泽和舒适的肌肤触感,快干且抗皱,因此该纤维具有较广阔的发展前景。由于聚乳酸纤维是一种可完全生物降解的合成纤维,因此使一种可持续发展的生态纤维。聚乳酸纤维具有较高的阻燃性、光泽性、抗菌性和柔软性,但是熔点较低,不能高温熨烫,耐磨性差,导致使用寿命短。聚乳酸纤维具有比聚酯纤维更好的亲水性、悬垂性、舒适手感和回弹性,但是与其他合成纤维一样,聚乳酸纤维在加工和穿着使用时因为回潮率低,造成电荷积聚,很容易产生静电,给生产和生活带来不便,且存在诸多安全隐患。

40.二硒化钼是一种二维半导体材料,从上面看起来像石墨烯一样的六角形阵列,但实际上是两层硒元素原子之间的钼金属原子夹层,具有更为稳定的结构且提供更多的电化学活性位点,这使得材料本身具有更高的电化学性。然而,层状的二硒化钼纳米片之间容易聚集并导致其稳定性差,本发明通过使用碱液乙醇对其进行羟基改性,使其能够更均匀地分散在液体中,之后与含有羧基的聚乳酸纤维表面处理物进行缩合反应形成稳定的化合键,从而得到更加稳定的结构,也避免了二硒化钼之间的聚集,还增强了聚乳酸纤维的性质。

41.聚噻吩是一种导电聚合物,噻吩的聚合属于自由基链增长反应,有很高的强度,具有抗氧化性强、无毒、抗静电性好、稳定性好、易于复合的优点,但是其性质较脆,且成膜性不够强,因此本发明通过添加少量l

‑

酪氨酸并将其聚合,聚l

‑

酪氨酸是一种含有酚羟基的芳香族极性α

‑

氨基酸,在与聚噻吩的复合过程中,改善了聚噻吩的成膜性的同时,还改善了其脆性。

42.具体地,本发明制备的改性聚乳酸纤维的过程为:步骤1中,对聚乳酸纤维进行除杂清理,使得到的聚乳酸纤维更加纯净;步骤2中,使用含有多羧基的偏苯三酸酐对聚乳酸纤维进行表面刻蚀处理,使聚乳酸纤维的表面形成微孔,且聚乳酸纤维的纤维表面以及微

孔的内表面接枝大量的羧基官能团;步骤3中,称取纳米级的二硒化钼,在碱性环境中,使用乙醇溶液对其进行表面处理改性,使纳米二硒化钼的表面接枝大量的活性羟基;步骤4中,使用步骤2制备得到的聚乳酸纤维表面处理物与步骤3制备得到的二硒化钼处理物进行结合,使二硒化钼处理物吸附于聚乳酸纤维表面处理物表面的表面和孔径内,得到二硒化钼与聚乳酸的复合纤维;步骤5中,在六水合氯化铁的作用下,噻吩能够发生氧化聚合生成聚噻吩,且l

‑

酪氨酸能够缩聚形成聚l

‑

酪氨酸,聚噻吩能够包覆在二硒化钼/聚乳酸纤维的表面,聚l

‑

酪氨酸的加入不仅能够改善聚噻吩的脆性,还改善了聚噻吩的成膜性,使聚噻吩能够更加贴合且紧固的包覆在聚乳酸纤维的表面。

43.下面结合以下实施例对本发明作进一步描述。

44.实施例1

45.一种环保高弹抗静电面料,由改性聚乳酸纤维、莫代尔纤维和氨纶纤维加工成纱线后纺织而成;改性聚乳酸纤维、莫代尔纤维和氨纶纤维的质量比为1:0.4:0.08;

46.其中,改性聚乳酸纤维的制备方法为:

47.步骤1,将聚乳酸纤维进行除杂、清洗处理后,得到聚乳酸纤维处理物;

48.步骤2,将聚乳酸纤维处理物使用偏苯三酸酐进行表面处理,得到聚乳酸纤维表面处理物;

49.步骤3,将纳米二硒化钼置于碱液中进行处理,得到二硒化钼处理物;

50.步骤4,将聚乳酸纤维表面处理物与二硒化钼处理物进行反应,得到二硒化钼/聚乳酸纤维;

51.步骤5,将二硒化钼/聚乳酸纤维使用噻吩和l

‑

酪氨酸进行聚合包覆处理,得到改性聚乳酸纤维。

52.所述改性聚乳酸纤维的直径为15~25μm,所述氨纶纤维的直径为6~12μm,所述莫代尔纤维的直径为5~18μm。

53.所述改性聚乳酸纤维和所述氨纶纤维经过纺织形成经纱,所述莫代尔纤维经过纺织形成纬纱,经纱和纬纱纺织形成面料。

54.所述步骤1中的除杂是指去除杂质和短纤维;所述步骤1中的清洗是指将纤维置于去离子水中超声清洗。

55.所述步骤2具体为:

56.称量所述偏苯三酸酐加入至去离子水中,升温至45~55℃,搅拌处理至完全溶解之后,加入所述聚乳酸纤维处理物,超声分散至均匀后,在45~55℃的条件下,继续搅拌处理3~5h,过滤并收集固体,将收集的固体先使用纯水冲洗至冲洗液呈中性,再置于烘箱中干燥处理,得到所述聚乳酸纤维表面处理物;

57.其中,聚乳酸纤维处理物、偏苯三酸酐与去离子水的质量比为1:0.3:10。

58.所述步骤3具体为:

59.称量纳米二硒化钼加入至质量分数为50~80%的乙醇溶液中,滴加氢氧化钠溶液至反应液的ph达到11.0~12.0,超声分散至均匀后,搅拌处理2~5h,过滤并收集固体产物,将收集的固体产物先使用纯水冲洗至冲洗液呈中性,再置于烘箱中干燥处理,得到所述二硒化钼处理物;

60.其中,纳米二硒化钼与乙醇溶液的质量比为1:8。

61.所述步骤4具体为:

62.将所述聚乳酸纤维表面处理物加入至去离子水中,投入磷钨酸,超声处理至分散均匀后,加入所述二硒化钼处理物,搅拌均匀后,升温至55~75℃,搅拌反应处理6~10h,过滤并收集固体,将收集的固体先使用纯水冲洗至冲洗液呈中性,再置于烘箱中干燥处理,得到所述二硒化钼/聚乳酸纤维;

63.其中,聚乳酸纤维表面处理物、磷钨酸、二硒化钼处理物与去离子水的质量比为1:0.03:0.7:12。

64.所述步骤5具体为:

65.将所述二硒化钼/聚乳酸纤维加入至去离子水中,超声处理至分散均匀后,先加入六水合氯化铁,搅拌处理0.5~1h后,再依次加入所述噻吩和所述l

‑

酪氨酸,室温下搅拌处理5~10h,过滤并收集固体,将收集的固体先使用纯水冲洗3~5次,再置于烘箱中干燥处理,得到所述改性聚乳酸纤维;

66.其中,二硒化钼/聚乳酸纤维、去离子水和六水合氯化铁的质量比为1:9:0.04;噻吩、l

‑

酪氨酸和二硒化钼/聚乳酸纤维的质量比为1:0.25:5.8。

67.上述环保高弹抗静电面料的生产工艺,具体包括以下步骤:

68.(1)按照质量比分别称取所述改性聚乳酸纤维、所述莫代尔纤维和所述氨纶纤维;

69.(2)将称取得到的改性聚乳酸纤维和氨纶纤维进行精梳后混纺,纺织形成经纱;将称取得到的莫代尔纤维进行精梳后纺织形成纬纱;

70.(3)将经纱和纬纱编织按照传统工艺编织形成预制面料;

71.(4)将预制面料依次进行后处理、烘干、后整理,得到所述环保高弹抗静电面料。

72.所述步骤(2)中,经纱的细度为12.3~35.2dtex,纬纱的细度为18.5~58.6dtex。

73.实施例2

74.一种环保高弹抗静电面料,由改性聚乳酸纤维、莫代尔纤维和氨纶纤维加工成纱线后纺织而成;改性聚乳酸纤维、莫代尔纤维和氨纶纤维的质量比为1:0.2:0.05;

75.其中,改性聚乳酸纤维的制备方法为:

76.步骤1,将聚乳酸纤维进行除杂、清洗处理后,得到聚乳酸纤维处理物;

77.步骤2,将聚乳酸纤维处理物使用偏苯三酸酐进行表面处理,得到聚乳酸纤维表面处理物;

78.步骤3,将纳米二硒化钼置于碱液中进行处理,得到二硒化钼处理物;

79.步骤4,将聚乳酸纤维表面处理物与二硒化钼处理物进行反应,得到二硒化钼/聚乳酸纤维;

80.步骤5,将二硒化钼/聚乳酸纤维使用噻吩和l

‑

酪氨酸进行聚合包覆处理,得到改性聚乳酸纤维。

81.所述改性聚乳酸纤维的直径为15~25μm,所述氨纶纤维的直径为6~12μm,所述莫代尔纤维的直径为5~18μm。

82.所述改性聚乳酸纤维和所述氨纶纤维经过纺织形成经纱,所述莫代尔纤维经过纺织形成纬纱,经纱和纬纱纺织形成面料。

83.所述步骤1中的除杂是指去除杂质和短纤维;所述步骤1中的清洗是指将纤维置于去离子水中超声清洗。

84.所述步骤2具体为:

85.称量所述偏苯三酸酐加入至去离子水中,升温至45~55℃,搅拌处理至完全溶解之后,加入所述聚乳酸纤维处理物,超声分散至均匀后,在45~55℃的条件下,继续搅拌处理3~5h,过滤并收集固体,将收集的固体先使用纯水冲洗至冲洗液呈中性,再置于烘箱中干燥处理,得到所述聚乳酸纤维表面处理物;

86.其中,聚乳酸纤维处理物、偏苯三酸酐与去离子水的质量比为1:0.2:6。

87.所述步骤3具体为:

88.称量纳米二硒化钼加入至质量分数为50~80%的乙醇溶液中,滴加氢氧化钠溶液至反应液的ph达到11.0~12.0,超声分散至均匀后,搅拌处理2~5h,过滤并收集固体产物,将收集的固体产物先使用纯水冲洗至冲洗液呈中性,再置于烘箱中干燥处理,得到所述二硒化钼处理物;

89.其中,纳米二硒化钼与乙醇溶液的质量比为1:5。

90.所述步骤4具体为:

91.将所述聚乳酸纤维表面处理物加入至去离子水中,投入磷钨酸,超声处理至分散均匀后,加入所述二硒化钼处理物,搅拌均匀后,升温至55~75℃,搅拌反应处理6~10h,过滤并收集固体,将收集的固体先使用纯水冲洗至冲洗液呈中性,再置于烘箱中干燥处理,得到所述二硒化钼/聚乳酸纤维;

92.其中,聚乳酸纤维表面处理物、磷钨酸、二硒化钼处理物与去离子水的质量比为1:0.02:0.6:10。

93.所述步骤5具体为:

94.将所述二硒化钼/聚乳酸纤维加入至去离子水中,超声处理至分散均匀后,先加入六水合氯化铁,搅拌处理0.5~1h后,再依次加入所述噻吩和所述l

‑

酪氨酸,室温下搅拌处理5~10h,过滤并收集固体,将收集的固体先使用纯水冲洗3~5次,再置于烘箱中干燥处理,得到所述改性聚乳酸纤维;

95.其中,二硒化钼/聚乳酸纤维、去离子水和六水合氯化铁的质量比为1:6:0.02;噻吩、l

‑

酪氨酸和二硒化钼/聚乳酸纤维的质量比为1:0.15:3.2。

96.上述环保高弹抗静电面料的生产工艺,具体包括以下步骤:

97.(1)按照质量比分别称取所述改性聚乳酸纤维、所述莫代尔纤维和所述氨纶纤维;

98.(2)将称取得到的改性聚乳酸纤维和氨纶纤维进行精梳后混纺,纺织形成经纱;将称取得到的莫代尔纤维进行精梳后纺织形成纬纱;

99.(3)将经纱和纬纱编织按照传统工艺编织形成预制面料;

100.(4)将预制面料依次进行后处理、烘干、后整理,得到所述环保高弹抗静电面料。

101.所述步骤(2)中,经纱的细度为12.3~35.2dtex,纬纱的细度为18.5~58.6dtex。

102.实施例3

103.一种环保高弹抗静电面料,由改性聚乳酸纤维、莫代尔纤维和氨纶纤维加工成纱线后纺织而成;改性聚乳酸纤维、莫代尔纤维和氨纶纤维的质量比为1:0.2~0.6:0.05~0.1;

104.其中,改性聚乳酸纤维的制备方法为:

105.步骤1,将聚乳酸纤维进行除杂、清洗处理后,得到聚乳酸纤维处理物;

106.步骤2,将聚乳酸纤维处理物使用偏苯三酸酐进行表面处理,得到聚乳酸纤维表面处理物;

107.步骤3,将纳米二硒化钼置于碱液中进行处理,得到二硒化钼处理物;

108.步骤4,将聚乳酸纤维表面处理物与二硒化钼处理物进行反应,得到二硒化钼/聚乳酸纤维;

109.步骤5,将二硒化钼/聚乳酸纤维使用噻吩和l

‑

酪氨酸进行聚合包覆处理,得到改性聚乳酸纤维。

110.所述改性聚乳酸纤维的直径为15~25μm,所述氨纶纤维的直径为6~12μm,所述莫代尔纤维的直径为5~18μm。

111.所述改性聚乳酸纤维和所述氨纶纤维经过纺织形成经纱,所述莫代尔纤维经过纺织形成纬纱,经纱和纬纱纺织形成面料。

112.所述步骤1中的除杂是指去除杂质和短纤维;所述步骤1中的清洗是指将纤维置于去离子水中超声清洗。

113.所述步骤2具体为:

114.称量所述偏苯三酸酐加入至去离子水中,升温至45~55℃,搅拌处理至完全溶解之后,加入所述聚乳酸纤维处理物,超声分散至均匀后,在45~55℃的条件下,继续搅拌处理3~5h,过滤并收集固体,将收集的固体先使用纯水冲洗至冲洗液呈中性,再置于烘箱中干燥处理,得到所述聚乳酸纤维表面处理物;

115.其中,聚乳酸纤维处理物、偏苯三酸酐与去离子水的质量比为1:0.4:12。

116.所述步骤3具体为:

117.称量纳米二硒化钼加入至质量分数为50~80%的乙醇溶液中,滴加氢氧化钠溶液至反应液的ph达到11.0~12.0,超声分散至均匀后,搅拌处理2~5h,过滤并收集固体产物,将收集的固体产物先使用纯水冲洗至冲洗液呈中性,再置于烘箱中干燥处理,得到所述二硒化钼处理物;

118.其中,纳米二硒化钼与乙醇溶液的质量比为1:10。

119.所述步骤4具体为:

120.将所述聚乳酸纤维表面处理物加入至去离子水中,投入磷钨酸,超声处理至分散均匀后,加入所述二硒化钼处理物,搅拌均匀后,升温至55~75℃,搅拌反应处理6~10h,过滤并收集固体,将收集的固体先使用纯水冲洗至冲洗液呈中性,再置于烘箱中干燥处理,得到所述二硒化钼/聚乳酸纤维;

121.其中,聚乳酸纤维表面处理物、磷钨酸、二硒化钼处理物与去离子水的质量比为1:0.04:0.9:15。

122.所述步骤5具体为:

123.将所述二硒化钼/聚乳酸纤维加入至去离子水中,超声处理至分散均匀后,先加入六水合氯化铁,搅拌处理0.5~1h后,再依次加入所述噻吩和所述l

‑

酪氨酸,室温下搅拌处理5~10h,过滤并收集固体,将收集的固体先使用纯水冲洗3~5次,再置于烘箱中干燥处理,得到所述改性聚乳酸纤维;

124.其中,二硒化钼/聚乳酸纤维、去离子水和六水合氯化铁的质量比为1:12:0.06;噻吩、l

‑

酪氨酸和二硒化钼/聚乳酸纤维的质量比为1:0.38:7.6。

125.上述环保高弹抗静电面料的生产工艺,具体包括以下步骤:

126.(1)按照质量比分别称取所述改性聚乳酸纤维、所述莫代尔纤维和所述氨纶纤维;

127.(2)将称取得到的改性聚乳酸纤维和氨纶纤维进行精梳后混纺,纺织形成经纱;将称取得到的莫代尔纤维进行精梳后纺织形成纬纱;

128.(3)将经纱和纬纱编织按照传统工艺编织形成预制面料;

129.(4)将预制面料依次进行后处理、烘干、后整理,得到所述环保高弹抗静电面料。

130.所述步骤(2)中,经纱的细度为12.3~35.2dtex,纬纱的细度为18.5~58.6dtex。

131.对比例

132.一种环保高弹抗静电面料,由聚乳酸纤维、莫代尔纤维和氨纶纤维加工成纱线后纺织而成;聚乳酸纤维、莫代尔纤维和氨纶纤维的质量比为1:0.4:0.08;

133.所述聚乳酸纤维的直径为15~25μm,所述氨纶纤维的直径为6~12μm,所述莫代尔纤维的直径为5~18μm。

134.所述聚乳酸纤维和所述氨纶纤维经过纺织形成经纱,所述莫代尔纤维经过纺织形成纬纱,经纱和纬纱纺织形成面料。

135.上述环保高弹抗静电面料的生产工艺,具体包括以下步骤:

136.(1)按照质量比分别称取所述聚乳酸纤维、所述莫代尔纤维和所述氨纶纤维;

137.(2)将称取得到的聚乳酸纤维和氨纶纤维进行精梳后混纺,纺织形成经纱;将称取得到的莫代尔纤维进行精梳后纺织形成纬纱;

138.(3)将经纱和纬纱编织按照传统工艺编织形成预制面料;

139.(4)将预制面料依次进行后处理、烘干、后整理,得到所述环保高弹抗静电面料。

140.所述步骤(2)中,经纱的细度为12.3~35.2dtex,纬纱的细度为18.5~58.6dtex。

141.为了更清楚的说明本发明,本发明通过对比例与实施例1~3所制备得到的环保高弹抗静电面料进行对比。经纱的细度为28.5dtex,纬纱的细度为35.6dtex。其中,顶破强力(高弹性能)的检测是使用国标gb/t 19976

‑

2005的方法进行检测,使用的仪器是顶破强度试验机,球形顶杆的直径为25mm,顶破速度为100mm/min;抗起球性根据标准gb/t 4802.1

‑

2008进行检测,抗起球评级为1~5级,级别越高表示越不容易起球;耐磨性根据标准gb/t21196.1

‑

2007进行检测;抗静电性根据标准gb/t 12703

‑

91《纺织品静电测试方法》检测表面电阻,按照gb 12014

‑

2009《防静电服》检测摩擦电压。

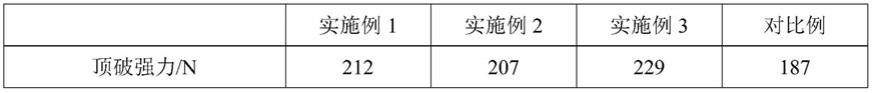

142.结果如表1所示。

143.表1不同环保高弹抗静电面料的性能比较

[0144][0145][0146]

通过表1可知,本发明实施例1~3所制备的环保高弹抗静电面料具有较高的顶破

强力,即较高的弹性,抗起球性能和耐磨性较佳,摩擦电压小于1且表面电阻比对比例小了约4~5个数量级,因此能够较好的防止在摩擦的过程中产生静电,从而起到较强的抗静电性。

[0147]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1