一种高色牢度超细纤维合成革的制造方法与流程

1.本发明涉及超细纤维合成革技术领域,具体而言,涉及一种高色牢度 超细纤维合成革的制造方法。

背景技术:

2.超细纤维合成革在中国已发展20年之久,染底超纤生产和需求都非常 大,但高品质的染底超纤却非常少特别在高端品牌鞋材上面使用染底超纤 几乎没有。常规染色产品色迁移,耐汗渍,耐皂洗,耐水洗都比较差,有 的产品经过特殊处理能解决以上一个到两个问题,但要全部解决特别困难, 目前行业行没有该产品面世。行业的技术难题和极大的需求,急需解决。

3.例如公告号为cn103485204b的发明专利一种用于超细纤维合成革染 色的夹层染色法,以重量份数计,将100份超细纤维聚氨酯合成革基布加 入染色机中,再加入1500~2000份的水以及0.5~2份的两性表面活性剂, 然后升温至50~60℃处理10~20min,加入3~6份的弱酸性染料a,再升 温至90~95℃染色50~80min,得到浸渍有超细纤维聚氨酯合成革基布的 浴液a;将浸渍有超细纤维聚氨酯合成革基布的浴液a的ph值调节至4.5~ 5.5,继续染色20~30min,得到浸渍有超细纤维聚氨酯合成革基布的浴液b; 向浸渍有超细纤维聚氨酯合成革基布的浴液b中加入0.5~2份阳离子型的 高分子固色剂,处理10~20min,之后加入1~2份的弱酸性染料b,染色 20~30min得到浸渍有超细纤维聚氨酯合成革基布的浴液c,从浸渍有超细 纤维聚氨酯合成革基布的浴液c中取出染色后的超细纤维聚氨酯合成革基 布,并用水洗干净,即完成染色。

4.公开号为cn106283729a的发明专利超细纤维合成革的两浴法染色方 法,依次包括以下步骤:(1)超细纤维合成革前处理、(2)超细纤维合成革染 色和(3)超细纤维合成革后整理;其特征在于,所述的超细纤维合成革染色 方法,包括如下步骤:(a)将前处理后超细纤维合成革,置于含有硫化染料 硫化染料和烧碱的染色浴中,室温运转,然后升温,加保险粉和烧碱的混 合液,保温30~60min,排液水洗后,用醋酸和h2o2氧化,再皂洗剂皂 洗,排液;(b)室温加酸性染料、匀染剂、醋酸和消泡剂,保温,水洗,出 布烘干;然后进行(3)超细纤维合成革后整理。

5.上述两项专利的超细纤维合成革的染色方法生产出的超细纤维合成革 色牢度均不够好,前者一种用于超细纤维合成革染色的夹层染色法,染色 后的超细纤维合成革颜色的湿擦牢度可达到3级以上,干擦牢度可达到4 级以上;后者超细纤维合成革的两浴法染色方法,染色后的超细纤维合成 革干擦能达到4级,湿擦能达到3级;两项专利均只能解决干擦和湿擦作 用下色牢度不好的问题,并且色牢度表现并不足够达到高品质的要求。

技术实现要素:

6.为克服现有技术中高品质的染底超纤非常少,常规染色产品色迁移, 耐汗渍,耐皂洗,耐水洗都比较差,有的产品经过特殊处理仅能解决以上 一个到两个问题的问题。具

体技术方案如下:

7.一种高色牢度超细纤维合成革的制造方法,包括超细纤维无纺布制造, 所述超细纤维无纺布采用改性阳离子pa/pet和pe混纺定岛/不定岛海岛纤 维经过针刺工艺制造获得。

8.结合超细纤维合成革结构特征,专门选用改性的pa/pet阳离子切片作 为超细纤维的岛相,改性后的纤维分子间隙更大,染料更容易吸附,改性 后的纤维里含有磺酸基团,在染色过程中和带发色基团的阳离子结合,形 成高牢度的化学键,从而提高了染色牢度。

9.优选地,所述改性阳离子pa/pet和pe混纺定岛/不定岛海岛纤维由 pa/pet改性阳离子切片和pe特定比例混合通过纺丝工艺制得。

10.优选地,所述pa/pet改性阳离子切片和pe重量比为60

‑

70:40

‑

30。

11.按照上述比例将pa/pet改性阳离子切片和pe混合制得超细纤维无纺 布,固色效果更好,染色效果更加均匀。

12.优选地,pa改性阳离子切片和pe重量比为60

‑

70:40

‑

30。

13.优选地,针刺工艺中针密为1500

‑

2300c/cm2。

14.优选地,还包括对超细纤维无纺布的定型。

15.优选地,超细纤维无纺布定型包括将超细纤维无纺布通过7级烘箱梯 度加热,温度分别设定为85℃、100℃、125℃、130℃、135℃、135℃、135℃, 车速控制在6.5

‑

8.5米/分,定型后的超细纤维无纺布通过10

‑

20℃的四支冷 却辊冷却。

16.优选地,超细纤维无纺布定型密度范围为0.275

‑

0.310g/m3。

17.优选地,还包括对定型后的超细纤维无纺布利用湿法含浸工艺进行含 浸。

18.优选地,所述的湿法含浸工艺包括将超纤专用阳离子树脂、溶剂dmf、 柔软剂和色浆按100:(40

‑

50):(1

‑

0.5):1.5适量配比加入配料釜搅拌均匀,所用 时间60

‑

90分钟,制得含浸混合浆料。

19.使用超纤专用阳离子树脂,在树脂的分子侧链引入磺酸根,使其容易 与阳离子染料结合提高色牢度。

20.优选地,所述的湿法含浸工艺采用高糖度,低温度进行凝固,温度为 25

‑

30℃,糖度为20

‑

30

°

。

21.优选地,还包括对含浸后的超细纤维无纺布进行开纤处理。

22.优选地,利用苯减量法进行超细纤维无纺布的开纤处理。

23.优选地,将超细纤维无纺布浸在温度80

‑

85℃的热甲苯中减量 60

‑

90min,进行开纤处理后,再用95

‑

105℃的水进行水洗20

‑

30min,制得 开纤后的超细纤维无纺布。

24.优选地,还包括对开纤后的超细纤维无纺布进行烘干并染色。

25.优选地,染色采用高温阳离子染料染色。

26.优选地,还包括对染色后的超细纤维无纺布进行上油柔软处理。

27.优选地,还包括对上油柔软处理后的超细纤维无纺布进行揉皮。

28.优选地,还包括将揉皮后的超细纤维无纺布与树脂进行干法贴面,制 得高色牢度超细纤维合成革。

29.有益效果:

30.采用本发明技术方案产生的有益效果如下:

31.(1)结合超细纤维合成革结构特征,专门选用改性的pa/pet阳离子 切片作为超细纤维的岛相,改性后的纤维分子间隙更大,染料更容易吸附, 改性后的纤维里含有磺酸基团,在染色过程中和带发色基团的阳离子结合, 形成高牢度的化学键,从而提高了染色牢度。

32.(2)使用超纤专用阳离子树脂,在树脂的分子侧链引入磺酸根,使其 容易与阳离子染料结合提高色牢度。采用改性的pa/pet阳离子与pe混纺 的定岛/不定岛海岛纤维制成超细纤维无纺布,再在使用了超纤专用阳离子 树脂进行含浸并使用阳离子染料进行染色,最终获得的超细纤维合成革具 有最佳的色牢度,并且相对于与日常生活中使用的皮革仅能解决颜色在一 种作用条件下能够具有更好色牢度的问题,本专利生产的皮革其颜色能够 在各种不同作用力的作用下均表现出好的抵抗力。

33.(3)按照上述比例将pa/pet改性阳离子切片和pe混合制得超细纤 维无纺布,生产的合成革更加柔软,固色效果更好,染色效果更加均匀。

具体实施方式

34.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合 本发明的实施例,对本发明实施方式中的技术方案进行清楚、完整地描述, 显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方 式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳 动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此, 以下对在实施例中提供的本发明的实施方式的详细描述并非旨在限制要求 保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明 中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得 的所有其他实施方式,都属于本发明保护的范围。

35.一种高色牢度超细纤维合成革的制造方法,包括超细纤维无纺布制造, 超细纤维无纺布采用改性阳离子pa/pet和pe混纺定岛/不定岛海岛纤维经 过针刺工艺制造获得。

36.结合超细纤维合成革结构特征,专门选用改性的pa/pet阳离子切片作 为超细纤维的岛相,改性后的纤维分子间隙更大,染料更容易吸附,改性 后的纤维里含有磺酸基团,在染色过程中和带发色基团的阳离子结合,形 成高牢度的化学键,从而提高了染色牢度。

37.作为一种优选的实施方式,改性阳离子pa/pet和pe混纺定岛/不定岛 海岛纤维由pa/pet改性阳离子切片和pe特定比例混合通过纺丝工艺制 得。

38.作为一种优选的实施方式,pa/pet改性阳离子切片和pe重量比为 60

‑

70:40

‑

30。

39.按照上述比例将pa/pet改性阳离子切片和pe混合制得超细纤维无纺 布,生产的合成革更加柔软,固色效果更好,染色效果更加均匀。

40.作为一种优选的实施方式,pa改性阳离子切片和pe重量比为 60

‑

70:40

‑

30。

41.作为一种优选的实施方式,针刺工艺中针密为1500

‑

2300c/cm2。

42.作为一种优选的实施方式,还包括对超细纤维无纺布的定型。

43.具体的,超细纤维无纺布的定型包括克重及厚度的定型。

44.作为一种优选的实施方式,超细纤维无纺布定型包括将超细纤维无纺 布通过7级烘箱梯度加热,温度分别设定为85℃、100℃、125℃、130℃、 135℃、135℃、135℃,车速控制在6.5

‑

8.5米/分,定型后的超细纤维无纺 布通过10

‑

20℃的四支冷却辊冷却。

45.作为一种优选的实施方式,超细纤维无纺布定型密度范围为 0.275

‑

0.310g/m3。

46.作为一种优选的实施方式,还包括对定型后的超细纤维无纺布利用湿 法含浸工艺进行含浸。

47.作为一种优选的实施方式,的湿法含浸工艺包括将超纤专用阳离子树 脂、溶剂dmf、柔软剂和色浆按100:(40

‑

50):(1

‑

0.5):1.5适量配比加入配料 釜搅拌均匀,所用时间60

‑

90分钟,制得含浸混合浆料。

48.具体的,超纤专用阳离子树脂采用引入磺酸根的阳离子树脂。

49.使用超纤专用阳离子树脂,在树脂的分子侧链引入磺酸根,使其容易 与阳离子染料结合提高色牢度。

50.作为一种优选的实施方式,的湿法含浸工艺采用高糖度,低温度进行 凝固,温度为25

‑

30℃,糖度为20

‑

30

°

。

51.作为一种优选的实施方式,还包括对含浸后的超细纤维无纺布进行开 纤处理。

52.作为一种优选的实施方式,利用苯减量法进行超细纤维无纺布的开纤 处理。

53.作为一种优选的实施方式,将超细纤维无纺布浸在温度80

‑

85℃的热甲 苯中减量60

‑

90min,进行开纤处理后,再用95

‑

105℃的水进行水洗 20

‑

30min,制得开纤后的超细纤维无纺布。

54.作为一种优选的实施方式,还包括对开纤后的超细纤维无纺布进行烘 干并染色。

55.作为一种优选的实施方式,染色采用高温阳离子染料染色。

56.作为一种优选的实施方式,还包括对染色后的超细纤维无纺布进行上 油柔软处理。

57.作为一种优选的实施方式,还包括对上油柔软处理后的超细纤维无纺 布进行揉皮。

58.作为一种优选的实施方式,还包括将揉皮后的超细纤维无纺布与树脂 进行干法贴面,制得高色牢度超细纤维合成革。

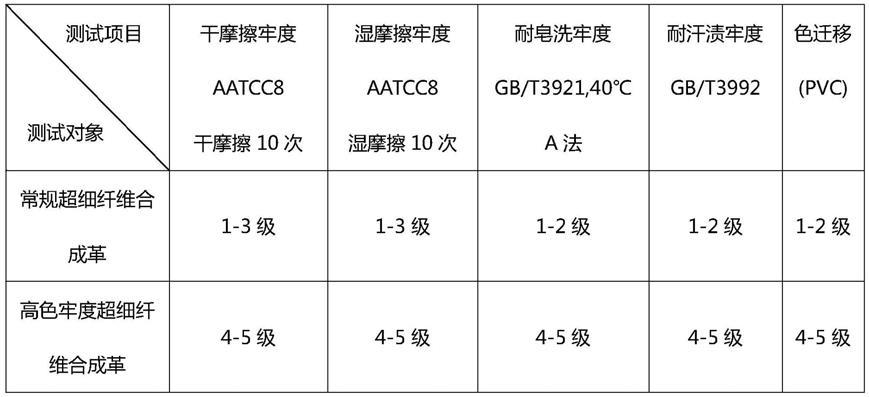

59.对本发明高色牢度超细纤维合成革以及常规超细纤维合成革分别进行 色牢度的测试,测试结果如下:

60.表1高色牢度超细纤维合成革以及常规超细纤维合成革色牢度测试结果

[0061][0062]

对高色牢度超细纤维合成革以及常规超细纤维合成革分别进行色牢度 的测试,

本发明生产的超细纤维合成革在干摩擦、湿摩擦、耐皂洗以及耐 汗渍等多种不同作用条件测试下,颜色对各种作用的抵抗力均较好,相比 于常规超细纤维合成革在多种不同作用条件下的色牢度表现均更加优异; 常规超细纤维合成革在不同作用条件,其色牢度不同,在干摩擦和湿摩擦 牢度测试中测试为1

‑

3级,在耐皂洗与耐汗渍等测试中表现较差为1

‑

2级, 本发明高色牢度超细纤维合成革在各项测试中表现均较好,且较为稳定, 均为4

‑

5级,相比于常规超细纤维合成革本发明高色牢度超细纤维合成革不 仅能够应对更多不同的环境且色牢度更好。

[0063]

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对 于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的 精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发 明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1