一种聚酰胺56面料均匀染色体系及染色方法与流程

1.本发明属于纺织印染领域,具体涉及一种聚酰胺56面料均匀染色体系及染色方法。

背景技术:

2.聚酰胺大分子主要由三部分组成,即疏水性的亚甲基部分、具有亲水性的酰胺基和链端的氨基和羧基。虽然聚酰胺的氨基含量低,但是其分子链上具有大量的可以与染料形成范德华力和氢键作用的亚甲基,所以聚酰胺除了可以与酸性染料、金属络合染料等阴离子染料通过离子键形式结合外,还可通过较强的范德华力与染料发生相互作用而着色。

3.染料染色的过程中,染色温度、染液ph等工艺参数和配方都会影响纤维的溶胀程度、染料的性能以及助剂作用的发挥。由于聚酰胺56具有特殊的奇偶碳原子交替排列的分子结构,易与外界环境发生水分及离子交换,具有更好的吸湿性,染料的上染速率对温度、ph变化都变得更加敏感,如果按照传统聚酰胺6、聚酰胺66的染色工艺染色较容易发生色花、色差、条柳等染色问题。因此需要改进现有的染色配方和工艺,使聚酰胺56面料能够获得更加稳定的上染速率和染色均匀性。

技术实现要素:

4.本发明的目的在于提供一种聚酰胺56面料均匀染色体系及染色方法,以期解决聚酰胺56面料按照传统聚酰胺6、聚酰胺66染色工艺染色易发生、色差、条柳等染色问题。

5.本发明中,o.w.f即on weight the fabric(或者on the weight of fabric),表示染整工艺中浓度以织物重量为基准,相对织物/面料百分比。

6.本发明提供了一种聚酰胺56面料均匀染色体系,其至少含有0.5%o.w.f金属络合染料和0.5%o.w.f匀染剂。

7.在一些具体的实施方式中,所述染色体系还含有0.01-1.5%o.w.f除油剂、0.01-2%o.w.f渗透剂和0.5-2.0g/l释酸剂。

8.在一些具体的实施方式中,所述染色体系含有0.5-3.0%o.w.f金属络合染料和0.5-3.0%o.w.f匀染剂。

9.在一些具体的实施方式中,所述匀染剂含量为1.0-2.0%o.w.f。

10.在一些具体的实施方式中,所述金属络合染料包括1:1金属络合染料或1:2金属络合染料。络合的金属离子包括cr

3+

,co

3+

,cu

2+

或ni

2+

。优选1:2金属络合染料,例如市售的solan red nhf-s、lanaset blue pa xn或argacid yellow m-a。

11.在一些具体的实施方式中,所述聚酰胺56面料均匀染色体系含有:0.5-2.0%o.w.f的1:2金属络合染料或1:1金属络合染料、0.01-1.5%o.w.f除油剂、0.01-2%o.w.f渗透剂、0.5-2.0g/l释酸剂和0.5-3.0%o.w.f匀染剂。

12.在一些具体的实施方式中,所述聚酰胺56面料均匀染色体系含有:1.0-2.0%o.w.f 1:2金属络合染料、0.5-1.5%o.w.f除油剂、0.2-2%o.w.f渗透剂、1.0-2.0g/l释酸

剂和0.5-3.0%o.w.f匀染剂。

13.在一些具体的实施方式中,所述除油剂为一种或多种阴离子和非离子表面活性剂的复配物,例如市售的tf-129a、tf-188a或tissocyl rc9-1c。所述除油剂用于进一步去除纤维上前处理阶段残留的油剂,防止有机油剂残留造成的条花。

14.在一些具体的实施方式中,所述渗透剂选自脂肪醇聚氧乙烯醚或烷基酚聚氧乙烯醚等非离子表面活性剂类。所述渗透剂用于增强纤维的润湿能力,保证染料在面料组织结构以及纤维中均匀扩散。

15.在一些具体的实施方式中,所述匀染剂包括阴离子型、阳离子型、非离子型、两性型或阴/非离子复配型匀染剂;所述阴/非离子复配型匀染剂,例如可以是市售的levegal ftsk(拓纳化学)、univadine mc(亨斯迈化工)、tf-217ba(传话化学)或setavin pa-1c60(司马化学);所述两性型匀染剂,例如可以是市售的albegal set、albegal b、argalevel pl或inkkol set匀染剂,优选为albegal set。所述匀染剂能够有效减缓染料的上染速率或者促进染料的迁移。

16.在一些具体的实施方式中,所述匀染剂优选为两性型匀染剂。

17.在一些具体的实施方式中,所述释酸剂为酯类化合物,其在一定温度下发生水解,生成醇和酸,可以使ph值向酸性滑移,目的是使染浴的ph值在染色过程中逐渐向酸性移动。例如市售tanacid adp、a35、a45、tf-220r、dm-2721g或setacid pas-1c。

18.本发明还提供了一种聚酰胺56面料均匀染色方法,所述方法包括如下步骤:按照1:5-20浴比,将聚酰胺56面料与水、0.01-1.5%o.w.f除油剂、0.01-2%o.w.f渗透剂、0.5-3.0%ow.f匀染剂和0.5-2.0g/l释酸剂混合均匀,不调节ph值或者调节ph值为7.0-8.0,加入至少0.5%o.w.f金属络合染料,始染温度20-30℃,然后进入升温染色程序,升温到80-90℃保温20-60min,再降温至50℃以下,例如50℃,40℃或30℃。

19.本发明所述聚酰胺56面料为经过本领域常规前处理、预定型的聚酰胺56面料。前处理的目的是去除纤维上的纺丝油剂、织造油剂、浆料、以及在运输和贮存过程中沾污的油迹和尘埃等杂质。预定型的目的主要是消除织物在松弛起绉时产生的皱痕和提高织物的尺寸稳定性,防止在后续染色过程中出现折痕。本发明可以采用本领域常用的前处理或预定型方法处理面料。

20.本发明所述聚酰胺56面料均匀染色可以在本领域常用的染色机中进行。

21.在一些具体的实施方式中,所述聚酰胺56面料均匀染色方法,包括如下步骤:

22.(1)按照1:5-20浴比,先将聚酰胺56面料置于染色机内,注水,运转5-20min;

23.(2)向染色机中加入0.01-1.5%o.w.f除油剂、0.01-2%o.w.f渗透剂、0.5-3.0%ow.f匀染剂和0.5-2.0g/l释酸剂,运转5-10min;

24.(3)向染色机中加入至少0.5%o.w.f金属络合染料,在始染温度20-30℃条件下运转10-20min,然后进入升温染色程序,升温到80-90℃保温20-60min;

25.(4)染色结束后,再降温至50℃以下排水。

26.在一些具体的实施方式中,所述步骤(2)还包括调节染浴ph值至7.0-8.0,例如7.5。

27.在一些具体的实施方式中,所述步骤(3)加入0.5-3.0%o.w.f的金属络合染料。

28.本发明所述在染色机内运转指的是在染色机内绳状循环运动。

29.在一些具体的实施方式中,调节染浴ph值可以使用本领域常用酸碱调节剂,例如盐酸、硫酸、氢氧化钠、醋酸、醋酸钠、磷酸氢二钠、磷酸二氢钠、磷酸三钠等。

30.在一些具体的实施方式中,所述升温染色程序为从始染温度以0.5-1.0℃/min升温到35-45℃保温0-10min,然后以0.5-1.0℃/min升温到50-55℃保温0-10min,然后以0.5-1.0℃/min升温到60-65℃保温0-10min,然后以0.5-2.0℃/min升温到80~90℃保温20-60min。

31.在一些具体的实施方式中,所述升温染色程序为从始染温度以0.5-1.0℃/min升温到35-45℃保温1-10min,然后以0.5-1.0℃/min升温到50-55℃保温1-10min,然后以0.5-1.0℃/min升温到60-65℃保温1-10min,然后以0.5-2.0℃/min升温到80~90℃保温20-60min。

32.在一些具体的实施方式中,所述升温染色程序为从始染温度以0.5-1.0℃/min升温到40℃保温5-10min,然后以0.5-1.0℃/min升温到50℃保温5-10min,然后以0.5-1.0℃/min升温到60℃保温5-10min,然后以0.5-2.0℃/min升温到85℃保温20-40min。

33.在一些具体的实施方式中,所述升温染色程序为以0.8℃/min升温到40℃保温10min,然后以1.0℃/min升温到50℃保温10min,然后以1.0℃/min升温到60℃保温10min,然后以1.0℃/min升温到85℃保温40min。

34.在一些具体的实施方式中,所述染色结束后,再以2-5℃/min降温至50℃以下,例如50℃,40℃或30℃。

35.本发明具有以下有益效果:本发明通过控制染色温度、染液ph值、以及配合使用染色助剂,尤其是匀染剂,使聚酰胺56面料金属络合染料染色在低温区的染色速率显著降低,有效改善了其在染色升温过程中所容易产生色花、色差等现象的发生,达到了更为理想的匀染效果。使聚酰胺56上染速率与聚酰胺6、聚酰胺66相当,有效地防止布面色花以及因轻微纤维结构差异造成的染色条纹。

附图说明:

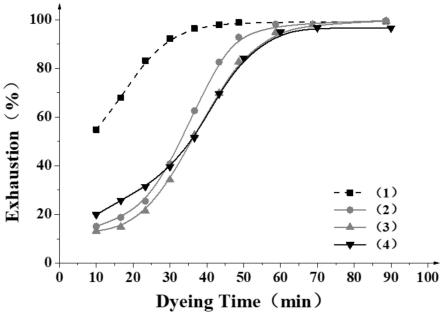

36.图1为通过不同染色时间时的上染百分率绘制上染速率曲线,

37.其中,图1中图线(1)表示对比例1聚酰胺56的上染速率曲线;

38.图1中图线(2)表示对比例2聚酰胺6的上染速率曲线;

39.图1中图线(3)表示对比例3聚酰胺66的上染速率曲线;

40.图1中图线(4)表示实施例1聚酰胺56的上染速率曲线;

41.图1中的横纵坐标中exhaustion(%)表示上染百分率;dyeing time(min)表示染色时间。

具体实施方式

42.下面为本发明的具体实施方式,所述的实施例是为了进一步描述本发明,而不是限制本发明。

43.下述实施例对比例中所使用的实验方法如无特殊说明,均为常规方法。使用的染色机为hty-24p型红外染色机试验机(靖江华夏科技);水为去离子水;除油剂为市售tf-129a;渗透剂为市售jfc(脂肪醇聚氧乙烯醚);释酸剂为a35。

44.实施例对比例中使用的测试方法:

45.1.上染百分率:使用紫外可见分光光度计分别测试染色前后染液在最大吸收波长处的吸光度,根据下式计算上染百分率。

[0046][0047]

其中,a0为染色前染液的吸光度,n0为染色前染液的稀释倍数,a1为染色后染液的吸光度,n1为染色后染液的稀释倍数。

[0048]

2.上染速率曲线:分别测试不同染色时间时的上染百分率,以染色时间为横坐标,上染百分率为纵坐标作上染速率曲线。

[0049]

实施例1

[0050]

将经过常规前处理、预定型的聚酰胺56面料置于染色机内,浴比1:10,注水,运转5min;向染色机中加入除油剂0.5%o.w.f、渗透剂0.2%o.w.f、匀染剂albegal set 2.0%o.w.f、释酸剂a35 1.0g/l,运转10min后调节染浴ph值至7.5,运转5min;向染色机中加入1:2金属络合染料lanaset blue pa xn 2.0%o.w.f,在始染温度30℃下运转10min后进入升温染色程序,以0.8℃/min升温到40℃保温10min,然后以1.0℃/min升温到50℃保温10min,然后以1.0℃/min升温到60℃保温10min,然后以1.0℃/min升温到85℃保温40min至染色结束。染色结束后降温以3℃/min降温至50℃排水。在不同染色时间点取样并测试上染百分率,通过不同染色时间时的上染百分率绘制上染速率曲线,结果见图1。布面均匀性如表1。

[0051]

实施例2

[0052]

将经过常规前处理、预定型的聚酰胺56面料置于染色机内,浴比1:10,注水,运转5min;向染色机中加入除油剂0.3%o.w.f、渗透剂0.5%o.w.f、匀染剂albegal set 2.0%o.w.f、释酸剂a35 2.0g/l,运转10min后调节染浴ph值至7.0,运转5min;向染色机中加入1:2金属络合染料isolan blue nhf-s 1.0%o.w.f,在始染温度30℃下运转10min后进入升温染色程序,以0.8℃/min升温到40℃保温10min,然后以1.0℃/min升温到50℃保温10min,然后以1.0℃/min升温到60℃保温10min,然后以1.0℃/min升温到80℃保温40min至染色结束。染色结束后降温以3℃/min降温至50℃排水。测试染色5min和染色结束时的上染百分率,结果见表2。布面均匀性如表1。

[0053]

对比例1-3

[0054]

将聚酰胺56(对比例1)、聚酰胺6(对比例2)、聚酰胺66(对比例3)按照常规1:2金属络合染料染色工艺进行染色,与实施例1进行对比。

[0055]

将经过前处理、预定型的聚酰胺56、聚酰胺6、聚酰胺66面料置于染色机内,浴比1:10,注水,运转5min;向染色机中加入除油剂0.5%o.w.f、渗透剂0.2%、匀染剂univadine mc 1.0%o.w.f运转10min后调节染浴ph值至5.0,运转5min;向染色机中加入1:2金属络合染料lanaset blue pa xn 2.0%o.w.f,在始染温度40℃下运转5min后进入升温染色程序,以1.0℃/min升温到70℃保温10min,然后以1.0℃/min升温到98℃保温40min直到染色结束,染色结束后降温以3℃/min降温至50℃排水。在不同染色时间点取样并测试上染百分率,通过不同染色时间时的上染百分率绘制上染速率曲线,结果见图1。布面均匀性如表1。

[0056]

对比例4-6

[0057]

将聚酰胺56(对比例4)、聚酰胺6(对比例5)、聚酰胺66(对比例6)按照常规1:2金属

络合染料染色工艺进行染色,与实施例2进行对比。

[0058]

将经过常规前处理、预定型的聚酰胺56、聚酰胺6、聚酰胺66面料置于染色机内,浴比1:10,注水,运转5min;向染色机中加入除油剂0.3%o.w.f渗透剂0.5%o.w.f、匀染剂univadine mc 2.0%o.w.f、释酸剂a35 2.0g/l,运转10min后调节染浴ph值至7.0,运转5min;向染色机中加入1:2金属络合染料isolan blue nhf-s 1.0%o.w.f,在始染温度30℃下运转10min后进入升温染色程序,以0.8℃/min升温到40℃保温10min,然后以1.0℃/min升温到50℃保温10min,然后以1.0℃/min升温到60℃保温10min,然后以1.0℃/min升温到80℃保温40min至染色结束。染色结束后降温以3℃/min降温至50℃排水。测试染色5min和染色结束时的上染百分率,结果见表2。布面均匀性如表1。

[0059]

表1

[0060] 面料纤维类型布面均匀性实施例1聚酰胺56布面均匀、无染色条纹对比例1聚酰胺56有染色条纹对比例2聚酰胺6布面均匀、无染色条纹对比例3聚酰胺66布面均匀、无染色条纹实施例2聚酰胺56布面均匀、无染色条纹对比例4聚酰胺56有染色条纹对比例5聚酰胺6布面均匀、无染色条纹对比例6聚酰胺66布面均匀、无染色条纹

[0061]

表2

[0062] 面料纤维类型染色5min上染百分率终点上染百分率实施例2聚酰胺5622.18%95.94%对比例4聚酰胺5643.55%96.11%对比例5聚酰胺615.72%96.63%对比例6聚酰胺6612.49%96.73%

[0063]

根据图1的上染速率曲线和表2上染百分率数据可以看出:经过对始染温度、升温曲线、染液ph值、助剂配方等调整,使聚酰胺56纤维在染色5-10min时的上染百分率由60-70%降低到30%以内,而且整个上染速率曲线与聚酰胺6、聚酰胺66接近,表1也表明本发明方案提高了聚酰胺56染色速率的可控性且布面均匀,而使用传统聚酰胺染色工艺进行聚酰胺56染色时会出现染色条纹现象。

[0064]

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1