一种梭织摇粒面料及其生产方法与流程

1.本发明属于梭织领域,尤其涉及一种梭织摇粒面料及其生产方法。

背景技术:

2.目前市面上摇粒面料主要是以针织的为主,但是针织摇粒穿着时容易变形,而且布面抗磨损(gb/t21196.2

‑

2007 9kpa国标马丁代尔羊毛毡)不好,容易勾丝起球(gb/t4802.1

‑

2008起毛1500次,起球1500次)。

3.目前市面上的秋冬保暖裤大多都是用梭织布贴摇粒绒的做法,此做法有很多潜在的风险,比如:1,此面料加工水洗的时候容易出现摇粒绒跟梭织面料分层。在裤裆及屁股部位摩擦后也容易出现脱落的现象。2,此加工虽然保暖,但是透气不好,人体经过大量运动出汗后,气体没办法及时排除,容易造成粘肤现象。

技术实现要素:

4.本发明的目的在于提出一种梭织摇粒面料及其生产方法,生产的梭织摇粒面料采用梭织面料双层组织的方式,背面起绒,直接达到摇粒效果,单层面布两层风格做法,整体的透气效果很好,具有良好的保暖效果,又有优越透气性能,穿着不会分层、脱落。

5.为达此目的,本发明采用以下技术方案:

6.本发明提供的一种梭织摇粒面料,包括经纱和纬纱,经纱和纬纱相互交织,使面料形成正反双面的立体组织结构,对面料的背面进行刷摇粒绒处理,使其背面具有摇粒绒结构。

7.优选地,面料背面的纬纱的相邻接结点间距为2

‑

10mm。

8.优选地,面料的正面和背面的纱线具有不同丹尼数。

9.优选地,纬纱的丹尼数为140

‑

160d,纬纱的丹尼数与经纱的丹尼数的比值≥2。

10.优选地,经纱为化纤长丝类纱线,纬纱为丙纶纱或丙纶纱与化纤长丝类纱线的结合,或者经纱为丙纶纱与化纤长丝类纱线的结合,纬纱为化纤长丝类纱线或者丙纶纱与化纤长丝类纱线的结合,丙纶纱集中呈现在面料的背面,其它纱线集中呈现在面料的正面。

11.优选地,面料的正面纱为corudra纱线,面料的背面纱为开纤海岛纱线或石墨烯纱线或火山岩纱。

12.本发明还提供一种梭织摇粒面料生产方法,用于生产如上述任一项的梭织摇粒面料,包括以下步骤:s1:将经纱与纬纱按规律排列,并通过织布工艺使面料形成正反双面的立体组织结构,然后依次进行精炼、染色、以及定型处理,s2:对步骤s1定型处理后的面料的背面进行摇粒绒处理,处理步骤如下:s20:将步骤s1定型处理后的面料再次定型并添加起毛油剂进行处理,s21:将步骤s20处理好的面料的背面经刷毛机进行起绒,s22:对步骤s21起绒后的绒毛进行剪毛处理,s23:对步骤s22剪毛处理后的绒毛进行梳毛处理,s24:对步骤s23梳毛处理后的面料进行摇粒处理后进行后整理,得梭织摇粒面料。

13.优选地,起毛油剂包括水和起毛油,起毛油的含量为25

‑

30g/l。

14.优选地,步骤s21中,刷毛机开机速度为18

‑

22m/min,张力为1.03

‑

1.05,刷毛长度8

‑

20mm,起绒速度为12

‑

15m/min。

15.优选地,步骤s22中,采用剪毛机进行剪毛,开机速度为30

‑

40m/min,剪毛后的绒毛长度一致,且均为3

‑

5mm。

16.优选地,步骤s24中,后整理包括以下步骤:s241:泼水整理,通过泼水药剂以两浸两轧方式对面料进行泼水定型,s242:备料,原料按以下重量份比例称取:水性聚氨酯乳液20

‑

30份,发泡剂1

‑

2份,水70

‑

80份,增稠剂2

‑

3份,促进剂1

‑

1.5份,s243:调料,将步骤s242备好的料依次按水性聚氨酯乳液、水、发泡剂、促进剂、增稠剂的顺序添加,并且边搅拌边添加,搅拌速度为750

‑

950rpm,搅拌时间为5

‑

10min,发泡比为1:(1.5

‑

2),胶料粘度为25000

‑

35000cps,直至将胶料调制糊状,形成胶水,s244:上机涂布,将步骤s243调制好的胶水采用涂刮的方式均匀涂在经过步骤s241处理后的面料上,涂布量为10

‑

15g/m2,机台运行速度为30

‑

35m/min,并进行烘干固化处理,烘干温度为130℃

‑

160℃。

17.优选地,摇粒处理采用摇粒机进行处理,摇粒时间为18

‑

22min,摇粒温度为40

‑

50℃,加热时间为18

‑

22min,蒸汽喷雾18

‑

22min,冷却时间为18

‑

22min。

18.优选地,摇粒处理后,后整理前需要进行退捻理布处理,采用绍兴精创退捻理布机进行退捻理布处理。

19.优选地,泼水药剂由以下成分按质量浓度配比组成,无氟防水剂35

‑

42g/l,硅系阳离子柔软剂2

‑

5g/l,渗透剂1

‑

3g/l。

20.优选地,水性聚氨酯乳液的固含量为35

‑

40%。

21.优选地,步骤s244中,采用三节烘箱进行烘干,第一节温度为130℃

‑

150℃,第二节温度为150℃

‑

160℃,第三节温度为130℃

‑

150℃,每节烘箱的长度一致且均为13

‑

17m。

22.优选地,涂刮方式为小刀涂刮,刀尖为0.3

‑

0.5r。

23.优选地,步骤s20的再次定型和步骤s241的泼水定型的定型条件均为:定型温度130

‑

160℃,速度30

‑

60m/min,超喂15

‑

30%,幅宽50

‑

54寸。

24.本发明的有益效果为:

25.1、梭织面料做摇粒绒处理,面料不仅可以达到针织柔软效果,而且可以解决针织布无法达到的抗磨损及起毛起球的效果。不仅保证了面料的保暖性能,同时也赋予面料更多的服用性能,比如:户外爬山、攀岩等。

26.2、解决了以往保暖面料两层贴合带来的风险,而且面料更加的透气,穿着更加舒适。

27.3、面料采用双层组织设计原理,起绒的纱线跟面料是紧靠织在一起的,所以面料掉毛比针织的低。

28.4、通过后整处理,使之面料可以达到防雨淋aatcc

‑

35rain test<1g/2分钟)的要求。

附图说明

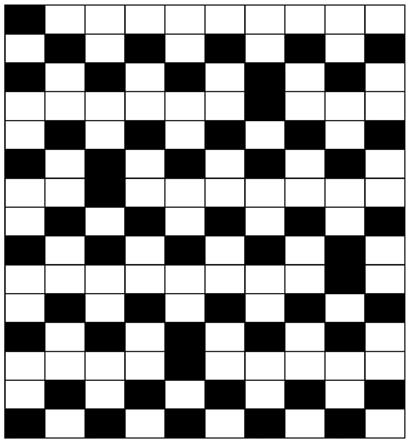

29.图1是本发明的面料组织结构示意图。

具体实施方式

30.现结合附图和具体实施方式对本发明进一步说明。

31.如图1所示,本实施例中提供的一种梭织摇粒面料,包括经纱和纬纱,经纱和纬纱相互交织,使面料形成正反双面的立体组织结构,对面料的背面进行刷摇粒绒处理,使其背面具有摇粒绒结构。改传统的梭织布+针织摇粒绒为由具有正反双面的立体组织结构的梭织面料背面起绒,直接达到摇粒效果,单层面布两层风格做法,所以穿着不会分层、脱落。而且整体的透气效果很好,具有良好的保暖效果,又有优越透气性能。绒感可以达到针织摇粒的效果,而且弹性不亚于针织,布面抗磨损性及勾丝起球可以达到国标要求。梭织面料做摇粒绒处理,面料不仅可以达到针织柔软效果,而且可以解决针织布无法达到的抗磨损及起毛起球的效果。不仅保证了面料的保暖性能,同时也赋予面料更多的服用性能,比如:户外爬山、攀岩等。解决了以往保暖面料两层贴合带来的风险,而且面料更加的透气,穿着更加舒适。面料采用双层组织设计原理,起绒的纱线跟面料是紧靠织在一起的,所以面料掉毛比针织的低。可通过面料织物设计设计呈3d图案等不同的摇粒风格效果。

32.进一步的,面料背面的纬纱的相邻接结点间距为5mm,间距太大会导致脱线,间距太小无法起绒。

33.进一步的,面料的正面和背面的纱线具有不同丹尼数。具体的,纬纱的丹尼数为150d,纬纱的丹尼数与经纱的丹尼数的比值≥2。背面的丹尼数比正面的丹尼数高,比较容易起毛,绒毛比较多;刷毛起绒都是刷纬纱的,所以纬纱的丹尼数要比经纱的粗,更方面起毛。

34.进一步的,经纱为化纤长丝类纱线,纬纱为丙纶纱或丙纶纱与化纤长丝类纱线的结合,或者经纱为丙纶纱与化纤长丝类纱线的结合,纬纱为化纤长丝类纱线或者丙纶纱与化纤长丝类纱线的结合,丙纶纱集中呈现在面料的背面,其它纱线集中呈现在面料的正面,进而使面料呈现正反双面的立体组织结构,可提升单向导吸效果。其中,化纤长丝类纱线为涤纶或尼龙,本实施例中,经纱为涤纶,纬纱为丙纶纱。丙纶纱的外观形态为假捻变形丝和空气变形丝。涤纶的外观形态为假捻变形丝、空气变形丝、物理弹纱和机械弹纱;尼龙的外观形态为假捻变形丝。假捻变形丝这类纱线的蓬松性好,手感柔软舒适;而空气变形丝这类纱线的棉感好,表面触感良好,具有天然棉的触感。纬纱选用具有蓬松效果的丙纶纱,其具有天然的拒水效果,不会黏贴在皮肤上,可形成立体的空气层效果,保持干爽,且提升透气。

35.其中,面料的正面纱采用英伟达的corudra纱线,源自于美国英伟达coruura品牌面料是世界顶尖高端服装的首选面料,具有抗磨损性,抗撕裂,抗擦伤等特性,结合背面采用翔鹭的开纤海岛纱,背面起绒后绒感更加细腻蓬松,保暖性能更加的优越,此面料无论再城市中出行,或者工厂上班,还是户外跋涉,攀岩,跳伞,都能提供优越的保护性能。尤其是可以用于部队的作战服,布面在最严苛的环境下依然性能卓越,强韧耐用,内层保暖,防寒。

36.当然了,背面起绒的纱线也可以使用圣泉的石墨烯纱线,石墨烯本身就有静电传导性能,行业上的针织摇粒绒裤子因为静电大,会跟腿毛产生静电反应,穿着不舒服。而本发明可以解决此问题。另外石墨烯本身的就具有天然的抗菌功能,所以本发明的面料长时间在野外穿着,不会有异味,据用优越的抑菌,抗菌效果,当然了,背面的起绒纱也可以换成华楙生技的火山岩纱,火山岩纱线具有蓄热保温效果,在同样的条件下温度能比普通的纱线高5度,本发明的面料更具有保暖性能。

37.本实施例还提供一种梭织摇粒面料生产方法,用于生产如上述任一项的梭织摇粒面料,包括以下步骤:

38.s1:将经纱与纬纱按规律排列,并通过织布工艺使面料形成正反双面的立体组织结构,然后依次进行精炼、染色、以及定型处理。

39.s2:对步骤s1定型处理后的面料的背面进行摇粒绒处理,处理步骤如下:

40.s20:将步骤s1定型处理后的面料再次定型并添加起毛油剂进行处理,其中,起毛油剂包括水和起毛油,起毛油的含量为30g/l,面料采用变频式起毛机起毛,其特点是操作方式为机械式变换齿轮,由齿轮核链条传动,起毛棍有24根,直径80mm,起毛方式为背面起毛,开机速度为15m/min。

41.s21:将步骤s20处理好的面料的背面经刷毛机进行起绒,其中,背面刷一道,正面不刷,刷毛机开机速度为20m/min,张力为1.04,刷毛的长度根据布的厚薄决定。厚的刷15

‑

20mm,薄的8

‑

15mm。起绒速度为124m/min。

42.s22:对步骤s21起绒后的绒毛进行剪毛处理,剪毛后的绒毛长度一致,且均为4mm,其主要目的是为了让绒毛长短一致且均匀。主要是把做绒毛修理,剪毛机由圆刀跟平道组成,剪毛机采用常州常纺剪毛机,剪毛的好坏直接影响摇粒的效果,而剪毛的长短切影响产品的风格,把刷出来的毛及长短不一的减掉,毛面整齐就好,开机速度为35m/min。

43.s23:对步骤s22剪毛处理后的绒毛进行梳毛处理,其目的为梳理面料上杂绒,让绒毛更加顺滑,有规则。

44.s24:对步骤s23梳毛处理后的面料进行摇粒处理后进行后整理,赋予面料防泼水功能,得梭织摇粒面料,通过后整处理,使之面料可以达到防雨淋aatcc

‑

35rain test<1g/2分钟)的要求。

45.进一步的,步骤s24中,后整理包括以下步骤:

46.s241:泼水整理,通过泼水药剂以两浸两轧方式对面料进行泼水定型,通过定型机轧车,两浸两轧方式作业,确保防水剂充分渗透到织物的缝隙中,赋予织物表面具备好的“荷叶效应”,防泼水可达到iso4920。其中,泼水药剂由以下成分按质量浓度配比组成:无氟防水剂38g/l,硅系阳离子柔软剂3g/l,渗透剂2g/l。通过泼水处理使得面料就有一定的拒水功能。

47.s242:备料,原料按以下重量份比例称取:水性聚氨酯乳液25份,发泡剂1.5份,水75份,增稠剂2.5份,促进剂1.25份。其中,水性聚氨酯乳液的固含量为35%。

48.s243:调料,将步骤s2备好的料依次按水性聚氨酯乳液、水、发泡剂、促进剂、增稠剂的顺序添加,若不按此顺序添加,容易调胶不均匀,出现豆腐渣的状态,并且边搅拌边添加,直至将胶料调制糊状,形成胶水。具体的,搅拌速度为800rpm,搅拌时间为8min,发泡比为1:1.8,胶料粘度为30000cps。

49.s244:上机涂布,将步骤s3调制好的胶水采用涂刮的方式均匀涂在经过步骤s1处理后的织物上,并进行烘干固化处理,得防雨淋面料。具体的,涂布量为12g/m2,机台运行速度为32.5m/min。采用三节烘箱进行烘干,第一节温度为130℃

‑

150℃,第二节温度为150℃

‑

160℃,第二节需要温度更高,在第二节泡孔完全打开,基本成膜,第三节温度为130℃

‑

150℃,每节烘箱的长度一致且均为15m,涂刮方式为小刀涂刮,刀尖为0.4r。

50.在后整理中,通过胶料配方里的水性聚氨酯的占比比较少,胶水稀释完后固含量

只剩下15

‑

20%,本实施例为19.5%,涂层采用细刀作业,湿胶克重只有12g/m2,所以实际涂覆在布上的干胶克重约2.3g/m2左右,固含量极其的低,烘干后基本上不会影响布的颜色以及布原本的透气功能。整体手感上也不会有明显的差异。不借助实验仪器的情况下基本感受不到有任何的胶感。涂层所使用的胶水为发泡胶水,在涂层烘干后,会形成一层膜,这层膜会牢牢的固定住布的组织,渗透到纤维里面,胶膜会形成大量的细小的孔洞,这些细小的孔洞直径都小于10um,水珠的直径都大于100um,所以在雨淋测试的时候它能够阻挡住水珠的侵入,从而达到过雨淋的效果。涂层后的织物表面与涂层前的织物的表面差异不大,仍保留有绝大部分透气孔。采用机械发泡增稠方式调制,粘度调制到25000

‑

35000cps,胶料的粘稠度很高,所以及时固含量比较低,但是也不会迅速渗透到布的另外一面去,造成布面透胶异常。几乎看不到胶膜,孔洞透气效果不受影响。

51.其中,最后一道是做摇粒处理,此工序主要由摇粒机来完成,由喷气装置,吹风装置和摇粒主机组成,摇粒时间控制在20分钟,温度控制在45℃,加热定时20min,冷却定时20min,蒸汽定时20min。摇粒后需要退捻理布,设备为绍兴精创退捻理布机。

52.进一步的,步骤s20的再次定型和步骤s241的泼水定型的定型条件均为:定型温度160℃,速度40m/min,超喂15%,幅宽52寸。

53.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1