一种阻燃防静电面料及其制备方法与流程

1.本发明涉及新材料技术领域,具体为一种阻燃防静电面料及其制备方法。

背景技术:

2.静电作为一种近场危害源对人类造成的危害众所周知,静电主要由相互摩擦和运动引起,人体静电看不见又摸不着,附着于物体表面,在与其他物体互相作用时才会释放能量,随着高科技产业的迅速发展,静电如不及时消除,很容易引起火灾、爆炸,全球每年因静电造成的损失高达百亿美元,因此,为了预防静电的产生和保证一些生产场所的安全,工作人员穿洁净防静电服是有效防护措施之一,本发明制备的阻燃防静电面料具备阻燃、防静电、防腐蚀、超强疏水性的效果,能够很好的阻止事故的发生,并提高生产效率,为经济社会发展做出贡献。

技术实现要素:

3.本发明的目的在于提供一种阻燃防静电面料及其制备方法,以解决现有技术中存在的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种阻燃防静电面料,按重量份数计,主要包括:

5.70~90份面料、60~80份环氧树脂、60~80份聚苯胺混合物。

6.进一步的,所述聚苯胺混合物是由改性活性炭通过浸渍法负载于对甲苯磺酸上,然后与十二烷基苯磺酸钠和聚苯胺混合反应制得。

7.进一步的,所述改性活性炭是以过硫酸铵为氧化剂,对活性炭进行改性,合成了改性活性炭。

8.进一步的,所述面料是克重150~250g/m2的涤纶面料。

9.进一步的,所述环氧树脂为脂环族环氧树脂、缩水甘油酯类环氧树脂中的一种。

10.进一步的,一种阻燃防静电面料的制备方法,其特征在于,主要包括以下制备步骤:

11.(1)改性活性炭的制备:对颗粒活性炭预处理后,将其溶于过硫酸铵和硫酸溶液的混合液中通过振荡、洗涤、干燥制得;

12.(2)聚苯胺混合物的制备:用聚苯胺和对甲苯磺酸溶液掺杂后,经抽滤、洗涤、干燥后,与改性活性炭在十二烷基苯磺酸钠溶液中继续掺杂,反应结束后抽滤、洗涤、干燥后,制得聚苯胺混合物;

13.(3)阻燃防静电面料的制备:将环氧树脂溶于丙酮溶液里,并加入盐酸溶液和聚苯胺混合物一起聚合反应,静置,得沉淀物,干燥后,将涂层通过浸轧、烘干、焙烘方法对涤纶面料进行涂层整理,制成阻燃防静电面料。

14.进一步的,上述步骤(1)中改性活性炭的制备方法为:将颗粒活性炭用蒸馏水冲洗3~5遍直至洗涤液澄清,置于100~110℃的烘箱中烘干,备用;将过硫酸铵和浓度为0.1~

0.2mol/l的硫酸溶液按质量比1:2~1:3混合后制得硫酸混合溶液,将烘干后的活性炭和硫酸混合溶液按质量比1:3~1:5混合,然后放在50~60℃的水浴恒温振荡箱中,设置振荡速率为120r/min,振荡反应4~6h后取出,然后用蒸馏水洗涤至中性,将其泡在活性炭质量1~2倍的蒸馏水里面放在振荡箱中按120r/min速率振荡12~15h,振荡完成后取出,放置于100~110℃的烘箱中烘干,冷却后制得改性活性炭。

15.进一步的,上述步骤(2)中聚苯胺混合物的制备方法为:将聚苯胺和浓度为0.01~0.02mol/l的对甲苯磺酸溶液按质量比2:3~2:5掺杂反应10~12h,抽滤并依次使用无水乙醇和蒸馏水洗涤2~5次,然后置于40~50℃的烘箱中真空干燥20~24h,得到对甲苯磺酸掺杂聚苯胺,然后将对甲苯磺酸掺杂聚苯胺、改性活性炭和浓度为0.002~0.004mol/l的十二烷基苯磺酸钠溶液按质量比1:2:5~1:3:5掺杂反应8~10h,反应结束后抽滤,再用无水乙醇和蒸馏水依次洗涤3~5次,然后置于45~55℃的烘箱中真空干燥20~24h后,制得聚苯胺混合物。

16.进一步的,上述步骤(3)中阻燃防静电面料的制备方法为:上述步骤(3)中阻燃防静电面料的制备方法为:将环氧树脂和丙酮按质量比2:5~2:7混合,加入到带有搅拌器的反应装置中,然后加入环氧树脂质量0.2~0.3倍的、浓度为2~3mol/l的盐酸溶液和环氧树脂质量0.3~0.6倍的聚苯胺混合物,在20~25℃下反应2~5h,静置分层后,倒出上层液体得到涂层基料,置于50~60℃下的干燥箱内烘干5~7h后,通过浸轧、烘干、焙烘方法对涤纶面料进行涂层整理,制成阻燃防静电面料。

17.与现有技术相比,本发明所达到的有益效果是:

18.本发明首先在硫酸介质中以过硫酸铵为氧化剂,对活性炭进行改性,合成了改性活性炭,再用改性活性炭与对甲苯磺酸反应后,加入十二烷基苯磺酸钠和聚苯胺混合,制得聚苯胺混合物,将其与环氧树脂混合制备出涂料涂覆于面料上,制成阻燃防静电面料。

19.用硫酸改性后的活性炭表面凹凸状结构更加明显,表面空隙和比表面积也随之增加,将其通过浸渍法负载于对甲苯磺酸上后,由于活性炭微孔的比表面积和比容积均很大,流失率较低,负载较为牢固,因此更有利于与对甲苯磺酸的复合,并且能够重复使用效果更佳,加入十二烷基苯磺酸钠和聚苯胺混合后,对甲苯磺酸能够和十二烷基苯磺酸二次酸掺杂,在聚苯胺表面出现明显的纳米级颗粒堆起的小突起,这些突起可以通过硫酸改性活性炭的表面凹凸状结构以及表面空隙相互交联在一起形成架空结构,使聚苯胺混合物的结构变得更加疏松,表面粗糙度更高,并且架空结构可使足够的空气填充在结构之间,减小了外界水与聚苯胺的接触,而十二烷基苯磺酸中的较长碳链能够接枝到对甲苯磺酸上,依据对甲苯磺酸和硫酸改性活性炭的负载性,从而与聚苯胺分子主链相互链接,能够降低聚苯胺的表面能,同时削弱外界水分子在涂层内的吸附和扩散,从而表现出聚苯胺混合物的超强疏水性,且由于超强疏水表面还能阻碍腐蚀介质相电极表面的侵蚀,增强材料的防腐蚀性能,而硫酸掺杂活性炭与聚苯胺混合的过程中还能够将聚苯胺共轭链上的电荷离域化,使聚苯胺分子间的相互作用力降低,让聚苯胺分子与碳链以伸展链构象存在,以此来提高聚苯胺混合物的电子跃迁能隙,促使聚苯胺混合物相应的导电能力也会随之上升,从而达到防静电效果。

20.最后将聚苯胺混合物与环氧树脂混合,通过对甲苯磺酸、十二烷基苯磺酸与硫酸改性活性炭形成的架空结构能够使聚苯胺分散填充在环氧树脂的缺陷和微孔里,有利于减

少涂层缺陷,增加涂层致密性,从而提升涂层的耐腐蚀能力,并且在遇高温时,热量能够破坏聚苯胺混合物的主链结构,使生成的聚苯胺电阻率下降,从而提高涂层的导电性,并且聚苯胺混合物中硫酸改性活性炭遇高温能够炭化,和对甲苯磺酸分子间的相互作用力配合提高环氧树脂在高温条件下形成碳层的致密度,使涂层的阻燃性能上升。

21.然后通过浸轧、烘干、焙烘方法对涤棉织物进行涂层整理,制成阻燃防静电面料。

具体实施方式

22.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制作的阻燃防静电面料的各指标测试方法如下:

24.耐腐蚀性:将实施例1、实施例2、对比例1组分制备的阻燃防静电面料进行耐腐蚀性测试;电化学测试采用三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极,工作电极为1cm

×

1cm的不锈钢片,腐蚀介质为质量分数为3.5%氯化钠溶液,测量实施例1、实施例2、对比例1组分制备的阻燃防静电面料在3.5%氯化钠溶液中浸泡15min后的腐蚀电位,腐蚀电位e

coor

越正,耐腐蚀性越高。

25.疏水性:将实施例1、实施例2、对比例1组分制备的阻燃防静电面料进行疏水测试;使用oca20型接触角测试仪,水滴的大小为5μl,测量实施例1、实施例2、对比例3组分阻燃防静电面料表面的静态接触角,测量3次取平均值,静态接触角越大,其疏水性能越好。

26.实施例1

27.一种阻燃防静电面料,按重量份数计,主要包括:70~90份面料、60~80份环氧树脂、60~80份聚苯胺混合物。

28.一种阻燃防静电面料的制备方法,所述阻燃防静电面料的制备方法主要包括以下制备步骤:

29.(1)改性活性炭的制备:对颗粒活性炭预处理后,将其溶于过硫酸铵和硫酸溶液的混合液中通过振荡、洗涤、干燥制得;

30.(2)聚苯胺混合物的制备:用聚苯胺和对甲苯磺酸溶液掺杂后,经抽滤、洗涤、干燥后,与改性活性炭在十二烷基苯磺酸钠溶液中继续掺杂,反应结束后抽滤、洗涤、干燥后,制得聚苯胺混合物;

31.(3)阻燃防静电面料的制备:将环氧树脂溶于丙酮溶液里,并加入盐酸溶液和聚苯胺混合物一起聚合反应,静置,得沉淀物,干燥后,将涂层通过浸轧、烘干、焙烘方法对涤纶面料进行涂层整理,制成阻燃防静电面料。

32.进一步的,上述步骤(1)中改性活性炭的制备方法为:将颗粒活性炭用蒸馏水冲洗3~5遍直至洗涤液澄清,置于100~110℃的烘箱中烘干,备用;将过硫酸铵和浓度为0.1~0.2mol/l的硫酸溶液按质量比1:2~1:3混合后制得硫酸混合溶液,将烘干后的活性炭和硫酸混合溶液按质量比1:3~1:5混合,然后放在50~60℃的水浴恒温振荡箱中,设置振荡速率为120r/min,振荡反应4~6h后取出,然后用蒸馏水洗涤至中性,将其泡在活性炭质量1~

2倍的蒸馏水里面放在振荡箱中按120r/min速率振荡12~15h,振荡完成后取出,放置于100~110℃的烘箱中烘干,冷却后制得改性活性炭。

33.进一步的,上述步骤(2)中聚苯胺混合物的制备方法为:将聚苯胺和浓度为0.01~0.02mol/l的对甲苯磺酸溶液按质量比2:3~2:5掺杂反应10~12h,抽滤并依次使用无水乙醇和蒸馏水洗涤2~5次,然后置于40~50℃的烘箱中真空干燥20~24h,得到对甲苯磺酸掺杂聚苯胺,然后将对甲苯磺酸掺杂聚苯胺、改性活性炭和浓度为0.002~0.004mol/l的十二烷基苯磺酸钠溶液按质量比1:2:5~1:3:5掺杂反应8~10h,反应结束后抽滤,再用无水乙醇和蒸馏水依次洗涤3~5次,然后置于45~55℃的烘箱中真空干燥20~24h后,制得聚苯胺混合物。

34.进一步的,上述步骤(3)中阻燃防静电面料的制备方法为:上述步骤(3)中阻燃防静电面料的制备方法为:将环氧树脂和丙酮按质量比2:5~2:7混合,加入到带有搅拌器的反应装置中,然后加入环氧树脂质量0.2~0.3倍的、浓度为2~3mol/l的盐酸溶液和环氧树脂质量0.3~0.6倍的聚苯胺混合物,在20~25℃下反应2~5h,静置分层后,倒出上层液体得到涂层基料,置于50~60℃下的干燥箱内烘干5~7h后,通过浸轧、烘干、焙烘方法对涤纶面料进行涂层整理,制成阻燃防静电面料。

35.实施例2

36.一种阻燃防静电面料,按重量份数计,主要包括:70~90份面料、60~80份环氧树脂、60~80份聚苯胺混合物。

37.一种阻燃防静电面料的制备方法,所述阻燃防静电面料的制备方法主要包括以下制备步骤:

38.(1)改性活性炭的制备:对颗粒活性炭预处理后,将其溶于过硫酸铵和硫酸溶液的混合液中通过振荡、洗涤、干燥制得;

39.(2)聚苯胺混合物的制备:用聚苯胺和对甲苯磺酸溶液掺杂后,经抽滤、洗涤、干燥后,与改性活性炭在十二烷基苯磺酸钠溶液中继续掺杂,反应结束后抽滤、洗涤、干燥后,制得聚苯胺混合物;

40.(3)阻燃防静电面料的制备:将环氧树脂溶于丙酮溶液里,并加入盐酸溶液和聚苯胺混合物一起聚合反应,静置,得沉淀物,干燥后,将涂层通过浸轧、烘干、焙烘方法对涤纶面料进行涂层整理,制成阻燃防静电面料。

41.进一步的,上述步骤(1)中改性活性炭的制备方法为:将颗粒活性炭用蒸馏水冲洗3~5遍直至洗涤液澄清,置于100~110℃的烘箱中烘干,备用;将过硫酸铵和浓度为0.1~0.2mol/l的硫酸溶液按质量比1:2~1:3混合后制得硫酸混合溶液,将烘干后的活性炭和硫酸混合溶液按质量比1:3~1:5混合,然后放在50~60℃的水浴恒温振荡箱中,设置振荡速率为120r/min,振荡反应4~6h后取出,然后用蒸馏水洗涤至中性,将其泡在活性炭质量1~2倍的蒸馏水里面放在振荡箱中按120r/min速率振荡12~15h,振荡完成后取出,放置于100~110℃的烘箱中烘干,冷却后制得改性活性炭。

42.进一步的,上述步骤(2)中聚苯胺混合物的制备方法为:将聚苯胺和浓度为0.01~0.02mol/l的对甲苯磺酸溶液按质量比2:3~2:5掺杂反应10~12h,抽滤并依次使用无水乙醇和蒸馏水洗涤2~5次,然后置于40~50℃的烘箱中真空干燥20~24h,得到对甲苯磺酸掺杂聚苯胺,然后将对甲苯磺酸掺杂聚苯胺、改性活性炭和浓度为0.002~0.004mol/l的十二

烷基苯磺酸钠溶液按质量比1:2:5~1:3:5掺杂反应8~10h,反应结束后抽滤,再用无水乙醇和蒸馏水依次洗涤3~5次,然后置于45~55℃的烘箱中真空干燥20~24h后,制得聚苯胺混合物。

43.进一步的,上述步骤(3)中阻燃防静电面料的制备方法为:将环氧树脂和丙酮按质量比2:5~2:7混合,加入到带有搅拌器的反应装置中,然后加入环氧树脂质量0.2~0.3倍的、浓度为2~3mol/l的盐酸溶液和环氧树脂质量0.3~0.6倍的聚苯胺混合物,在20~25℃下反应2~5h,静置分层后,倒出上层液体得到涂层基料,置于50~60℃下的干燥箱内烘干5~7h后,通过浸轧、烘干、焙烘方法对涤纶面料进行涂层整理,制成阻燃防静电面料。

44.对比例1

45.对比例1的处方组成同实施例1。该阻燃防静电面料的制备方法与实施例1的区别仅在于不进行步骤(1)的制备过程,其余制备步骤同实施例1。

46.对比例2

47.对比例1的处方组成同实施例1。该阻燃防静电面料的制备方法与实施例1的区别仅在于不进行步骤(2)的制备过程,其余制备步骤同实施例1

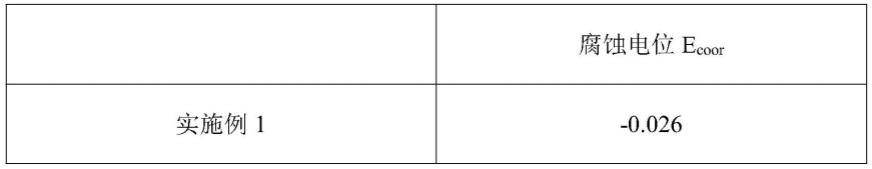

48.效果例1

49.下表1给出了本发明实施例1、实施例2和对比例1所得阻燃防静电面料的耐腐蚀性能测试结果。

50.表1

[0051][0052][0053]

由上表可知,实施例1和实施例2制备的阻燃防静电面料耐腐蚀性能较好,对比例1组分相对较差,说明硫酸改性活性炭与十二烷基苯磺酸形成的架空结构能够使聚苯胺分散填充在环氧树脂的缺陷和微孔里,有利于减少涂层缺陷,增加涂层致密性,从而提升涂层的耐腐蚀能力,且超强疏水表面还能阻碍腐蚀介质相电极表面的侵蚀,增强材料的防腐蚀性能。

[0054]

效果例2

[0055]

下表2给出了本发明实施例1、实施例2和对比例2所得阻燃防静电面料的疏水性能测试结果。

[0056]

表2

[0057] 实施例1实施例2对比例2第一次测量166

°

163

°

115

°

第二次测量163

°

160

°

117

°

第三次测量164

°

161

°

116

°

平均静态接触角164

°

161

°

116

°

[0058]

由上表可知,实施例1组分和实施例2组分的涂料表现出优异的疏水性能,对比例2的疏水性次之,说明对甲苯磺酸能够和十二烷基苯磺酸二次酸掺杂,在聚苯胺表面出现明显的纳米级颗粒堆起的小突起,这些突起可以通过硫酸改性活性炭的表面凹凸状结构以及表面空隙相互交联在一起形成架空结构,使聚苯胺混合物的结构变得更加疏松,表面粗糙度更高,并且架空结构可使足够的空气填充在结构之间,减小了外界水与聚苯胺的接触,而十二烷基苯磺酸中的较长碳链能够接枝到对甲苯磺酸上,依据对甲苯磺酸和硫酸改性活性炭的负载性,从而与聚苯胺分子主链相互链接,能够降低聚苯胺的表面能,同时削弱外界水分子在涂层内的吸附和扩散,从而表现出聚苯胺混合物的超强疏水性。

[0059]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1