一种印花胶浆及其制备方法和应用与流程

1.本发明属于印花胶浆技术领域,特别涉及一种印花胶浆及其制备方法和应用。

背景技术:

2.服装领域的印花胶浆,由于其覆盖性非常好,使深色衣服上也能够印上任何的浅色,而且有一定的光泽度和立体感,使成衣看起来更加高档,所以它得以迅速普及,几乎每一件印花t上都会用到它。

3.水性聚氨酯类印花胶浆,由于其弹性好、手感优异,成为除丙烯酸酯类印花胶浆外的另一大类常用的胶浆类产品。目前制备水性聚氨酯类印花胶浆的传统方法是在水性聚氨酯树脂中加入一定量的消光粉,这种方法的优点是原材料易获取,且可通过控制消光材料的添加量来控制哑光胶浆的光泽度。然而通过添加消光份来制备哑光胶浆存在着三个方面的缺陷:一是消光粉与水性聚氨酯树脂相容性差,难以分散,容易产生白色颗粒,使用研磨机研磨过程中容易聚集,生产破乳,配制的印花胶浆易分层;二是通过增加消光材料用量将涂料的光泽度做低往往会导致涂层应用性能和视觉效果大幅下降,且难以达到全哑效果;三是硬质的粉体消光材料难以赋予哑光面层柔软触感。

4.而目前已有的自消光树脂一般存在着附着力较差的问题,无法满足服装领域的使用要求,在服装上使用的印花胶浆须具有高的附着力和优良的耐水洗能力。

5.由于现有印花胶浆存在的上述缺陷,有必要提出一种新的印花胶浆,该新型印花胶浆以水性自消光树脂为原料,无需额外加入消光粉,且附着力好、耐水洗、耐刮擦。

技术实现要素:

6.鉴于现有技术的上述缺陷,本发明的目的在于提出一种印花胶浆及其制备方法,以聚酯型水性聚氨酯为原料,可以在不额外添加消光粉的情况下,制备具有自消光性能的印花胶浆。

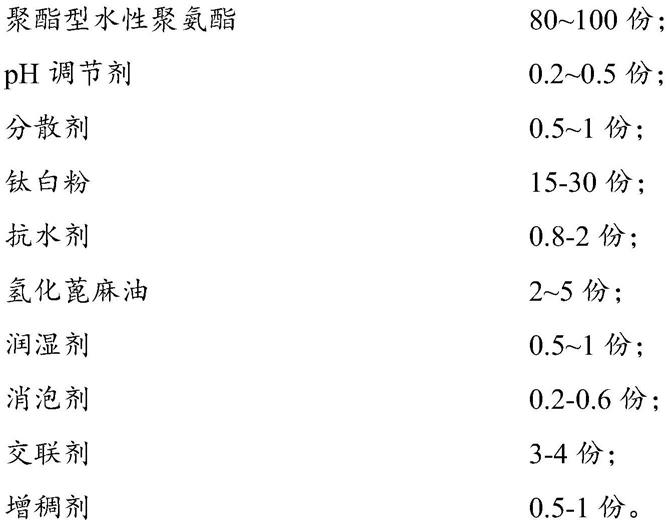

7.为实现上述目的及其他目的,本发明提出一种印花胶浆,以质量份数计,包括以下原料组分:

[0008][0009]

优选地,所述聚酯型水性聚氨酯为脂肪族水性聚氨酯树脂,其分子量为30000

‑

50000,固含量为48~52%,ph值为7.5

‑

8.0,模量为2

‑

3mpa,强度≥15mpa,伸长率≥1000%。

[0010]

优选地,所述抗水剂为非离子型抗水剂,其ph值7.0~9.0。

[0011]

优选地,所述ph调节剂为胺类或者硅改性助剂中的一种或者多种。

[0012]

优选地,所述分散剂为阴离子型高分子化合物。

[0013]

优选地,所述润湿剂为聚醚硅氧烷共聚物。

[0014]

优选地,所述钛白粉为金红石钛白粉,其白度≥96%,细度≤20μm,吸油值为20~25g/100g。

[0015]

优选地,所述交联剂为氮吡啶、碳化二亚胺或异氰酸酯中的一种。

[0016]

优选地,所述增稠剂为聚氨酯缔合型增稠剂。

[0017]

优选地,所述消泡剂为有机硅改性消泡剂。

[0018]

此外,本发明还提供一种印花胶浆的制备方法,包括以下步骤:

[0019]

(1)向搅拌釜中加入聚酯型水性聚氨酯,在搅拌状态下滴加ph调节剂,使体系ph值达到7.5~8,然后加入分散剂、润湿剂和钛白粉,然后高速搅拌均匀至光滑润泽;

[0020]

(2)降低搅拌速度,向搅拌釜中加入抗水剂、氢化蓖麻油、消泡剂和交联剂并搅拌均匀;

[0021]

(3)向搅拌釜中加入增稠剂,并搅拌均匀,获得印花胶浆。

[0022]

另外,本发明还提供上述印花胶浆在丝网印刷工艺中的应用。

[0023]

在一些实施例中,所述印花胶浆在丝网印刷工艺中的应用包括如下步骤:

[0024]

1)将印花胶浆倒在丝网上,用刮刀进行第一次涂刮,并待其干燥;

[0025]

2)再次在丝网上倒上印花胶浆,用刮刀进行第二次涂刮,并待其干燥;

[0026]

3)放入烘箱中烘干1~3min。

[0027]

如上所述,本发明的印花胶浆及其制备方法,具有以下有益效果:

[0028]

首先,用具有自带消光功能的聚酯型聚氨酯树脂代替普通聚氨酯树脂,因此不需要再额外加入消光粉就可制备具有自消光性能的印花胶浆,且本发明制备的印花胶浆展色

性好、雾度高,手感柔软;进一步地,通过选用脂肪族聚氨酯树脂,使印花胶浆具有优异的耐黄变性能。

[0029]

其次,通过加入抗水剂,提高了印花胶浆的耐水性能、干湿擦及色牢度,使得其干擦≥4级,湿擦≥30次/4级,色牢度≥4级。

[0030]

再次,通过加入氢化蓖麻油,增加了印花胶浆的平滑度,提高了其柔软度。

[0031]

又,通过ph调节剂调整树脂的ph值在7.5

‑

8.0之间,更加有利于钛白粉的分散,增加树脂包裹粉体的作用。

具体实施方式

[0032]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0033]

当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本发明中使用的所有技术和科学术语与本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

[0034]

注意,如没有特别说明,本文中描述所示的“%”和“份”分别是指“质量%”和“质量份”。

[0035]

本发明提供一种印花胶浆,该印花胶浆包括80~100质量份的聚酯型水性聚氨酯、15~30质量份的钛白粉、0.2~0.5质量份的ph调节剂、0.8~2质量份的抗水剂、2~5质量份的氢化蓖麻油、0.5~1质量份的分散剂、0.5~1质量份的润湿剂、0.2~0.6质量份的消泡剂、3~4质量份的交联剂和0.5~1质量份的增稠剂。

[0036]

水性自消光树脂在成膜过程中可以形成凹凸不平的表面,光线照射在膜表面时会形成漫反射,从而可以不添加消光粉就达到哑光效果。聚酯型水性聚氨酯是一种典型的水性自消光树脂,用其制备印花胶浆时不需要额外加入消光粉即可达到哑光效果,从而避免了添加消光粉所引起的难于分散、容易产生白色颗粒,使用研磨机研磨过程中容易聚集,生产破乳等问题。

[0037]

在一具体实施例中,所述聚酯型水性聚氨酯例如可以是脂肪族水性聚氨酯树脂,其分子量为30000

‑

50000,固含量为48~52%,ph值为7.5

‑

8.0,模量为2

‑

3mpa,强度≥15mpa,伸长率≥1000%。脂肪族水性聚氨酯树脂具有良好的耐黄变性能,其自身耐黄变等级可以达到3级以上,可以很好地提升印花胶浆的耐黄变性能。

[0038]

在一具体实施例中,所述抗水剂例如可以是非离子型抗水剂,其ph值7.0~9.0。非离子型抗水剂可以添加在各种直涂、辊涂、喷涂工艺的胶水中,具有良好的表面涂层防水效果,能使涂膜表面具有荷叶般拒水效果,并有很好的固色性能。

[0039]

在一具体实施例中,所述ph调节剂例如可以是胺类或者硅改性助剂中的一种或者多种。

[0040]

在一具体实施例中,所述分散剂例如可以是阴离子型高分子化合物。例如可以是

微黄色液体,固含量例如是40%。

[0041]

在一具体实施例中,所述润湿剂例如可以是聚醚硅氧烷共聚物,更具体地,例如可以是有效成分大于90%的澄清液体,其hlb值例如在9.0~11.0之间。

[0042]

在一具体实施例中,所述钛白粉例如是金红石钛白粉,其白度≥96%,细度≤20μm,吸油值为20~25g/100g。

[0043]

在一具体实施例中,所述交联剂例如可以是氮吡啶、碳化二亚胺或异氰酸酯中的一种。

[0044]

在一具体实施例中,所述增稠剂为聚氨酯缔合型增稠剂,更具体地,例如可以是固含为20%的非离子缔合型聚醚类聚氨酯流变增稠剂。

[0045]

在一具体实施例中,所述消泡剂为有机硅改性消泡剂。

[0046]

在一具体实施例中,所述氢化蓖麻油可以是含量≥99.5%,且呈淡黄色透明粘稠状的液体。

[0047]

本发明的印花胶浆通过如下步骤制备:(1)向搅拌釜中加入聚酯型水性聚氨酯,在搅拌状态下滴加ph调节剂,使体系ph值达到7.5~8,然后加入分散剂、润湿剂和钛白粉,然后高速搅拌均匀至光滑润泽;(2)降低搅拌速度,向搅拌釜中加入抗水剂、氢化蓖麻油、消泡剂和交联剂并搅拌均匀;(3)向搅拌釜中加入增稠剂,并搅拌均匀,获得印花胶浆。

[0048]

在一具体实施例中,步骤(1)中高速搅拌的搅拌速度例如可以是1500~2000r/min,搅拌时间例如可以是25~30min,高速搅拌的过程中可以同时监测搅拌釜内体系的细度,高速搅拌结束的指标例如可以是搅拌釜内体系的细度≤40μm。步骤(2)中,搅拌速度例如可以是500

‑

600r/min,搅拌时间例如可以是20~30min。步骤(3)中,可以一边加入增稠剂,一边测试体系的粘度,当体系的粘度达到20~30pa.s时,不再加入增稠剂。

[0049]

本发明的印花胶浆应用于丝网印刷工艺,其印刷步骤如下:1)将印花胶浆倒在丝网上,用刮刀进行第一次涂刮,并待其干燥;2)再次在丝网上倒上印花胶浆,用刮刀进行第二次涂刮,并待其干燥;3)放入烘箱中烘干1~3min。

[0050]

在一具体实施例中,步骤1)中的丝网例如可以是100~400目的;步骤1)和步骤2)中的干燥例如可以是通过吹风机吹干;步骤3)中的烘干温度例如可以是100~120℃,具体的烘干温度和烘干时间可以根据基布的材质及烘箱的长度进行调节。

[0051]

下面列举一些实施例具体介绍本发明,各实施例的配料如表1所示。

[0052]

表1实施例1~4中各原料以及重量配比

[0053][0054]

实施例1

[0055]

一种印花胶浆的制备方法,包括以下步骤:

[0056]

(1)按表1的实施例1称取各原料组分,将80份的聚酯型水性聚氨酯加入搅拌釜中,在600r/min的搅拌状态下向搅拌釜中滴加约0.3份的ph调节剂并测试体系ph值,当体系ph值达到7.5~8时停止滴加,并加入0.5份的分散剂、0.5份的润湿剂和15份的钛白粉;将搅拌速度提高至1800r/min,高速搅拌并测试体系细度,直至体系细度≤40μm;

[0057]

(2)降低搅拌速度为600r/min,向搅拌釜中加入1份的抗水剂、2份的氢化蓖麻油、0.5份的消泡剂和3份的交联剂并保持搅拌20min;

[0058]

(3)向搅拌釜中加入0.5份的增稠剂,并搅拌均匀,测试体系粘度达到20000~30000mpa.s时即获得印花胶浆。

[0059]

实施例2

[0060]

一种印花胶浆的制备方法,包括以下步骤:

[0061]

(1)按表1的实施例2称取各原料组分,将85份的聚酯型水性聚氨酯加入搅拌釜中,在600r/min的搅拌状态下向搅拌釜中滴加约0.3份的ph调节剂并测试体系ph值,当体系ph值达到7.5~8时停止滴加,并加入0.5份的分散剂、0.5份的润湿剂和20份的钛白粉;将搅拌速度提高至1800r/min,高速搅拌并测试体系细度,直至体系细度≤40μm;

[0062]

(2)降低搅拌速度为600r/min,向搅拌釜中加入1份的抗水剂、3份的氢化蓖麻油、0.5份的消泡剂和3份的交联剂并保持搅拌20min;

[0063]

(3)向搅拌釜中加入0.5份的增稠剂,并搅拌均匀,测试体系粘度达到20000~30000mpa.s时即获得印花胶浆。

[0064]

实施例3

[0065]

一种印花胶浆的制备方法,包括以下步骤:

[0066]

(1)按表1的实施例3称取各原料组分,将90份的聚酯型水性聚氨酯加入搅拌釜中,在600r/min的搅拌状态下向搅拌釜中滴加约0.3份的ph调节剂并测试体系ph值,当体系ph

值达到7.5~8时停止滴加,并加入0.5份的分散剂、0.5份的润湿剂和25份的钛白粉;将搅拌速度提高至1800r/min,高速搅拌并测试体系细度,直至体系细度≤40μm;

[0067]

(2)降低搅拌速度为600r/min,向搅拌釜中加入1份的抗水剂、4份的氢化蓖麻油、0.5份的消泡剂和4份的交联剂并保持搅拌20min;

[0068]

(3)向搅拌釜中加入0.5份的增稠剂,并搅拌均匀,测试体系粘度达到20000

‑

30000mpa.s时即获得印花胶浆。

[0069]

实施例4

[0070]

一种印花胶浆的制备方法,包括以下步骤:

[0071]

(1)按表1的实施例4称取各原料组分,将100份的聚酯型水性聚氨酯加入搅拌釜中,在600r/min的搅拌状态下向搅拌釜中滴加约0.3份的ph调节剂并测试体系ph值,当体系ph值达到7.5~8,停止滴加,并加入0.5份的分散剂、0.5份的润湿剂和30份的钛白粉;将搅拌速度提高至1800r/min,高速搅拌并测试体系细度,直至体系细度≤40μm;

[0072]

(2)降低搅拌速度为600r/min,向搅拌釜中加入1份的抗水剂、5份的氢化蓖麻油、0.5份的消泡剂和4份的交联剂并保持搅拌20min;

[0073]

(3)向搅拌釜中加入0.5份的增稠剂,并搅拌均匀,测试体系粘度达到20000

‑

30000mpa.s时即获得印花胶浆。

[0074]

性能测试

[0075]

对实施例1~4所制备的印花胶浆通过丝网印刷在同一底浆上,进行性能测试,测试项目包括粘度、60

°

光泽、手感、耐黄变等级、干湿擦、色牢度和水洗。

[0076]

测试结果如表2所示:

[0077]

表2实施例1~4所制备的印花胶浆的性能检测结果

[0078][0079][0080]

从表2可以看出,本发明所制备的印花胶浆性能稳定,手感平滑,色牢度高,耐黄变性能好,粘度在20~30pa.s要求的范围之内,乳白色粘稠液体,自消光性能好。

[0081]

以上的实施例是为了说明本发明公开的实施方案,并不能理解为对本发明的限制。此外,本文所列出的各种修改以及发明中方法、组合物的变化,在不脱离本发明的范围和精神的前提下对本领域内的技术人员来说是显而易见的。虽然已结合本发明的多种具体优选实施例对本发明进行了具体的描述,但应当理解,本发明不应仅限于这些具体实施例。事实上,各种如上所述的对本领域内的技术人员来说显而易见的修改来获取发明都应包括在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1