一种防水阻燃高强户外包面料及其制备方法与流程

1.本发明属于面料制造技术领域,特别是涉及一种防水阻燃高强户外包面料及其制备方法。

背景技术:

2.近年来,探索式深度户外旅游热度日渐趋升,探索的区域也更趋向于具有挑战性的恶劣环境,这就对户外包提出了高强、耐磨、防水的要求。加之用于军队户外活动的携行具,因军队战士在平时训练和战争时期会面临各种复杂险恶的环境,对军需携行具的强度以及阻燃、防水、耐环境性等功能性指标提出了更为严格的要求。

3.目前,我国在户外包面料的材料使用上仍以涤纶短纤、普通涤纶长丝为主,强力、抗撕破、耐磨性能等关键性指标上仍然存在一定的差距。高强锦纶是普通锦纶经特殊改性处理后得到,对比普通锦纶和涤纶具有更高强度、高模量、耐高温性能,对此进行防水阻燃处理,得到的户外包面料兼具高强、防水、阻燃、耐磨、滑爽等性能优良的功能性,能够满足民用户外旅行者以及军需携行负重大、环境恶劣的需求和要求。

技术实现要素:

4.有鉴于此,本发明旨在克服上述现有技术中存在的缺陷,提供一种耐用性更强的防水阻燃高强户外包面料,以满足民用户外旅行者以及军需携行负重大、环境恶劣的需求。

5.本发明的另一目的在于提供一种耐用性更强的防水阻燃高强户外包面料中的基布层的制备方法。

6.本发明的另一目的在于提供一种耐用性更强的防水阻燃高强户外包面料的制备方法。

7.为达到上述目的,本发明的技术方案是这样实现的:

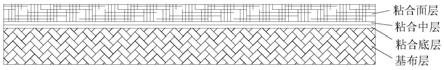

8.一种防水阻燃高强户外包面料,包括依次叠加设置的基布层、粘合底层、粘合中层和粘合面层;

9.所述基布层为尼龙布,所述尼龙布经过防水整理剂处理,所述防水整理剂包括如下重量份的原料配方:防水剂3

‑

5份、有机硅整理剂0

‑

3份且大于0份,水92

‑

96份;

10.所述粘合底层包括如下重量份的原料配方:聚氨酯粘合剂80

‑

100份、溶剂30

‑

50份、阻燃剂40

‑

100份、交联剂3

‑

5份、促进剂1

‑

3份、氟素类助剂0

‑

2份且大于0份;

11.所述粘合中层包括如下重量份的原料配方:聚氨酯粘合剂80

‑

100份、溶剂30

‑

50份、阻燃剂40

‑

100份、交联剂3

‑

5份、促进剂1

‑

3份、氟素类助剂0

‑

2份且大于0份;

12.所述粘合面层包括如下重量份的原料配方:聚氨酯粘合剂80

‑

100份、溶剂15

‑

20份、阻燃剂10

‑

30份、促进剂1

‑

2份、氟素类助剂0

‑

2份且大于0份、消光剂1

‑

2份、滑爽剂1

‑

2份。

13.优选的,所述基布层为高强尼龙牛津布,若采用普通涤纶或锦纶牛津布,则达不到耐磨、断裂强力、抗撕破强力的要求,高强尼龙长丝织成的牛津布,具有质轻、耐磨、高强的

特点。

14.优选的,所述有机硅整理剂为羟基二甲基硅氧烷乳液,由于羟基二甲基硅氧烷乳液中的,甲基的分子量较大,链长较长,易于滑动,尼龙织物经防水整理剂整理后,尼龙纤维的摩擦系数减小,纤维束受力时更容易收拢聚集,并降低纤维间因互相摩擦造成的损伤,有效提升了基布的断裂强力和撕破强力等机械性能,并提高了基布的使用寿命;同时,经防水整理剂整理后,羟基二甲基硅氧烷乳液中的硅氧原子吸附在纤维表面,疏水基甲基向外整齐排列,增强了尼龙布的防水性能;

15.防水整理剂中,有机硅整理剂的用量控制在1

‑

3份,该用量范围内,基布的强力提升效果明显,用量过大时会影响基布的阻燃性能和涂层粘合牢度。

16.优选的,所述氟素类助剂为非离子氟代脂肪族聚合物,非离子氟代脂肪族聚合物与聚氨酯粘合剂的相容性较好,可使涂料获得很低的表面张力,易于在底材上铺展流平,并在干燥和固化过程中形成平滑致密的薄膜,得到较好的静水压;同时,非离子氟代脂肪族聚合物中的氟碳憎水基团增加了涂料薄膜本身的疏水性,抑制了水分子通过薄膜分子间孔隙向内渗透,进一步增加了面料成品的静水压;

17.各粘合层的涂料中,氟素类助剂的用量控制在1

‑

2份,用量过多会影响涂层的阻燃性能和涂层粘合牢度。

18.优选的,所述粘合底层和粘合中层中的聚氨酯粘合剂的固含量为40

‑

60%,分子量为3000

‑

10000;此种类型的聚氨酯有较高的强度和硬度,对阻燃剂的包容性和偶联性强,与底材的结合牢度好,固化后可形成一层致密的薄膜,有效提升成品的阻燃能力和静水压;

19.同时,粘合底层和粘合中层分两层刮涂,原理在于,同厚度的单层刮涂,形成的涂层面不够细致紧密,成品指标不好;在结合牢固足够的前提下,分两次刮涂,形成的涂层膜更紧密,且黏连性强,溶剂挥发的也更彻底。

20.优选的,所述粘合面层中的聚氨酯粘合剂的固含量为40

‑

60%,分子量为100000

‑

300000。该种类型的树脂有着较高的强度和延伸率,且粘结力强,涂层干燥时能自然流平,能克服底材开裂带来的渗透,柔韧性强,涂层耐磨、手感好,适合作表层材料。

21.优选的,所述防水剂为有机氟防水剂;有机氟防水剂为阳离子乳液,用量少,防水效果等级高。所述阻燃剂为卤系、磷系、锑系、氢氧化镁/铝类阻燃剂中的一种或几种;优选为氮磷系阻燃剂与溴锑系阻燃剂的混合物,如磷酸三苯酯、十溴二苯醚、三氧化二锑的混合物,有机阻燃剂和无机阻燃剂协同作用,用量少,阻燃效率高。

22.优选的,所述溶剂为甲苯或二甲基甲酰胺中的一种;优选使用甲苯;相比较而言,甲苯的沸点较低,更容易挥发,形成的涂层膜面更平滑,织物的防水性和阻燃性较佳;溶剂的用量上优选30

‑

50份,用量较大时,粘合浆料较稀,易向基布层渗透且挥发不彻底,用量较小时会使阻燃剂混合不均匀,涂层面不平整;

23.优选的,所述交联剂为异氰酸酯交联剂;聚氨酯粘合剂与异氰酸酯交联剂按比例混合后,交联剂的

‑

nco与聚氨酯的

‑

oh进一步发生氨酯化反应,形成交联大分子;

24.优选的,所述促进剂为胺类促进剂或锡类促进剂;优选为二月桂酸二丁锡,其对

‑

nco与

‑

oh反应的催化活性高于其对

‑

nco与h2o反应的催化活性,可加速交联剂与聚氨酯的反应速率,并且在此反应中锡类促进剂的催化活性高于胺类促进剂;

25.优选的,所述消光粉为超细二氧化硅或滑石粉中的一种;优选超细二氧化硅;

26.优选的,所述滑爽剂为有机硅滑爽剂,增加粘合面层涂层表面的滑感与耐磨性能。

27.一种基布层的制备方法,包括以下步骤:

28.尼龙布浸轧防水整理剂,两浸两轧后烘干,得到基布层;轧液率20

‑

60%,烘干温度为140

‑

160℃,烘干时间1.5

‑

2min。

29.一种防水阻燃高强户外包面料的制备方法,包括以下步骤:

30.步骤一、将基布层进行热轧处理,热轧温度160

‑

190℃,热轧压力60

‑

80t;

31.步骤二、在基布层的热轧面刮涂粘合底层后烘干;烘干温度为100

‑

130℃,干增重30

‑

50g/m2;

32.步骤三、在粘合底层的表面刮涂粘合中层后烘干;烘干温度为130

‑

150℃,干增重30

‑

50g/m2;

33.步骤四、在粘合中层的表面刮涂粘合面层后烘干;烘干温度为130

‑

155℃,干增重10

‑

30g/m2。

34.相对于现有技术,本发明的有益效果是:

35.(1)该防水阻燃高强户外包面料及其制备方法,选用高强的尼龙布作为基布层,使面料具有较高的撕破强力、断裂强力以及较好的耐磨性能,同时具有一定的阻燃性,在此基础上,在基布层内添加含有有机硅的防水整理剂,以提升基布层的撕破强力和防水性能。

36.(2)该防水阻燃高强户外包面料及其制备方法,粘合底层和粘合中层涂料可将阻燃剂牢牢的固定在涂层薄膜内,解决了面料成品的阻燃问题,两次涂胶使得涂层面致密细滑坚固,进一步提升静水压;同时,面层涂料柔韧滑爽,与中层粘合力强,保证了成品的耐磨性能和防水性能。

37.(3)该防水阻燃高强户外包面料及其制备方法,工艺简单,可操作性强,所得成品面料的各项指标优异。

附图说明

38.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

39.图1为本发明所述的一种防水阻燃高强户外包面料及其制备方法整体剖面示意图。

具体实施方式

40.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

41.下面结合实施例来详细说明本发明。

42.原料选取:

43.防水剂:wg

‑

8800有机氟防水剂;

44.有机硅整理剂:羟基二甲基硅氧烷乳液;

45.溶剂:甲苯;

46.阻燃剂:质量比例为1:5:4的磷酸三苯酯、十溴二苯醚、三氧化二锑的混合物;

47.交联剂:异氰酸酯交联剂;

48.促进剂:二月桂酸二丁锡;

49.氟素类助剂:fc4430助剂;

50.消光剂:ok

‑

607消光粉,平均粒径4.5μm;

51.滑爽剂:t

‑

41有机硅滑爽剂。

52.实施例1:

53.步骤一、制备基布层:

54.选用高强尼龙牛津布,克重240g/m2;

55.防水剂3份,有机硅整理剂1份,水96份混合制成防水整理剂;

56.防水整理工艺:将尼龙布浸轧防水整理剂,两浸两轧,轧液率25%,烘干温度150℃,烘干时间2min,得到基布层;

57.步骤二、基布层热轧:热轧温度170℃,热轧压力80t;

58.步骤三、刮涂粘合底层:

59.将聚氨酯粘合剂100份,溶剂40份,阻燃剂100份,交联剂4份,促进剂2份和氟素类助剂1份混合制成底层涂料;

60.刮涂粘合底层工艺:在基布层热轧面刮涂底层涂料后烘干形成粘合底层,烘干温度120℃,干增重40g/m2;

61.步骤四、刮涂粘合中层:

62.将聚氨酯粘合剂100份,溶剂40份,阻燃剂100份,交联剂4份,促进剂2份和氟素类助剂1份混合制成中层涂料;

63.刮涂粘合中层工艺:在粘合底层的表面刮涂中层涂料后烘干形成粘合中层,烘干温度140℃,干增重40g/m2;

64.步骤五、刮涂粘合面层:

65.将聚氨酯粘合剂100份,溶剂20份,阻燃剂20份,促进剂2份、氟素类助剂1份、消光剂1份和滑爽剂1份混合制成面层涂料;

66.刮涂粘合面层工艺:在粘合中层的表面刮涂面层涂料后烘干形成粘合面层,烘干温度150℃,干增重15g/m2。得到成品面料。

67.实施例2:

68.步骤一、制备基布层:

69.选用高强尼龙牛津布,克重245g/m2;

70.防水剂3份、有机硅整理剂1份,水96份混合制成防水整理剂;

71.防水整理工艺:将尼龙布浸轧防水整理剂,两浸两轧,轧液率30%,烘干温度150℃,烘干时间2min,得到基布层;

72.步骤二、基布层热轧:热轧温度170℃,热轧压力80t;

73.步骤三、刮涂粘合底层:

74.将聚氨酯粘合剂100份,溶剂40份,阻燃剂100份,交联剂4份,促进剂2份和氟素类助剂1份混合制成底层涂料;

75.刮涂粘合底层工艺:在基布层热轧面刮涂底层涂料后烘干形成粘合底层,烘干温度120℃,干增重35g/m2;

76.步骤四、刮涂粘合中层:

77.将聚氨酯粘合剂100份,溶剂40份,阻燃剂100份,交联剂4份,促进剂2份和氟素类助剂1份混合制成中层涂料;

78.刮涂粘合中层工艺:在粘合底层的表面刮涂中层涂料后烘干形成粘合中层,烘干温度140℃,干增重45g/m2;

79.步骤五、刮涂粘合面层:

80.将聚氨酯粘合剂100份,溶剂20份,阻燃剂15份,促进剂2份、氟素类助剂1份、消光剂1份和滑爽剂1份混合制成面层涂料;

81.刮涂粘合面层工艺:在粘合中层的表面刮涂面层涂料后烘干形成粘合面层,烘干温度150℃,干增重10g/m2。得到成品面料。

82.实施例3:

83.步骤一、制备基布层:

84.选用高强尼龙牛津布,克重240g/m2;

85.防水剂3份、有机硅整理剂1份和水96份混合制成防水整理剂;

86.防水整理工艺:将尼龙布浸轧防水整理剂,两浸两轧,轧液率30%,烘干温度150℃,烘干时间2min,得到基布层;

87.步骤二、基布层热轧:热轧温度170℃,热轧压力80t;

88.步骤三、刮涂粘合底层:

89.将聚氨酯粘合剂100份,溶剂40份,阻燃剂80份,交联剂4份,促进剂2份和氟素类助剂1份混合制成底层涂料;

90.刮涂粘合底层工艺:在基布层热轧面刮涂底层涂料后烘干形成粘合底层,烘干温度120℃,干增重40g/m2;

91.步骤四、刮涂粘合中层:

92.将聚氨酯粘合剂100份,溶剂40份,阻燃剂80份,交联剂4份,促进剂2份和氟素类助剂1份混合制成中层涂料;

93.刮涂粘合中层工艺:在粘合底层的表面刮涂中层涂料后烘干形成粘合中层,烘干温度140℃,干增重40g/m2;

94.步骤五、刮涂粘合面层:

95.将聚氨酯粘合剂100份,溶剂20份,阻燃剂20份,促进剂2份、氟素类助剂1份、消光剂1份和滑爽剂1份混合制成面层涂料;

96.刮涂粘合面层工艺:在粘合中层的表面刮涂面层涂料后烘干形成粘合面层,烘干温度150℃,干增重15g/m2。得到成品面料。

97.实施例4:

98.步骤一、制备基布层:

99.选用高强尼龙牛津布,克重245g/m2;

100.防水剂3份、有机硅整理剂1份和水96份混合制成防水整理剂;

101.防水整理工艺:将尼龙布浸轧防水整理剂,两浸两轧,轧液率30%,烘干温度150℃,烘干时间2min,得到基布层;

102.步骤二、基布层热轧:热轧温度190℃,热轧压力80t;

103.步骤三、刮涂粘合底层:

104.将聚氨酯粘合剂100份,溶剂40份,阻燃剂100份,交联剂4份,促进剂2份和氟素类助剂1份混合制成底层涂料;

105.刮涂粘合底层工艺:在基布层热轧面刮涂底层涂料后烘干形成粘合底层,烘干温度120℃,干增重35g/m2;

106.步骤四、刮涂粘合中层:

107.将聚氨酯粘合剂100份,溶剂40份,阻燃剂100份,交联剂4份,促进剂2份和氟素类助剂1份混合制成中层涂料;

108.刮涂粘合中层工艺:在粘合底层的表面刮涂中层涂料后烘干形成粘合中层,烘干温度140℃,干增重45g/m2;

109.步骤五、刮涂粘合面层:

110.将聚氨酯粘合剂100份,溶剂20份,阻燃剂15份,促进剂2份、氟素类助剂1份、消光剂1份和滑爽剂1份混合制成面层涂料;

111.刮涂粘合面层工艺:在粘合中层的表面刮涂面层涂料后烘干形成粘合面层,烘干温度150℃,干增重10g/m2。得到成品面料。

112.测试结果见表1。

113.表1实施例1

‑

4的成品面料测试性能结果

[0114][0115]

由以上数据可以看出,依据本发明方法制备的防水阻燃高强户外包面料物理机械强度高,防水性能好,阻燃能力佳,是一款综合性能俱优的户外包面料。

[0116]

实施例5

‑

实施例8:

[0117]

步骤一、制备基布层:

[0118]

选用高强尼龙牛津布,克重240g/m2;

[0119]

防水剂3份,水96份,有机硅整理剂的添加量如表2所示,混合制成防水整理剂;

[0120]

防水整理工艺:将尼龙布浸轧防水整理剂,两浸两轧,轧液率30%,烘干温度150℃,烘干时间2min,得到基布层;

[0121]

步骤二、基布层热轧:热轧温度170℃,热轧压力80t;

[0122]

步骤三、刮涂粘合底层:

[0123]

将聚氨酯粘合剂100份,溶剂40份,阻燃剂100份,交联剂4份,促进剂2份和氟素类助剂1份混合制成底层涂料;

[0124]

刮涂粘合底层工艺:在基布层热轧面刮涂底层涂料后烘干形成粘合底层,烘干温度120℃,干增重35g/m2;

[0125]

步骤四、刮涂粘合中层:

[0126]

将聚氨酯粘合剂100份,溶剂40份,阻燃剂100份,交联剂4份,促进剂2份和氟素类助剂1份混合制成中层涂料;

[0127]

刮涂粘合中层工艺:在粘合底层的表面刮涂中层涂料后烘干形成粘合中层,烘干温度140℃,干增重45g/m2;

[0128]

步骤五、刮涂粘合面层:

[0129]

将聚氨酯粘合剂100份,溶剂20份,阻燃剂15份,促进剂2份、氟素类助剂1份、消光剂1份和滑爽剂1份混合制成面层涂料;

[0130]

刮涂粘合面层工艺:在粘合中层的表面刮涂面层涂料后烘干形成粘合面层,烘干温度150℃,干增重10g/m2。得到成品面料。

[0131]

表2实施例5

‑

实施例8中防水整理剂的各组分配比

[0132] 实施例5实施例6实施例7实施例8有机硅整理剂0份1份3份5份

[0133]

测试结果见表3。

[0134]

表3实施例5

‑

8的成品面料测试性能结果

[0135][0136]

由上表可以看出,有机硅整理剂可以明显提升成品的强力,随着用量加大,强力增加但会影响阻燃性能,优选用量1份。

[0137]

实施例9

‑

12:

[0138]

步骤一、制备基布层:

[0139]

选用高强尼龙牛津布,克重240g/m2;

[0140]

防水剂3份、有机硅整理剂1份,水96份混合制成防水整理剂;

[0141]

防水整理工艺:将尼龙布浸轧防水整理剂,两浸两轧,轧液率30%,烘干温度150℃,烘干时间2min,得到基布层;

[0142]

步骤二、基布层热轧:热轧温度170℃,热轧压力80t;

[0143]

步骤三、刮涂粘合底层:

[0144]

将聚氨酯粘合剂100份,溶剂40份,阻燃剂100份,交联剂4份,促进剂2份,氟素类助剂的添加量如表4所示,混合制成底层涂料;

[0145]

刮涂粘合底层工艺:在基布层热轧面刮涂底层涂料后烘干形成粘合底层,烘干温度120℃,干增重35g/m2;

[0146]

步骤四、刮涂粘合中层:

[0147]

将聚氨酯粘合剂100份,溶剂40份,阻燃剂100份,交联剂4份,促进剂2份,氟素类助剂的添加量如表4所示,混合制成中层涂料;

[0148]

刮涂粘合中层工艺:在粘合底层的表面刮涂中层涂料后烘干形成粘合中层,烘干温度140℃,干增重45g/m2;

[0149]

步骤五、刮涂粘合面层:

[0150]

将聚氨酯粘合剂100份,溶剂20份,阻燃剂15份,促进剂2份,消光剂1份和滑爽剂1份,氟素类助剂的添加量如表4所示,混合制成面层涂料;

[0151]

刮涂粘合面层工艺:在粘合中层的表面刮涂面层涂料后烘干形成粘合面层,烘干温度150℃,干增重10g/m2。得到成品面料。

[0152]

表4实施例9

‑

实施例12中防水整理剂的各组分配比

[0153][0154]

测试结果见表5。

[0155]

表5实施例9

‑

实施例12的成品面料测试性能结果

[0156][0157]

由上表可以看出,氟素类助剂的加入可以明显提升成品的静水压,且每一涂胶层的氟素类助剂添加量为1份时,成品的各项性能俱佳。

[0158]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1