一种提高聚酰亚胺纤维染色性能的染色方法与流程

1.本发明属于聚酰亚胺纤维的染色工艺领域,特别涉及一种增强聚酰亚胺纤维染色性能的染色方法。

背景技术:

2.聚酰亚胺作为一种特种工程材料,已广泛应用在航空、航天、微电子、纳米、液晶、分离膜、激光等领域。近来,各国都在将聚酰亚胺的研究、开发及利用列入21世纪最有希望的工程塑料之一。聚酰亚胺,因其在性能和合成方面的突出特点,不论是作为结构材料或是作为功能性材料,其巨大的应用前景已经得到充分的认识,被称为是"解决问题的能手"(protion solver),并认为"没有聚酰亚胺就不会有今天的微电子技术"。

3.聚酰亚胺纤维(pi)是一种含有酰亚胺结构的高性能纤维,一般可以由苯甲四酸二酐和二胺通过两步缩聚得到。聚酰亚胺具有十分规整的分子链段结构,因此聚酰亚胺具有很高的玻璃化转变温度和出色的热稳定性。经过热重(tg)测试,它的起始分解温度在560℃左右,远高于芳纶纤维;由动态热机械性能分析(dma),280℃下聚酰亚胺收缩量在1%以下,玻璃化温度在376℃左右,聚酰亚胺纤维可在260℃高温下长期使用而不老化。聚酰亚胺的结构稳定,可耐大多数高浓无机酸和其他化学品的腐蚀。聚酰亚胺纤维的耐辐射性好,采用氙灯在80℃下对聚酰亚胺纤维进行照射,纤维强度保持率在85%以上,样品经过30h的处理后伸长率下降不足5%。聚酰亚胺的极限氧指数大于38%,纤维在遇高温明火时会碳化,无熔滴,离火自熄,产生的烟无毒,具有良好的阻燃效果。聚酰亚胺的力学性能好,强度高,抗蠕变能力强,耐摩擦性能优良。同时,聚酰亚胺面料的保温性能好,还具有远红外功能等。因此,聚酰亚胺纤维可用于工业防护(消防服、炉前服等)和军用服装、民用服装(保暖服)、工业耐高温绝缘纸和高端滤料等领域除此之外,聚酰亚胺还具有高强高模、阻燃等性能,可以广泛应用于航空航天、电子通讯、高温过滤和工业防护等领域。但是其规整的分子链结构限制了聚酰亚胺与化学试剂之间的相互作用,给聚酰亚胺的加工处理带来了很大的问题。与此同时,聚酰亚胺具有金黄色的外观,给其聚酰亚胺纤维的染色带来了很大的挑战。

4.由于聚酰亚胺纤维拥有良好的可纺性,可制成适用于各类特殊场合的纺织品。近年来,聚酰亚胺纤维的应用逐渐由高端领域向民用服装发展。但由于其分子结构十分紧密,立体规整性很好,链中含有大量酰亚胺环而没有活性基团,且玻璃化温度高(300℃以上),使得染料在一般高温条件下(100~130℃)无法进入到纤维内部完成染色,导致染色性差;加之纤维本身带有金黄色,一般条件下很难染成中深的色泽,颜色单一。因此,找到一种适合聚酰亚胺纤维染色的方法,将在很大程度上提高其应用价值。

技术实现要素:

5.本发明涉及一种提高聚酰亚胺纤维染色性能的染色方法,通过对聚酰亚胺纤维进行碱性溶液的化学预处理,对纤维表面进行物理和化学改性,形成良好的染色表面;采用阳离子染料进行染色,配合良好的染色参数,将阳离子染料分子固定于纤维材料表面及其表

面羧基及其他活性基团染座上,以对其上染率、固色率、k/s值以及色牢度进行提升。所要解决的技术问题是提供一种优良的聚酰亚胺纤维预处理工艺以及染色工艺,以克服聚酰亚胺纤维染色过程中上染率低、色牢度低等缺点,该方法包括:

6.(1)预处理液的配置:选取1~2g/l碱性溶液、去离子水,按体积比2:1~10:1进行均匀混合,调节ph值为7~12,配制预处理液;

7.(2)纤维预处理:将聚酰亚胺纤维浸入预处理液中,升温预处理液至50~100℃,保温30~90min,冷却预处理液至室温,取出纤维后利用0.1~0.5mol/l弱酸性溶液中漂洗,再用去离子水清洗,随后烘干,得到碱液预处理后的聚酰亚胺纤维;

8.(3)纤维染色:按浴比5:1~20:1,将化学预处理后的聚酰亚胺纤维浸入染液中,加热染液至50~120℃,并保温溶液40~100min,然后使染液降温至室温,取出纤维后依次进行对其进行水洗、皂洗、水洗、烘干,得到染色后聚酰亚胺纤维;

9.(4)纤维固色:将染色后的聚酰亚胺纤维投入固色溶液中,其中包括阳离子染料染料固色剂、冰醋酸等,调节ph值为3~7,固色温度30~80℃,固色处理30~50min,固色处理后依次对纤维进行温水清洗、烘干。

10.所述步骤(1)中的碱性溶液为naoh溶液、koh溶液、碳酸钠溶液或碳酸氢钠溶液中的一种或几种。

11.所述步骤(1)中的聚酰亚胺纤维的具体预处理步骤为:按浴比10:1~20:1,将聚酰亚胺纤维浸入碱性溶液中,加热染液至50~100℃,并保温溶液30~90min,然后使染液降温至室温,取出纤维后利用0.1~0.5mol/l弱酸性溶液中漂洗,再用去离子水清洗,随后烘干,得到碱液预处理后的聚酰亚胺纤维。

12.所述步骤(1)中的预处理液中碱性溶液的加入量为1%~5%(o.w.f);渗透剂的加入量为100~200%(o.w.f);染液中匀染剂加入量为30~100%(o.w.f);染液含0.1~3%(o.w.f)阳离子染料;所述染液ph=3~6。

13.所述步骤(3)中的碱性染料为阳离子蓝x

‑

grrl染料;渗透剂为磺化琥珀酸二辛酯钠盐快速渗透剂t、异辛酯聚氧乙烯醚jfc

‑

2.0、仲烷基磺酸钠sas

‑

60中的一种或几种;匀染剂为脂肪醇聚氧乙烯醚o

‑

25和/或十二烷基二甲基苄基氯化铵1277。

14.所述步骤(4)中固色液中含50~80%(o.w.f)固色剂,固色液的ph=3~7。

15.所述步骤(4)中,所述固色剂为水溶型聚氨酯树脂乳液pu

‑

356和/或yh

‑

gsj1。

16.所述步骤(4)固色温度30~80℃,固色处理30~50min。本发明中的聚酰亚胺纤维经过阳离子蓝x

‑

grrl染料及新型化学预处理工艺后,染料分子能够充分与聚酰亚胺纤维表面进行吸附上染,并且能够与化学预处理之后表面的羧基结合,达到良好的染色和固色效果;并且在匀染剂和渗透剂的共染作用下达到充分上染和均匀上染,达到良好的匀染效果。通过良好的固色工艺后可以达到良好的水洗色牢度、摩擦色牢度等。

17.有益效果

18.(1)本发明所涉及的处理过程操作简单、对设备和步骤要求较低,且主体预处理液不涉及高挥发高毒性物质,可以方便的进行处理,不产生过量的废液,无污染,利于大规模工业化生产;

19.(1)预处理过程采用弱碱性溶液,且浓度较低,对预处理后纤维的机械性能影响小,可避免对主体性能造成较显著损伤,对纤维起到良好的保护;

20.(2)相对于传统的酸性染料、活性染料、络合染料染色等上色,本工艺上染过程中染料不含重金属物质,无需添加高浓度的酸或碱,可以高效上染,一方面降低了成本,另一方面避免了染色过程中的环保问题;

21.(3)相对于传统的染料上染方式,利用碱液进行化学预处理的方式,可以通过碱液中的氢氧根离子与聚酰亚胺分子上的羰基碳进行反应,使得羰氮键发生断裂而水解,一是可以以此进行刻蚀,在纤维表面形成凹凸平面利于染料附着;二是碱液与聚酰亚胺进行的亲电加成反应产生羧基,作为阳离子染料的染座可以加速上染;

22.(4)通过对染色过程进行工艺优化,对染色时间、染液温度、染液浓度、染液ph值等染色参数进行优化,提高了纤维的上染率,充分考虑纤维的上染极限,使得染色能够达到尽染效果,从而有效降低了过量染料上染和废液污染的情况,提高了了聚酰亚胺上染效率;

23.(5)本发明在聚酰亚胺纤维最基本的上染率提升的基础上,进一步增强了纤维的染色色牢度,可促进聚酰亚胺纺织品的广泛生产和应用。

附图说明

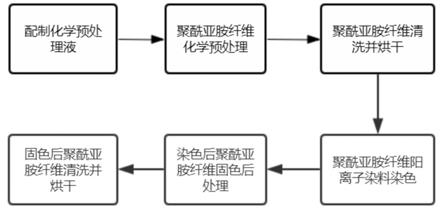

24.图1为本发明的工艺流程图。

具体实施方式

25.为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

26.实施例1

27.一种提高聚酰亚胺纤维染色性能的染色方法,具体步骤为:聚酰亚胺纤维在进行阳离子染料染色之前,先按浴比15:1,将聚酰亚胺纤维浸入碱性溶液中,加热染液至80℃,并保温溶液70min,然后使染液降温至室温,取出纤维后利用0.3mol/l弱酸性溶液中漂洗,再用去离子水清洗,随后烘干,得到碱液预处理后的聚酰亚胺纤维;预处理后的纤维,按浴比15:1,将化学预处理后的聚酰亚胺纤维浸入染液中,加热染液至70℃,并保温溶液70min,然后使染液降温至室温,取出纤维后依次进行对其进行水洗、皂洗、水洗、烘干,得到染色后聚酰亚胺纤维;将上述染色后聚酰亚胺纤维浸入预加热的固色液中,进行固色处理,固色液中含65%(o.w.f)固色剂,固色液的ph=7,固色温度80℃,固色处理50min,然后依次进行水洗、皂洗、水洗、烘干。

28.实施例2

29.聚酰亚胺纤维在进行阳离子染料染色之前,先按浴比10:1,将聚酰亚胺纤维浸入碱性溶液中,加热染液至60℃,并保温溶液30min,然后使染液降温至室温,取出纤维后利用0.1mol/l弱酸性溶液中漂洗,再用去离子水清洗,随后烘干,得到碱液预处理后的聚酰亚胺纤维;预处理后的纤维,按浴比5:1,将化学预处理后的聚酰亚胺纤维浸入染液中,加热染液至60℃,并保温溶液40min,然后使染液降温至室温,取出纤维后依次进行对其进行水洗、皂洗、水洗、烘干,得到染色后聚酰亚胺纤维;将上述染色后聚酰亚胺纤维浸入预加热的固色液中,进行固色处理,固色液中含50%(o.w.f)固色剂,固色液的ph=3,固色温度30℃,固色处理30min,然后依次进行水洗、皂洗、水洗、烘干。

30.实施例3

31.聚酰亚胺纤维在进行阳离子染料染色之前,先按浴比12:1,将聚酰亚胺纤维浸入

碱性溶液中,加热染液至70℃,并保温溶液40min,然后使染液降温至室温,取出纤维后利用0.2mol/l弱酸性溶液中漂洗,再用去离子水清洗,随后烘干,得到碱液预处理后的聚酰亚胺纤维;预处理后的纤维,按浴比8:1,将化学预处理后的聚酰亚胺纤维浸入染液中,加热染液至80℃,并保温溶液50min,然后使染液降温至室温,取出纤维后依次进行对其进行水洗、皂洗、水洗、烘干,得到染色后聚酰亚胺纤维;将上述染色后聚酰亚胺纤维浸入预加热的固色液中,进行固色处理,固色液中含60%(o.w.f)固色剂,固色液的ph=4,固色温度50℃,固色处理40min,然后依次进行水洗、皂洗、水洗、烘干。

32.实施例4

33.聚酰亚胺纤维在进行阳离子染料染色之前,先按浴比18:1,将聚酰亚胺纤维浸入碱性溶液中,加热染液至90℃,并保温溶液70min,然后使染液降温至室温,取出纤维后利用0.3mol/l弱酸性溶液中漂洗,再用去离子水清洗,随后烘干,得到碱液预处理后的聚酰亚胺纤维;预处理后的纤维,按浴比16:1,将化学预处理后的聚酰亚胺纤维浸入染液中,加热染液至90℃,并保温溶液70min,然后使染液降温至室温,取出纤维后依次进行对其进行水洗、皂洗、水洗、烘干,得到染色后聚酰亚胺纤维;将上述染色后聚酰亚胺纤维浸入预加热的固色液中,进行固色处理,固色液中含70%(o.w.f)固色剂,固色液的ph=5,固色温度40℃,固色处理40min,然后依次进行水洗、皂洗、水洗、烘干。

34.实施例5

35.聚酰亚胺纤维在进行阳离子染料染色之前,先按浴比19:1,将聚酰亚胺纤维浸入碱性溶液中,加热染液至75℃,并保温溶液45min,然后使染液降温至室温,取出纤维后利用0.3mol/l弱酸性溶液中漂洗,再用去离子水清洗,随后烘干,得到碱液预处理后的聚酰亚胺纤维;预处理后的纤维,按浴比17:1,将化学预处理后的聚酰亚胺纤维浸入染液中,加热染液至100℃,并保温溶液60min,然后使染液降温至室温,取出纤维后依次进行对其进行水洗、皂洗、水洗、烘干,得到染色后聚酰亚胺纤维;将上述染色后聚酰亚胺纤维浸入预加热的固色液中,进行固色处理,固色液中含80%(o.w.f)固色剂,固色液的ph=5,固色温度70℃,固色处理45min,然后依次进行水洗、皂洗、水洗、烘干。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1