一种高性能胶原静电纺丝防水透湿薄膜及其制备方法与应用

1.本发明属于材料领域,具体涉及一种高性能胶原静电纺丝防水透湿薄膜及其制备方法与应用。

背景技术:

2.目前市面上的防水透湿薄膜种类很多,依据不同的透湿原理主要分为两类:

①

无孔型防水透湿薄膜:这种薄膜又称亲水薄膜,通常为聚氨酯薄膜,它是通过聚氨酯链段中的亲水基团的吸附-扩散-脱吸附,实现聚氨酯薄膜的吸湿-透湿功能;

②

有孔型防水透湿薄膜:这类防水透湿薄膜一般含有大量微米/亚微米级的微孔,通过控制微孔的大小、数目、排布实现对水蒸汽的选择透过性,从而实现薄膜的吸湿-透湿效果。例如,微孔聚四氟乙烯复合薄膜是由四氟乙烯通过膨胀热拉伸制备得到,因为其优良的透湿功能在高端防水透湿产品中广泛使用。

3.无孔和有孔防水透湿薄膜由于其本身结构的特点导致其也各有优缺点。无孔型薄膜由于受其自身透湿原理限制,导致其分子结构设计复杂、力学性能较差,很难实现高透湿功能,从而限制了其在工业领域的广泛使用。有孔型薄膜的加工工艺较为复杂,溶剂价格昂贵且容易造成环境污染,微孔形成之后比表面积增大容易吸附尘埃、洗涤剂等污渍,导致微孔堵塞,降低透湿性能。

4.虽然当前最广泛使用防水透湿薄膜为膨胀聚四氟乙烯复合薄膜,但是其存在很多问题。四氟乙烯的开发、加工长期受国外企业垄断,国内氟化工基础薄膜,并且四氟乙烯的降解难度高,长期、大量使用对环境影响恶劣,从而开发一种代替四氟乙烯的防水透湿薄膜的需求及其迫切。

5.而可降解、可再生材料由于储备丰富、可循环、可再生,有很强的商业前景,有望代替传统石油材料在防水透湿领域的使用。另外,绿色化学也是当前发展的趋势,使用无溶剂、低污染的化学工艺亟需在防水透湿领域推广使用。

技术实现要素:

6.本发明的一个目的在于提供一种胶原静电纺丝防水透湿薄膜的制备方法。

7.本发明的另一个目的在于提供按照所述胶原静电纺丝防水透湿薄膜的制备方法制备得到的胶原静电纺丝防水透湿薄膜。

8.本发明的另一个目的在于提供所述胶原静电纺丝防水透湿薄膜的应用。

9.一方面,本发明提供了一种胶原静电纺丝防水透湿薄膜的制备方法,其包括:

10.将胶原充分溶解在醋酸或水中,然后进行静电纺丝制备得到初生胶原静电纺丝薄膜;

11.将初生胶原静电纺丝薄膜与交联剂ohc-r-cho进行交联反应,得到交联增强胶原静电纺丝薄膜;

12.将交联增强胶原静电纺丝薄膜与接枝剂ohc-r`进行接枝反应,得到所述胶原静电

纺丝防水透湿薄膜。

13.根据本发明的具体实施方案,优选地,所述方法还包括对接枝反应后的胶原静电纺丝防水透湿薄膜进行水洗和干燥的过程,所述干燥的温度为室温,时间为48小时左右。

14.根据本发明的具体实施方案,优选地,将胶原溶解在醋酸或水中后,以醋酸或水计,胶原的质量分数为3-10%;静电纺丝电压为15-20kv。

15.根据本发明的具体实施方案,优选地,所述ohc-r-cho中的r为烷基,r的碳原子数大于等于1,更优选为1-12。

16.根据本发明的具体实施方案,更优选地,所述r为直链烷基。

17.根据本发明的具体实施方案,最优选地,所述ohc-r-cho为戊二醛。

18.根据本发明的具体实施方案,优选地,所述ohc-r`中的r`为烷基或氟化烷基,碳原子数大于等于2,更优选为2-16。

19.根据本发明的具体实施方案,更优选地,所述ohc-r`为十四醛。

20.根据本发明的具体实施方案,优选地,所述胶原、交联剂与接枝剂的比例为98:1:1-50:25:25。

21.根据本发明的具体实施方案,优选地,所述交联反应包括:将初生胶原静电纺丝膜放置于含有ohc-r-cho的器皿中,反应3-5h。

22.根据本发明的具体实施方案,优选地,所述接枝反应包括:将交联增强胶原静电纺丝薄膜置于ohc-r`溶液中,在40-60℃下反应1-3h。

23.此外,本发明还提供了按照本发明所述的制备方法制备得到的胶原静电纺丝防水透湿薄膜。

24.根据本发明的具体实施方案,优选地,所述胶原静电纺丝防水透湿薄膜,其厚度为10-20μm、纤维直径为0.5-5μm和孔隙率≥80%。

25.根据本发明的具体实施方案,优选地,所述胶原静电纺丝防水透湿薄膜,其机械强度≥20mpa和/或耐静水压≥8000mmh2o。

26.根据本发明的具体实施方案,优选地,所述胶原静电纺丝防水透湿薄膜,其透湿量≥8000g/m2·

d和/或与水的接触角≥120

°

。

27.本发明还提供了所述的胶原静电纺丝防水透湿薄膜在制备防水透湿材料中的应用。

28.本发明中,使用可降解、可再生胶原作为基底材料,通过控制不同比例和不同特性的胶原、交联剂、接枝剂,结合绿色化学工艺制备得到高性能胶原静电纺丝防水透湿薄膜。

29.其中,由静电纺丝工艺制备得到的薄膜赋予了薄膜的多孔性能,以实现薄膜的透湿功能;通过双醛交联剂交联实现了胶原静电纺丝透湿薄膜的高机械性能;通过单醛烷基/氟化烷基链实现了胶原静电纺丝薄膜的表面的功能化,提升了薄膜的拒水性能。同时,本技术方案设计流程精简、工艺简单,易于实现产业化。

附图说明

30.图1为本发明中的胶原静电纺丝防水透湿薄膜的制备流程图。

具体实施方式

31.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

32.实施例1

33.本实施例提供了一种高性能胶原静电纺丝防水透湿薄膜的制备方法,制备流程如图1所示,其包括以下步骤(以下份数均为重量份):

34.1)在烧杯中加入98重量份的胶原,适量醋酸溶液(浓度为0.5mol/l),在常温下溶解和搅拌,配制得到质量分数为3%的纺丝液,在17kv下进行静电纺丝制备得到初生胶原静电纺丝防水透湿薄膜。

35.2)将胶原静电纺丝防水透湿薄膜置于含有1重量份戊二醛的溶液(溶剂为氯仿)中,常温静止4h,制备得到高强度戊二醛交联胶原静电纺丝薄膜。

36.3)将制备得到高强度戊二醛交联胶原静电纺丝薄膜浸泡于含有1重量份十四醛的溶液(溶剂为氯仿,溶液浓度为1%)中,50℃反应2h,然后取出室温干燥48小时,制备得到强疏水性高强度胶原静电纺丝薄膜,厚度为10-20μm。

37.实施例2

38.本实施例提供了一种高性能胶原静电纺丝防水透湿薄膜的制备方法,制备流程如图1所示,其包括以下步骤(以下份数均为重量份):

39.1)在烧杯中加入75重量份的胶原,适量醋酸溶液,在常温下溶解和搅拌,配制得到质量分数为3%的纺丝液,在17kv下进行静电纺丝制备得到初生胶原静电纺丝防水透湿薄膜。

40.2)将胶原静电纺丝防水透湿薄膜置于充满12.5份戊二醛气体的密闭容器中,常温静止4h,制备得到高强度戊二醛交联胶原静电纺丝薄膜。

41.3)将制备得到高强度戊二醛交联胶原静电纺丝薄膜浸泡于含有12.5份十四醛的溶液(溶剂为氯仿,溶液浓度为12.5%)中,50℃反应2h,然后取出室温干燥48小时,制备得到强疏水性高强度胶原静电纺丝薄膜,厚度为10-20μm。

42.实施例3

43.本实施例提供了一种高性能胶原静电纺丝防水透湿薄膜的制备方法,制备流程如图1所示,其包括以下步骤(以下份数均为重量份):

44.1)在烧杯中加入50重量份的胶原,适量醋酸溶液,在常温下溶解和搅拌,配制得到质量分数为3%的纺丝液,在17kv下进行静电纺丝制备得到初生胶原静电纺丝防水透湿薄膜。

45.2)将胶原静电纺丝防水透湿薄膜置于充满25份戊二醛气体的密闭容器中,常温静止4h,制备得到高强度戊二醛交联胶原静电纺丝薄膜。

46.3)将制备得到高强度戊二醛交联胶原静电纺丝薄膜浸泡于含有25份十四醛的溶液(溶剂为氯仿,溶液浓度为25%)中,50℃反应2h,然后取出室温干燥48小时,制备得到强疏水性高强度胶原静电纺丝薄膜,厚度为10-20μm。

47.实施例4

48.本实施例提供了一种高性能胶原静电纺丝防水透湿薄膜的制备方法,制备流程如图1所示,其包括以下步骤(以下份数均为重量份):

49.1)在烧杯中加入98重量份的胶原,适量醋酸溶液,在常温下溶解和搅拌,配制得到质量分数为6%的纺丝液,在17kv下进行静电纺丝制备得到初生胶原静电纺丝防水透湿薄膜。

50.2)将胶原静电纺丝防水透湿薄膜置于充满1份戊二醛气体的密闭容器中,常温静止4h,制备得到高强度戊二醛交联胶原静电纺丝薄膜。

51.3)将制备得到高强度戊二醛交联胶原静电纺丝薄膜浸泡于含有1份十四醛的溶液(溶剂为氯仿,溶液浓度为1%)中,50℃反应2h,然后取出室温干燥48小时,制备得到强疏水性高强度胶原静电纺丝薄膜,厚度为10-20μm。

52.实施例5

53.本实施例提供了一种高性能胶原静电纺丝防水透湿薄膜的制备方法,制备流程如图1所示,其包括以下步骤(以下份数均为重量份):

54.1)在烧杯中加入75重量份的胶原,适量醋酸溶液,在常温下溶解和搅拌,配制得到质量分数为6%的纺丝液,在17kv下进行静电纺丝制备得到初生胶原静电纺丝防水透湿薄膜。

55.2)将胶原静电纺丝防水透湿薄膜置于充满12.5份戊二醛气体的密闭容器中,常温静止4h,制备得到高强度戊二醛交联胶原静电纺丝薄膜。

56.3)将制备得到高强度戊二醛交联胶原静电纺丝薄膜浸泡于含有12.5份十四醛的溶液(溶剂为氯仿,溶液浓度为12.5%)中,50℃反应2h,然后取出室温干燥48小时,制备得到强疏水性高强度胶原静电纺丝薄膜,厚度为10-20μm。

57.实施例6

58.本实施例提供了一种高性能胶原静电纺丝防水透湿薄膜的制备方法,制备流程如图1所示,其包括以下步骤(以下份数均为重量份):

59.1)在烧杯中加入50重量份的胶原,适量醋酸溶液,在常温下溶解和搅拌,配制得到质量分数为6%的纺丝液,在17kv下进行静电纺丝制备得到初生胶原静电纺丝防水透湿薄膜。

60.2)将胶原静电纺丝防水透湿薄膜置于充满25份戊二醛气体的密闭容器中,常温静止4h,制备得到高强度戊二醛交联胶原静电纺丝薄膜。

61.3)将制备得到高强度戊二醛交联胶原静电纺丝薄膜浸泡于含有25份十四醛的溶液(溶剂为氯仿,溶液浓度为25%)中,50℃反应2h,然后取出室温干燥48小时,制备得到强疏水性高强度胶原静电纺丝薄膜,厚度为10-20μm。

62.实施例7

63.本实施例提供了一种高性能胶原静电纺丝防水透湿薄膜的制备方法,制备流程如图1所示,其包括以下步骤(以下份数均为重量份):

64.1)在烧杯中加入98重量份的胶原,适量醋酸溶液,在常温下溶解和搅拌,配制得到质量分数为10%的纺丝液,在17kv下进行静电纺丝制备得到初生胶原静电纺丝防水透湿薄膜。

65.2)将胶原静电纺丝防水透湿薄膜置于充满1份戊二醛气体的密闭容器中,常温静止4h,制备得到高强度戊二醛交联胶原静电纺丝薄膜。

66.3)将制备得到高强度戊二醛交联胶原静电纺丝薄膜浸泡于含有1份十四醛的溶液

(溶剂为氯仿,溶液浓度为1%)中,50℃反应2h,然后取出室温干燥48小时,制备得到强疏水性高强度胶原静电纺丝薄膜,厚度为10-20μm。

67.实施例8

68.本实施例提供了一种高性能胶原静电纺丝防水透湿薄膜的制备方法,制备流程如图1所示,其包括以下步骤(以下份数均为重量份):

69.1)在烧杯中加入75重量份的胶原,适量醋酸溶液,在常温下溶解和搅拌,配制得到质量分数为10%的纺丝液,在17kv下进行静电纺丝制备得到初生胶原静电纺丝防水透湿薄膜。

70.2)将胶原静电纺丝防水透湿薄膜置于充满12.5份戊二醛气体的密闭容器中,常温静止4h,制备得到高强度戊二醛交联胶原静电纺丝薄膜。

71.3)将制备得到高强度戊二醛交联胶原静电纺丝薄膜浸泡于含有12.5份十四醛的溶液(溶剂为氯仿,溶液浓度为12.5%)中,50℃反应2h,然后取出室温干燥48小时,制备得到强疏水性高强度胶原静电纺丝薄膜,厚度为10-20μm。

72.实施例9

73.本实施例提供了一种高性能胶原静电纺丝防水透湿薄膜的制备方法,制备流程如图1所示,其包括以下步骤(以下份数均为重量份):

74.1)在烧杯中加入50重量份的胶原,适量醋酸溶液,在常温下溶解和搅拌,配制得到质量分数为10%的纺丝液,在17kv下进行静电纺丝制备得到初生胶原静电纺丝防水透湿薄膜。

75.2)将胶原静电纺丝防水透湿薄膜置于充满25份戊二醛气体的密闭容器中,常温静止4h,制备得到高强度戊二醛交联胶原静电纺丝薄膜。

76.3)将制备得到高强度戊二醛交联胶原静电纺丝薄膜浸泡于含有25份十四醛的溶液(溶剂为氯仿,溶液浓度为25%)中,50℃反应2h,然后取出室温干燥48小时,制备得到强疏水性高强度胶原静电纺丝薄膜,厚度为10-20μm。

77.对比例1

78.本对比例提供了一种高性能胶原静电纺丝防水透湿薄膜的制备方法,制备流程如图1所示,其包括以下步骤(以下份数均为重量份):

79.1)在烧杯中加入100重量份的胶原,适量醋酸溶液,在常温下溶解和搅拌,配制得到质量分数为3%的纺丝液,在17kv下进行静电纺丝制备得到初生胶原静电纺丝防水透湿薄膜。

80.2)将胶原静电纺丝防水透湿薄膜置于充满0份戊二醛气体的密闭容器中,常温静止4h,制备得到胶原静电纺丝薄膜。

81.3)将制备得到的胶原静电纺丝薄膜浸泡于含有0份十四醛的溶液(即氯仿)中,50℃反应2h,然后取出室温干燥48小时,制备得到胶原静电纺丝薄膜,厚度为10-20μm。

82.测试实验

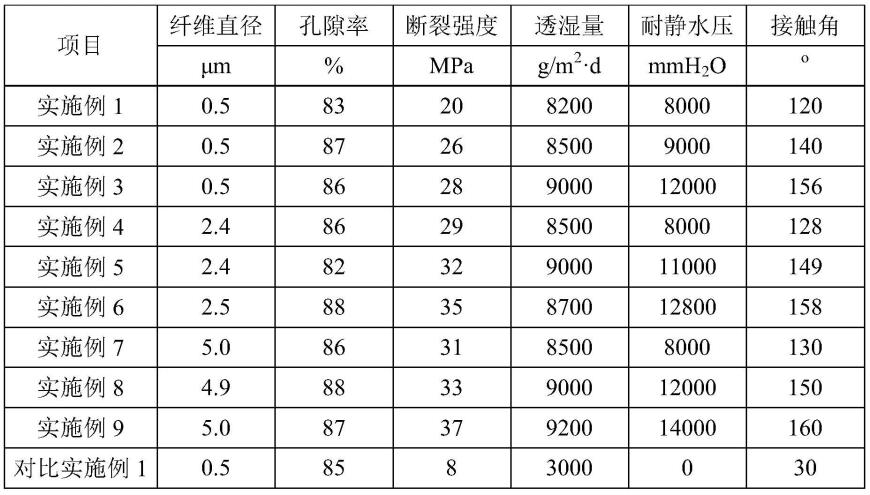

83.将实施例1至实施例9、对比例1制备得到的胶原防水透湿薄膜进行性能测试。测试其wvp(透湿量)、断裂强度和耐静水压、纤维直径、孔隙率和接触角结果如表1所示:

84.采用tescan vega3型号电子扫描显微镜观察计算制备得到的实施例1-9、对比例1中的胶原纤维薄膜的纤维直径和孔隙率,结果如表1所示;

85.采用astm e96 bw标准,通过海达hd-100t恒温恒湿箱(条件:温度为23℃,相对湿度为50%)测试仪测得实施例1~9、对比例1的胶原纤维薄膜的透湿量,结果如表1所示;

86.采用astm d 882标准,通过instron 5566拉力机(条件:温度为23℃,相对湿度为50%)测试仪测得实施例1~9、对比例1的胶原纤维薄膜的断裂强度,结果如表1所示;

87.采用jis l1092 a标准,并在高性能胶原静电纺丝薄膜防水透湿薄膜上覆上一层特里克特针织物,通过fx3000耐静水压测试仪测得实施例1-9、对比例1的胶原纤维薄膜的耐静水压,结果如表1所示;

88.采用lunderskov型号接触角测试仪测试实施例1-9、对比例1中所得到的胶原纤维薄膜的接触角,结果如表1所示;

89.表1实施例1-9、对比例1的测试结果

[0090][0091]

结果分析:

[0092]

1、由上表1可知,实施例1至实施例9薄膜的纤维直径值随着纺丝也浓度的增加而增加;

[0093]

2、由上表1可知,实施例1至实施例9薄膜的空隙率均在80%以上;

[0094]

3、由上表1可知,实施例1至实施例9薄膜的断裂强度和耐静水均随着交联剂份数的增加而增加;

[0095]

4、由上表1可知,实施例1至实施例9薄膜的透湿量均在8000g/m2·

d以上;

[0096]

5、由上表1可知,实施例1至实施例9薄膜的耐接触角随着接枝剂的增加而增加。

[0097]

6、由上表1可知,没有经过交联剂和接枝剂的处理,薄膜的断裂强度、耐静水压、透湿量和与水的接触角均显著下降,说明本发明中通过交联剂和接枝剂的处理,大大提高了薄膜的机械性能和拒水性能,同时也大大地提高了其透湿性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1