导电改性玄武岩纤维布、低绝缘性玄武岩纤维增强高分子复合材料及其制备方法

1.本发明涉及高分子复合材料技术领域,具体涉及一种导电改性玄武岩纤维布、低绝缘性玄武岩纤维增强高分子复合材料及其制备方法。

背景技术:

2.玄武岩纤维增强高分子复合材料因具有优异的力学性能,且具有重量轻、耐腐蚀的特点,被广泛应用于消防、军工、土建、交通、等领域,甚至已经作为新型民用桥架材料,逐步代替传统金属电缆桥架材料。但关于玄武岩纤维增强复合材料在高电流、高保真信号密度输送的高端桥架领域的专利申请较少,其原因在于在军工航天、核电站、高压变电站使用时,传统玄武岩纤维增强高分子复合材料的体积电阻较大,即使浸水后仍可保持高绝缘等级,如果直接将其作为上述苛性条件下的桥架材料进行使用时,电流在电缆输送的过程中易产生电流漩涡,或者磁场干扰,不仅影响信号的传输,甚至在低静电高电压环境中容易发生爆炸危险。根据《建筑电气工程施工质量验收规范》gb50303

‑

2002规定,电缆桥架全长保证接地导通良好,如果没有在电缆桥架上敷设接地线(扁钢或裸铜线),桥架连接处应有保证接地导通良好的措施,即良好的低电阻、抗静电性已成为新型电缆桥架材料所面临的首要问题,也是实现新型苛性条件下,高端高分子桥架材料代替传统金属材料的重要难题。

3.为降低材料的电阻率,公开号为cn101376712b的专利申请提出一种“提高聚苯胺/无机纳米导电复合材料导电热稳定性的方法”:将聚苯胺与无机纳米粉体在质子酸条件下混合得到复合材料滤饼,然后采用共沸蒸馏处理的方式将复合材料进行脱水处理并转移到有机相中,制得聚苯胺/无机纳米导电复合材料。但该方法因抽滤、蒸馏冷凝等工艺只适用于粉体材料,对于平整度要求较高的纤维布材料而言,无法再作为树脂基复合材料的增强体进行加热固化成型,同时工艺复杂,对设备要求较高。

技术实现要素:

4.本发明的目的是为解决上述技术问题的不足,提供一种导电改性玄武岩纤维布、低绝缘性玄武岩纤维增强高分子复合材料及其制备方法。

5.本发明为解决上述技术问题的不足,所采用的技术方案是:

6.导电改性玄武岩纤维布,玄武岩纤维布的表面原位生长有杂多酸掺杂态聚苯胺。

7.作为上述导电改性玄武岩纤维布的进一步优化:所述杂多酸为苯基磷酸和高氯酸的混合酸。

8.一种导电改性玄武岩纤维布的制备方法:以玄武岩纤维布为基质,酸性条件下,通过原位生长的方法在玄武岩纤维布表面生成杂多酸掺杂态聚苯胺。

9.作为上述制备方法的进一步优化:包括以下步骤:

10.a.玄武岩纤维布表面预处理;

11.b.在杂多酸溶液中加入苯胺单体,得到苯胺悬浮液,将表面预处理过的玄武岩纤

维布置入苯胺悬浮液;

12.c.将过硫酸铵的杂多酸溶液加入苯胺悬浮液中,经聚合及烘干,得到导电改性玄武岩纤维布。

13.作为上述制备方法的进一步优化:所述杂多酸溶液为苯基磷酸和高氯酸摩尔比0.15

‑

0.25:1的混合酸。

14.作为上述制备方法的进一步优化:所述步骤b的杂多酸溶液中苯基磷酸的摩尔浓度为0.075

‑

0.375mol/l,高氯酸的摩尔浓度为0.5

‑

1.5mol/l,所述步骤c的过硫酸铵的杂多酸溶液中苯基磷酸的摩尔浓度为0.075

‑

0.375mol/l,高氯酸的摩尔浓度为0.5

‑

1.5mol/l,过硫酸铵的摩尔浓度为0.04

‑

0.12mol/l。

15.作为上述制备方法的进一步优化:所述步骤b的苯胺悬浮液中苯胺的摩尔浓度为0.04

‑

0.12mol/l,其与步骤c过硫酸铵的杂多酸溶液中过硫酸铵的摩尔浓度比为1:1.05。

16.作为上述制备方法的进一步优化:所述步骤a具体为:将玄武岩纤维布置于hno3中浸泡处理,然后用去离子水超声冲洗后置于硅烷偶联剂的水解溶液中,超声浸渍处理,得到经过表面预处理的玄武岩纤维布。

17.作为上述制备方法的进一步优化:所述硅烷偶联剂的水解溶液由硅烷偶联剂溶解于无水乙醇/蒸馏水溶液中得到,硅烷偶联剂为kh

‑

550、kbm903或 kh

‑

792,硅烷偶联剂在水解溶液中所占质量百分比为0.3

‑

2%。

18.一种低绝缘性玄武岩纤维增强高分子复合材料,由纤维层叠体和树脂基体结合后固化成型得到,其中,纤维层叠体占复合材料总质量的45

‑

75%,纤维层叠体由两个碳纤维布层以及夹设在两个碳纤维布层之间的导电改性玄武岩纤维布层构成;碳纤维布层为一层碳纤维布或d层碳纤维布的层叠体,d为大于1 的自然数;导电改性玄武岩纤维布层为一层导电改性玄武岩纤维布或s层导电改性玄武岩纤维布的层叠体,s为大于1的自然数,且导电改性玄武岩纤维布为权利要求1或2所述导电改性玄武岩纤维布。

19.作为上述复合材料的进一步优化:所述树脂基体为酚醛系树脂、环氧树脂、不饱和聚酯、聚酯系树脂、苯乙烯系树脂、聚酰胺系树脂、聚氨酯系热塑性弹性体、聚醚系树脂或聚碳酸酯树脂。

20.一种低绝缘性玄武岩纤维增强高分子复合材料的制备方法:将导电改性玄武岩纤维布和碳纤维布交替层叠均匀铺设,得到顶层和底层均为碳纤维布,中间为导电改性玄武岩纤维布的纤维层叠体,然后向纤维层叠体内部填充树脂基体,最终经过加热固化成型,得到低绝缘性玄武岩纤维增强高分子复合材料。

21.作为上述制备方法的进一步优化:所述树脂基体为经过共混改性的树脂基体,其改性方法为:将单壁碳纳米管、石墨粉、短切碳纤维以及稀释剂缓慢加入树脂基体中,常温搅拌后加入阻燃剂以及抗老化剂,搅拌分散均匀并真空脱除气泡。

22.作为上述制备方法的进一步优化:改性过程中各原料的加入比例为:单壁碳纳米管、石墨粉、短切碳纤维、稀释剂与树脂基体的质量比例为: 0.5

‑

1:10

‑

30:1

‑

5:3

‑

10:100;单壁碳纳米管的直径为1.0

‑

2.5nm,长度≥5μm;石墨粉为人工石墨粉、鳞片石墨粉、高取向石墨粉的一种或任意混合物;短切碳纤维长度为3

‑

6mm,短切碳纤维单丝直径5

‑

15μm。

23.作为上述制备方法的进一步优化:所述加热固化成型的方法为真空灌注、热压成型或拉挤成型。

24.作为上述制备方法的进一步优化:所述加热固化成型的方法为热压成型,且在进行热压成型前对纤维层叠体中所用纤维布进行预浸渍并低温半固化处理。

25.本发明的技术方案具有以下有益效果:

26.一、本发明通过原位生长的方法在玄武岩纤维布表面沉积了微纳米本征型导电聚合物层,操作简单,可实现连续工业化生产,且导电改性效果明显,实现了玄武岩纤维布由强绝缘材料向低绝缘性的转变;

27.二、本发明采用“碳纤维布-改性玄武岩纤维布-碳纤维布”的“三明治”型增强纤维层叠体的铺建方式在复合材料内部构筑连续的平面导电网络,可操作性强,铺层设计可调控性强,可通过调整碳纤维布-改性玄武岩纤维/布的比例同时调整材料的电导率及力学性能;

28.三、本发明在树脂基体中加入“单壁碳纳米管+石墨粉+短切碳纤维”复配导电体系,通过在基体内部构建“点+线”的多尺寸组合导电网络,实现了较小添加量实现导电网络的连通,且相比于传统微纳米银粉、铜粉等金属导电剂,其具有耐氧化、价格低廉、服役时间更稳定的优势,且碳系导电体系的引入兼具成型过程中的润滑功能,有利于减小复合材料在拉挤成型过程中材料与模具的摩擦力,提高材料的表面光滑度和成品质量。

附图说明

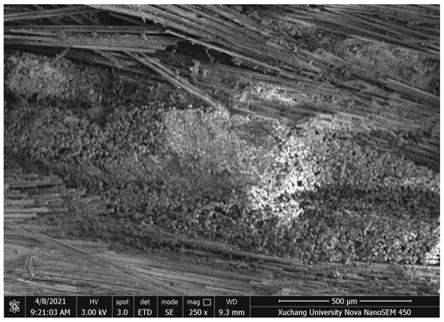

29.图1为本发明制备得到低绝缘性玄武岩纤维增强高分子复合材料的横截面形貌图;

30.图2为本发明制备得到低绝缘性玄武岩纤维增强高分子复合材料的表面形貌图;

31.图3为实施例1制备得到改性玄武岩纤维的电阻测量照片;

32.图4为对比例1玄武岩纤维的电阻测量照片。

具体实施方式

33.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。

34.一种导电改性玄武岩纤维布的制备方法,包括以下步骤:

35.a.玄武岩纤维布表面预处理:将玄武岩纤维布置于hno3中浸泡处理,然后用去离子水超声冲洗后置于硅烷偶联剂的水解溶液中,超声浸渍处理,得到经过表面预处理的玄武岩纤维布;

36.其中,硅烷偶联剂的水解溶液由硅烷偶联剂溶解于无水乙醇/蒸馏水溶液中得到,硅烷偶联剂为kh

‑

550、kbm903或kh

‑

792,硅烷偶联剂在水解溶液中所占质量百分比为0.3

‑

2%。

37.b.在杂多酸溶液中加入苯胺单体,得到苯胺悬浮液,将表面预处理过的玄武岩纤维布置入苯胺悬浮液;

38.其中,杂多酸溶液中苯基磷酸的摩尔浓度为0.075

‑

0.375mol/l,高氯酸的摩尔浓度为0.5

‑

1.5mol/l,苯胺悬浮液中苯胺的摩尔浓度为0.04

‑

0.12mol/l。

39.c.将过硫酸铵的杂多酸溶液加入苯胺悬浮液中,经聚合及烘干,得到导电改性玄武岩纤维布。

40.其中,过硫酸铵的杂多酸溶液中苯基磷酸的摩尔浓度为 0.075

‑

0.375mol/l,高氯

酸的摩尔浓度为0.5

‑

1.5mol/l,过硫酸铵的摩尔浓度为0.04

‑

0.12mol/l,过硫酸铵的杂多酸溶液中过硫酸铵的摩尔浓度比为1:1.05。

41.其中,上述步骤中使用到的杂多酸溶液均为苯基磷酸和高氯酸摩尔比 0.15

‑

0.25:1的混合酸。

42.一种低绝缘性玄武岩纤维增强高分子复合材料的制备方法:将导电改性玄武岩纤维布和碳纤维布交替层叠均匀铺设,得到顶层和底层均为碳纤维布,中间为导电改性玄武岩纤维布的纤维层叠体,然后向纤维层叠体内部填充树脂基体,最终经过加热固化成型,得到低绝缘性玄武岩纤维增强高分子复合材料。

43.其中,树脂基体为经过共混改性的树脂基体,其改性方法为:将单壁碳纳米管、石墨粉、短切碳纤维以及稀释剂缓慢加入树脂基体中,常温搅拌后加入阻燃剂以及抗老化剂,搅拌分散均匀并真空脱除气泡。

44.各原料的加入比例为:单壁碳纳米管、石墨粉、短切碳纤维、稀释剂与树脂基体的质量比例为:0.5

‑

1:10

‑

30:1

‑

5:3

‑

10:100;单壁碳纳米管的直径为1.0

‑

2.5nm,长度≥5μm;石墨粉为人工石墨粉、鳞片石墨粉、高取向石墨粉的一种或任意混合物;短切碳纤维长度为3

‑

6mm,短切碳纤维单丝直径5

‑

15μm。

45.单壁碳纳米管是由一层石墨烯片曲卷而成,直径范围是0.75

‑

3nm,而多壁碳纳米管是由两层及以上的同轴圆管状石墨烯片组成,其层数为2

‑

50层不等,直径为2

‑

30nm,在树脂基体中分散较难,容易引起团聚现象,不利于材料的加工成型。而且多壁碳纳米管的层与层之间较容易形成陷阱中心而使管壁经常分布有小洞状的缺陷,不利于材料力学性能的提升。

46.相比较而言,单壁碳纳米管因其具较大的长径比,更容易在基体中均匀分散,且表面缺陷少、价格相对便宜,故本发明选择“单壁碳纳米管、石墨粉、短切碳纤维”为复配导电剂,在树脂基体中构筑“点+线”的多维导电网络,降低复合材料的电阻率。

47.加热固化成型的方法为真空灌注、热压成型或拉挤成型。

48.当选用的加热固化成型的方法为热压成型,且在进行热压成型前对纤维层叠体中所用纤维布进行预浸渍并低温半固化处理。

49.〈第一实施方式〉

50.一种导电改性玄武岩纤维布的制备方法:

51.在2375g的无水乙醇加入125g的蒸馏水,加入50g的硅烷偶联剂kh550,室温搅拌5min得到硅烷偶联剂的水解溶液。将200g平织玄武岩纤维布置于浓度为1mol/l的hno3中处理45min,然后用去离子水反复超声冲洗后置于硅烷偶联剂的水解溶液中,超声浸渍30min,得到经过表面预处理的玄武岩纤维布(gbpc)。

52.将摩尔浓度分别为0.15mol/l的苯基磷酸溶液和1mol/l的高氯酸溶液充分混合得到杂多酸溶液,将16.4ml的an单体加入到3l杂多酸溶液中,并加入表面经过预处理的玄武岩纤维布,放入机械超声波清洗机(功率为500w),进行超声分散15min,之后于冰水浴中静置保存5min,得到苯胺悬浮液。

53.将41g过硫酸铵(aps)加入到3l杂多酸溶液中,放入机械超声波清洗机超声分散(功率为500w),进行超声分散5min,之后冰水浴中静置保存5min,然后将该溶液以10ml/min的速度缓慢滴加至浸泡有玄武岩纤维布的苯胺悬浮液中,在冰水浴条件下超声聚合40min,

烘干,得到聚苯胺导电改性后的玄武岩纤维布。

54.〈第二实施方式〉

55.一种导电改性玄武岩纤维布的制备方法:

56.在2375g的无水乙醇加入125g的蒸馏水,加入60g的硅烷偶联剂kh550 室温搅拌5min得到硅烷偶联剂的水解溶液。将200g平织玄武岩纤维布置于浓度为1.2mol/l的hno3中处理30min,然后用去离子水反复超声冲洗后置于硅烷偶联剂的水解溶液中,超声浸渍30min,得到经过表面预处理的玄武岩纤维布 (gbpc)。

57.将摩尔浓度分别为0.25mol/l的苯基磷酸溶液和1mol/l的高氯酸溶液充分混合得到杂多酸溶液,将21.90ml的an单体加入到3l杂多酸溶液中,并加入表面经过预处理的玄武岩纤维布,放入机械超声波清洗机(功率为500w),进行超声分散20min,之后于冰水浴中静置保存5min,得到苯胺悬浮液。

58.将55g过硫酸铵(aps)加入3l杂多酸溶液中,放入机械超声波清洗机超声分散(功率为500w),进行超声分散15min,之后冰水浴中静置保存10min,然后将该杂多酸溶液以8ml/min的速度缓慢滴加至浸泡有玄武岩纤维布的苯胺悬浮液中,在冰水浴条件下超声聚合45min,烘干,得到聚苯胺导电改性后的玄武岩纤维布。

59.〈第三实施方式〉

60.一种导电改性玄武岩纤维布的制备方法:

61.在2375g的无水乙醇加入125g的蒸馏水,加入60g的硅烷偶联剂kh792 室温搅拌5min得到硅烷偶联剂的水解溶液。将200g玄武岩单向纤维布置于浓度为1.0mol/l的hno3中处理25min,然后用去离子水反复超声冲洗后置于硅烷偶联剂的水解溶液中,超声浸渍30min,得到经过表面预处理的玄武岩纤维布 (gbpc)。

62.将摩尔浓度分别为0.20mol/l的苯基磷酸溶液和1mol/l的高氯酸溶液充分混合得到杂多酸溶液,将21.90ml的an单体加入到3l杂多酸溶液中,并加入表面经过预处理的玄武岩纤维布,放入机械超声波清洗机(功率为500w),进行超声分散20min,之后于冰水浴中静置保存5min,得到苯胺悬浮液。

63.将68.75g的aps加入3l杂多酸溶液中,放入机械超声波清洗机超声分散(功率为500w),进行超声分散15min,之后冰水浴中静置保存10min,然后将该杂多酸溶液以8ml/min的速度缓慢滴加至浸泡有玄武岩纤维布的苯胺悬浮液中,在冰水浴条件下超声聚合45min,烘干,得到导电改性后的玄武岩纤维布。

64.〈第四实施方式〉

65.一种低绝缘性玄武岩纤维增强高分子复合材料的制备方法:

66.将不锈钢板用丙酮擦拭干净,烘干,涂抹脱模剂,然后分别取4层平织碳布和8层尺寸均为200*200mm聚苯胺导电改性后的玄武岩纤维平织布进行 45

°

角层层铺叠,依次安装脱模布、导流网、导流管、金属三通、螺旋缠绕管和耐高温真空袋,静置2h检查装置气密性,保证装置密闭性良好。

67.取30g单壁碳纳米管、3000g石墨粉、30g短切碳纤维,100g无水乙醇缓慢加入到5l由天津上纬风电材料有限公司生产的牌号为2511

‑

1a型环氧树脂中,以300r/min的转速搅拌0.5h,随后加入30g氢氧化铝,1.5l由天津上纬风电材料有限公司生产的牌号为2511

‑

1bs的树脂固化剂,搅拌均匀,真空脱除气泡。随后启动真空泵,将树脂灌注于真空袋中,待树脂

完全浸没纤维后关闭真空泵。将装置移入烘箱内进行升温固化,从室温升温至60℃保温3h,然后升温到 90℃保温3h,冷却后得到玄武岩纤维增强复合材料层板,其表面电阻率达103 ω

·

m

‑2级别,增强纤维层叠体质量占复合材料总质量的55%,图1和2为制备得到复合材料的电镜照片。

68.〈第五实施方式〉

69.一种低绝缘性玄武岩纤维增强高分子复合材料的制备方法:

70.取25g单壁碳纳米管、3000g石墨粉、40g短切碳纤维,75gn,n-二甲基甲酰胺缓慢加入到5l由天津思故合成材料有限公司生产的牌号为sg

‑

10a型环氧树脂助剂和2l由天津思故合成材料有限公司生产的牌号为sg

‑

10b型固化剂, 300r/min的转速搅拌0.5h,随后加入30g氢氧化铝,搅拌均匀,真空脱除气泡,置于浸胶槽。

71.将2层平织碳布分别置于底层和顶层,中间层为4层聚苯胺导电改性后的玄武岩纤维平织布分别进行排列并浸渍胶料。将浸渍后的纤维布平稳送入 175℃的磨具中,牵引速度为3m/min,自然冷却,得到玄武岩纤维增强复合材料层板,其表面电阻率达102ω

·

m

‑2级别,增强纤维层叠体质量占复合材料总质量的65%。

72.〈第六实施方式〉

73.一种低绝缘性玄武岩纤维增强高分子复合材料的制备方法:

74.依次取40g单壁碳纳米管、3000g石墨粉、80g短切碳纤维120gn,n-二甲基甲酰胺、1l的甲基四氢苯酐、0.8l的十二烯基琥珀酸酐缓慢加入到5l的 3,4-环氧环已基甲酸酯中,300r/min的转速搅拌0.5h,随后加入30g氢氧化铝,搅拌均匀,真空脱除气泡,静置于浸胶槽。

75.将4层单向碳布和8层聚苯胺导电改性后的玄武岩纤维单向布(gbpac) 分别逐层浸渍胶料,90℃条件下固化1h,得到预浸料。然后在模具表面涂抹脱模剂,贴合模具表面铺设2层经过预浸渍处理的单向碳布,再依次逐步铺设8 层经过预浸渍处理的gbpac,最后再铺设2层经过预浸渍处理的单向碳布,合模加压至5mpa,130℃下固化2h,再在160℃下固化3h,自然冷却至室温,脱模得到玄武岩纤维增强复合材料层板,其表面电阻率达103ω

·

m

‑2级别,增强纤维层叠体质量占复合材料总质量的55%。

76.<导电性能对比>

77.对比例1

78.选用市售的普通玄武岩纤维,该纤维未经过改性。

79.对比例2

80.按照<第一实施方式>的制备方法,将杂多酸溶液替换为纯的高氯酸溶液,其他条件不变,制备得到改性后的玄武岩纤维布。

81.对比例3

82.按照<第一实施方式>的制备方法,将杂多酸溶液替换为纯的苯基磷酸溶液,其他条件不变,制备得到改性后的玄武岩纤维布。

83.<导电率对比>

84.将实施例1、对比例1

‑

3中的玄武岩纤维布作为比较对象,检测其导电率数据,结果如下:

[0085][0086]

<电阻对比>

[0087]

将实施例1和对比例1中的玄武岩纤维布作为比较对象,测量其电阻数据,结果如下(如图3和4所示):

[0088]

样品种类对比例1实施例1电阻大于40mω31.2ω

[0089]

从上述结果可以看出未改性的玄武岩纤维几乎不导电,而经过本发明改性后的玄武岩纤维导电性能大幅度提高。

[0090]

这是由于:不同于单一的无机质子酸来源,本发明采用杂多酸溶液为反应体系,其中主要由无机高氯酸为反应提供所需的酸度,而有机苯基磷酸在为反应协同提供质子来源的同时,会以掺杂剂的形式进入聚苯胺分子骨架,通过减弱聚苯胺分子间的相互作用力,使分子链构象更为伸展,增强电荷的离域化,提高聚苯胺在纤维表面的沉积量,使改性后的玄武岩纤维布具备更为优异电导率。

[0091]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1