一种超细高效负离子口罩用无纺布及其制备方法与流程

1.本发明涉及无纺布生产领域,尤其是涉及一种超细高效负离子口罩用无纺布及其制备方法。

背景技术:

2.目前,佩戴的口罩材料大多闷热、潮湿,口罩内呼出的气体在密封情况下与外界空气流动变得缓慢,佩戴后短时间口罩内聚集水汽多不能及时排出导致细菌滋生严重等问题,影响人员的健康和舒适。负离子对人体有着特殊的保健功效,被誉为“空气维生素”。研究表明,空气中氧负离子具有:降尘、除异味、灭菌、调节人体功能等的作用。负离子会与浮尘、烟雾、细菌等显正电性的微粒中合,越小直径的微粒,越易被负离子中和,团聚在一起,形成球状大粒子落到地面,从而对空气进行净化和杀菌,使空气保持清洁。所以,应用现有的纺丝生产工艺研发具有释放负离子功能的纺织品受到了纺织行业的重视,市场开发前景十分广阔。制备一种专业的超细高效负离子口罩材料,可提供天然、持续、安全和有效的抗菌保护,是非常必要的。

3.但是现有的负离子过滤材料存在负离子释放量低、净化效果持久性差的问题,无法同时满足人们对过滤产品的性能要求。

技术实现要素:

4.为解决现有技术中存在的技术问题,本发明提供一种超细高效负离子口罩用无纺布,能够降低材料的阻力,增加材料的尺寸稳定性,提高材料的机械拦截能力,降低细菌的滋生,提高对大肠杆菌、金黄色葡萄球菌、白色念珠菌的抗菌效果,同时大幅提高负离子的释放量,解决目前常规母粒负离子释放量低的问题。

5.为解决以上技术问题,本发明采取的技术方案如下:一种超细高效负离子口罩用无纺布,包括原材料的准备、配料、制备功能母粒、烘干、再配料、熔融挤出、纺丝、纤维冷却、粘合加固、后整理。

6.所述原材料的准备,将纳米蛋白石轻质页岩粉,磁性粉,纳米二氧化钛粉混合均匀后,制备成负离子粉体。

7.所述纳米蛋白石轻质页岩粉的粒径为150

‑

300nm。

8.所述纳米二氧化钛粉的粒径为100

‑

150nm。

9.所述磁性粉的制备过程为:将氧化铁粉末浸泡入硅烷偶联剂和氢氧化钠乙醇溶液的混合液体中,硅烷偶联剂和氢氧化钠乙醇溶液的体积比为1:5

‑

6,氧化铁粉末与混合液体的质量比为2

‑

3:10,于30

‑

40℃浸泡1

‑

1.5h后,将浸泡后的氧化铁粉末于50

‑

55℃下烘干,然后在总流量速率为0.5

‑

0.6l/min的氧气气氛下,以250

‑

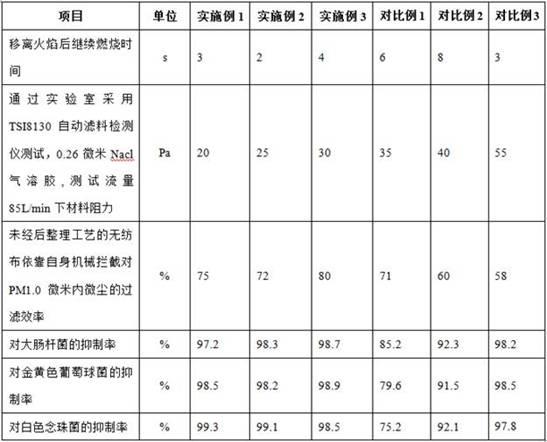

280℃的温度热处理4.5

‑

5h,得到经过硅烷偶联化处理后的氧化铁粉末;将氯化镍粉末浸泡入硅烷偶联剂和氢氧化镁乙醇溶液的混合液体中,硅烷偶联剂和氢氧化钠乙醇溶液的体积比为1:3

‑

4,氯化镍粉末与混合液体的质量比为4

‑

5:10,于30

‑

40℃浸泡1

‑

1.5h后,将浸泡后的氧化铁粉末于50

‑

55℃下烘干,然后在总流量速率为0.7

‑

0.8l/min的氮气气氛下,以300

‑

320℃的温度热处理6

‑

6.5h,得到经过硅烷偶联化处理后的氯化镍粉末;将质量比为1:3

‑

4的经过硅烷偶联化处理后的氧化铁粉末和经过硅烷偶联化处理后的氯化镍粉末混合均匀后,于

‑

20℃到

‑

15℃低温处理1.5

‑

2h后得到磁性粉。

10.所述氧化铁的粒径为50

‑

60μm。

11.所述制备经过硅烷偶联化处理后的氧化铁粉末和经过硅烷偶联化处理后的氯化镍粉末中使用的硅烷偶联剂的型号都为美国道康宁z

‑

6040。

12.所述氢氧化钠乙醇溶液的质量分数为5%

‑

7%。

13.所述氯化镍的粒径为20

‑

35μm。

14.所述氢氧化镁乙醇溶液的质量分数为2%

‑

4%。

15.所述配料,将质量比为15:30

‑

40:45

‑

55的负离子粉体、热塑性聚丙烯酸酯树脂和聚酯树脂通过混炼机进行混合,得到初级原料混合物,混炼时混炼机的转速为720

‑

800rpm,混炼时间为30

‑

40min,混炼机的温度为65

‑

80℃。

16.所述热塑性聚丙烯酸酯的数均分子量为10000

‑

12000,分子量分布为1.4

‑

1.6。

17.所述聚酯树脂的数均分子量为4000

‑

4500,羟值为30

‑

40mgkoh/g。

18.所述制备功能母粒,使用螺杆挤压机将初级原料混合物熔融后挤出,得到功能母粒;所述螺杆挤出机的长径比为20

‑

25,螺杆转速为50

‑

60rpm,螺杆挤出机的温度为160

‑

190℃。

19.所述烘干,将功能母粒放入烘干机中烘至含水率降至5%

‑

7%,所述烘干机的温度为40

‑

45℃。

20.所述再配料,将功能母粒与聚丙烯切片混合均匀后得到原料混合物,其中,功能母粒与聚丙烯切片的质量比为30:60

‑

70。

21.所述聚丙烯切片的熔融指数mi为420

‑

470g/10min。

22.所述熔融挤出,将原料混合物通入双螺杆挤出机中进行熔融挤出,所述双螺杆挤出机的设定如下:长径比为50

‑

55,螺杆转速为40

‑

50rpm,第一区温度范围为130

‑

140℃,第二区温度范围为150

‑

170℃,第三区温度范围为190

‑

200℃,模头温度为120

‑

130℃。

23.所述纺丝,利用高速热空气对模头喷丝孔挤出的熔体细流进行牵伸,形成0.5

‑

0.8μm的超细纤维。

24.所述纤维冷却,采用冷风冷却的方式对超细纤维进行冷却得到冷却后的超细纤维,冷却时将冷风控制在800

‑

950rpm,将纤维冷却至20

‑

25℃。

25.所述粘合加固,将冷却后的超细纤维在成网帘上成网,依靠自身粘合成pp熔喷非织造材料后进行粘合加固,制得粘合加固后的非织造材料。

26.所述后整理,将抗静电剂喷淋至粘合加固后的非织造材料表面,然后于40

‑

45℃下烘干后,收卷、分切、包装成为成品,得到超细高效负离子口罩用无纺布。

27.所述抗静电剂的组成为50

‑

55份去离子水、6

‑

8份十八烷基二甲基羟乙基季铵硝酸盐、2

‑

3份乙醇、5

‑

6份氯化镁、3

‑

4份氯化钙、4

‑

6份edta

‑

二钠、5

‑

7份硬脂酸钠。

28.所述抗静电剂的添加质量为无纺布的0.1%

‑

0.3%。

29.与现有技术相比,本发明的有益效果为:(1)本发明制备的超细高效负离子口罩用无纺布过滤效率高,过滤效率满足gb19083

‑

2010 i级和美国阻尘口罩标准niosh standards (title 42 cfr part 84)中n95/n99级别材料要求;(2)本发明制备的超细高效负离子口罩用无纺布,通过添加蛋白石轻质页岩粉和磁性粉,使无纺布具有阻燃性,移离火焰后继续燃烧时间为2

‑

4s;(3)本发明的超细高效负离子口罩用无纺布的制备方法,通过加入热塑性聚丙烯酸酯树脂,既增加了纤维的表面积,又增加了纤网的孔隙度,降低材料的阻力,通过实验室采用tsi8130自动滤料检测仪测试,0.26微米nacl气溶胶,测试流量85l/min下材料阻力为20

‑

30pa;(4)本发明的超细高效负离子口罩用无纺布的制备方法,通过将纤维的细度降低到0.5

‑

0.8μm,对pm1.0微米内的微尘的拦截能力非常强,使未经后整理工艺的无纺布依靠自身机械拦截过滤效率可达到72%

‑

80%,解决目前熔喷材料在特殊环境中因静电吸附能力减弱,而导致完全失效问题;(5)本发明的超细高效负离子口罩用无纺布的制备方法,通过将蛋白石轻质页岩通过物理方法制成纳米粉体,提高对大肠杆菌、金黄色葡萄球菌、白色念珠菌的抗菌效果,按照gb/t 20944.3—2008《纺织品抗菌性能的评价第3部分:振荡法》测试非织造布样品的抑菌性能,对大肠杆菌的抑制率为97.2%

‑

98.7%,对金黄色葡萄球菌的抑制率为98.2%

‑

98.9%,对白色念珠菌的抑制率为98.5%

‑

99.3%。

具体实施方式

30.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

31.实施例1一种超细高效负离子口罩用无纺布,步骤包括:1.将粒径为150nm的纳米蛋白石轻质页岩粉,磁性粉,粒径为100nm的纳米二氧化钛粉混合均匀后,制备成负离子粉体。

32.所述磁性粉的制备过程为:将粒径为50μm的氧化铁粉末浸泡入美国道康宁硅烷偶联剂z

‑

6040和质量分数为5%的氢氧化钠乙醇溶液的混合液体中,硅烷偶联剂和质量分数为5%的氢氧化钠乙醇溶液的体积比为1:5,氧化铁粉末与混合液体的质量比为2:10,于30℃浸泡1h后,将浸泡后的氧化铁粉末于50℃下烘干,然后在总流量速率为0.5l/min的氧气气氛下,以250℃的温度热处理4.5h,得到经过硅烷偶联化处理后的氧化铁粉末;将粒径为20μm的氯化镍粉末浸泡入美国道康宁硅烷偶联剂z

‑

6040和质量分数为2%的氢氧化镁乙醇溶液的混合液体中,硅烷偶联剂和质量分数为5%的氢氧化钠乙醇溶液的体积比为1:3,氯化镍粉末与混合液体的质量比为4:10,于30℃浸泡1h后,将浸泡后的氧化铁粉末于50℃下烘干,然后在总流量速率为0.7l/min的氮气气氛下,以300℃的温度热处理6h,得到经过硅烷偶联化处理后的氯化镍粉末;将质量比为1:3的经过硅烷偶联化处理后的氧化铁粉末和经过硅烷偶联化处理后的氯化镍粉末混合均匀后,于

‑

20℃低温处理1.5h后得到磁性粉。

33.2.将质量比为15:30:45的负离子粉体、热塑性聚丙烯酸酯树脂和聚酯树脂通过混炼机进行混合,得到初级原料混合物,混炼时混炼机的转速为720rpm,混炼时间为30min,混炼机的温度为65℃。

34.所述热塑性聚丙烯酸酯的数均分子量为10000,分子量分布为1.4。

35.所述聚酯树脂的数均分子量为4000,羟值为30mgkoh/g。

36.3.使用螺杆挤压机将初级原料混合物熔融后挤出,得到功能母粒,所述螺杆挤出机的长径比为20,螺杆转速为50rpm,螺杆挤出机的温度为160℃。

37.4.将功能母粒放入烘干机中烘至含水率降至5%,所述烘干机的温度为40℃。

38.5.将功能母粒与聚丙烯切片混合均匀后得到原料混合物,其中,功能母粒与聚丙烯切片的质量比为30:60。

39.所述聚丙烯切片的熔融指数mi为420g/10min。

40.6.将原料混合物通入双螺杆挤出机中进行熔融挤出,所述双螺杆挤出机的设定如下:长径比为50,螺杆转速为40rpm,第一区温度范围为130℃,第二区温度范围为150℃,第三区温度范围为190℃,模头温度为120℃。

41.7.利用高速热空气对模头喷丝孔挤出的熔体细流进行牵伸,形成0.5μm的超细纤维。

42.8. 采用冷风冷却的方式对超细纤维进行冷却得到冷却后的超细纤维,冷却时将冷风控制在800rpm,将纤维冷却至20℃。

43.9.将冷却后的超细纤维在成网帘上成网,依靠自身粘合成pp熔喷非织造材料后进行粘合加固,制得粘合加固后的非织造材料。

44.10.将抗静电剂喷淋至粘合加固后的非织造材料表面,然后于40℃下烘干后,收卷、分切、包装成为成品,得到超细高效负离子口罩用无纺布。

45.所述抗静电剂的组成为50份去离子水、6份十八烷基二甲基羟乙基季铵硝酸盐、2份乙醇、5份氯化镁、3份氯化钙、4份edta

‑

二钠、5份硬脂酸钠。

46.所述抗静电剂的添加质量为无纺布的0.1%。

47.实施例2一种超细高效负离子口罩用无纺布,步骤包括:1.将粒径为200nm的纳米蛋白石轻质页岩粉,磁性粉,粒径为120nm的纳米二氧化钛粉混合均匀后,制备成负离子粉体。

48.所述磁性粉的制备过程为:将粒径为55μm的氧化铁粉末浸泡入美国道康宁硅烷偶联剂z

‑

6040和质量分数为6%的氢氧化钠乙醇溶液的混合液体中,硅烷偶联剂和质量分数为6%的氢氧化钠乙醇溶液的体积比为1:5,氧化铁粉末与混合液体的质量比为2:10,于35℃浸泡1.2h后,将浸泡后的氧化铁粉末于52℃下烘干,然后在总流量速率为0.5l/min的氧气气氛下,以260℃的温度热处理4.7h,得到经过硅烷偶联化处理后的氧化铁粉末;将粒径为30μm的氯化镍粉末浸泡入美国道康宁硅烷偶联剂z

‑

6040和质量分数为3%的氢氧化镁乙醇溶液的混合液体中,硅烷偶联剂和质量分数为6%的氢氧化钠乙醇溶液的体积比为1:3,氯化镍粉末与混合液体的质量比为4:10,于35℃浸泡1.2h后,将浸泡后的氧化铁粉末于52℃下烘干,然后在总流量速率为0.7l/min的氮气气氛下,以310℃的温度热处理6.2h,得到经过硅烷偶联化处理后的氯化镍粉末;

将质量比为1:3的经过硅烷偶联化处理后的氧化铁粉末和经过硅烷偶联化处理后的氯化镍粉末混合均匀后,于

‑

18℃低温处理1.7h后得到磁性粉。

49.2.将质量比为15:35:55的负离子粉体、热塑性聚丙烯酸酯树脂和聚酯树脂通过混炼机进行混合,得到初级原料混合物,混炼时混炼机的转速为750rpm,混炼时间为35min,混炼机的温度为70℃。

50.所述热塑性聚丙烯酸酯的数均分子量为11000,分子量分布为1.5。

51.所述聚酯树脂的数均分子量为4200,羟值为35mgkoh/g。

52.3.使用螺杆挤压机将初级原料混合物熔融后挤出,得到功能母粒,所述螺杆挤出机的长径比为22,螺杆转速为55rpm,螺杆挤出机的温度为180℃。

53.4.将功能母粒放入烘干机中烘至含水率降至5%,所述烘干机的温度为42℃。

54.5.将功能母粒与聚丙烯切片混合均匀后得到原料混合物,其中,功能母粒与聚丙烯切片的质量比为30:65。

55.所述聚丙烯切片的熔融指数mi为450g/10min。

56.6.将原料混合物通入双螺杆挤出机中进行熔融挤出,所述双螺杆挤出机的设定如下:长径比为52,螺杆转速为45rpm,第一区温度范围为135℃,第二区温度范围为160℃,第三区温度范围为195℃,模头温度为125℃。

57.7.利用高速热空气对模头喷丝孔挤出的熔体细流进行牵伸,形成0.6μm的超细纤维。

58.8. 采用冷风冷却的方式对超细纤维进行冷却得到冷却后的超细纤维,冷却时将冷风控制在900rpm,将纤维冷却至22℃。

59.9.将冷却后的超细纤维在成网帘上成网,依靠自身粘合成pp熔喷非织造材料后进行粘合加固,制得粘合加固后的非织造材料。

60.10.将抗静电剂喷淋至粘合加固后的非织造材料表面,然后于42℃下烘干后,收卷、分切、包装成为成品,得到超细高效负离子口罩用无纺布。

61.所述抗静电剂的组成为52份去离子水、7份十八烷基二甲基羟乙基季铵硝酸盐、2份乙醇、5份氯化镁、3份氯化钙、5份edta

‑

二钠、6份硬脂酸钠。

62.所述抗静电剂的添加质量为无纺布的0.2%。

63.实施例3一种超细高效负离子口罩用无纺布,步骤包括:1.将粒径为300nm的纳米蛋白石轻质页岩粉,磁性粉,粒径为150nm的纳米二氧化钛粉混合均匀后,制备成负离子粉体。

64.所述磁性粉的制备过程为:将粒径为60μm的氧化铁粉末浸泡入美国道康宁硅烷偶联剂z

‑

6040和质量分数为7%的氢氧化钠乙醇溶液的混合液体中,硅烷偶联剂和质量分数为7%的氢氧化钠乙醇溶液的体积比为1:6,氧化铁粉末与混合液体的质量比为3:10,于40℃浸泡1.5h后,将浸泡后的氧化铁粉末于55℃下烘干,然后在总流量速率为0.6l/min的氧气气氛下,以280℃的温度热处理5h,得到经过硅烷偶联化处理后的氧化铁粉末;将粒径为35μm的氯化镍粉末浸泡入美国道康宁硅烷偶联剂z

‑

6040和质量分数为4%的氢氧化镁乙醇溶液的混合液体中,硅烷偶联剂和质量分数为7%的氢氧化钠乙醇溶液的体积比为1: 4,氯化镍粉末与混合液体的质量比为5:10,于40℃浸泡1.5h后,将浸泡后的氧

化铁粉末于55℃下烘干,然后在总流量速率为0.8l/min的氮气气氛下,以320℃的温度热处理6.5h,得到经过硅烷偶联化处理后的氯化镍粉末;将质量比为1: 4的经过硅烷偶联化处理后的氧化铁粉末和经过硅烷偶联化处理后的氯化镍粉末混合均匀后,于

‑

15℃低温处理2h后得到磁性粉。

65.2.将质量比为15:40:55的负离子粉体、热塑性聚丙烯酸酯树脂和聚酯树脂通过混炼机进行混合,得到初级原料混合物,混炼时混炼机的转速为800rpm,混炼时间为40min,混炼机的温度为80℃。

66.所述热塑性聚丙烯酸酯的数均分子量为12000,分子量分布为1.6。

67.所述聚酯树脂的数均分子量为4500,羟值为40mgkoh/g。

68.3.使用螺杆挤压机将初级原料混合物熔融后挤出,得到功能母粒,所述螺杆挤出机的长径比为25,螺杆转速为60rpm,螺杆挤出机的温度为190℃。

69.4.将功能母粒放入烘干机中烘至含水率降至7%,所述烘干机的温度为45℃。

70.5.将功能母粒与聚丙烯切片混合均匀后得到原料混合物,其中,功能母粒与聚丙烯切片的质量比为30: 70。

71.所述聚丙烯切片的熔融指数mi为470g/10min。

72.6.将原料混合物通入双螺杆挤出机中进行熔融挤出,所述双螺杆挤出机的设定如下:长径比为55,螺杆转速为50rpm,第一区温度范围为140℃,第二区温度范围为170℃,第三区温度范围为200℃,模头温度为130℃。

73.7.利用高速热空气对模头喷丝孔挤出的熔体细流进行牵伸,形成0.8μm的超细纤维。

74.8. 采用冷风冷却的方式对超细纤维进行冷却得到冷却后的超细纤维,冷却时将冷风控制在950rpm,将纤维冷却至25℃。

75.9.将冷却后的超细纤维在成网帘上成网,依靠自身粘合成pp熔喷非织造材料后进行粘合加固,制得粘合加固后的非织造材料。

76.10.将抗静电剂喷淋至粘合加固后的非织造材料表面,然后于45℃下烘干后,收卷、分切、包装成为成品,得到超细高效负离子口罩用无纺布。

77.所述抗静电剂的组成为55份去离子水、8份十八烷基二甲基羟乙基季铵硝酸盐、3份乙醇、6份氯化镁、4份氯化钙、6份edta

‑

二钠、7份硬脂酸钠。

78.所述抗静电剂的添加质量为无纺布的0.3%。

79.实施例4采用实施例1

‑

3所述的超细高效负离子口罩用无纺布,同时设置对比试验1

‑

2进行对比:对比例1:采用实施例1所述的超细高效负离子口罩用无纺布的制备方法,其不同之处在于:在负离子粉体的制备中不加入蛋白石轻质页岩粉。

80.对比例2:采用实施例1所述的超细高效负离子口罩用无纺布的制备方法,其不同之处在于:在负离子粉体的制备中不加入磁性粉。

81.对比例3:采用实施例1所述的超细高效负离子口罩用无纺布的制备方法,其不同之处在于:在初级原料混合物的制备中不加入热塑性聚丙烯酸酯树脂。

82.测试后得出的实施例1

‑

3及对比例1

‑

3制备的超细高效负离子口罩用无纺布的性

能如下:除非另有说明,本发明中所采用的百分数均为质量百分数。

83.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1