利用废旧纺织品制造阻燃帆布袋的生产工艺的制作方法

1.本发明涉及帆布袋制造技术领域,具体涉及利用废旧纺织品制造阻燃帆布袋的生产工艺。

背景技术:

2.帆布袋即用帆布做的袋子,随着越来越提倡环保,帆布袋逐渐走进日常生活,而设计师们又在其中加入了时尚元素,这让帆布袋渐渐火了起来。帆布袋相对来说比较环保,耐久度和牢固度远远高于无纺布袋。

3.现有技术中的阻燃帆布一般是通过纱线成分配比、纺纱、织布、浸渍液制备、浸轧处理的工序制备而成,织布工序采用喷气织机或箭杆织机,按照如下流程进行:烧毛、退浆、煮练、漂白、丝光、染色、阻燃、氨熏、氧化、水洗、烘干、焙烘、预缩;该工艺提高了帆布的粘合强度,保障了帆布的阻燃性能。但是目前利用废旧纺织品制造阻燃帆布袋的工艺报道较少,无法保障帆布袋具有吸湿透气、强度、耐热阻燃等综合性能,同时缺乏配套的设备来去除纺织品内部的灰尘颗粒、金属杂质,以提高纺织品纤维短丝的洁净度。

技术实现要素:

4.本发明的目的在于提供一种利用废旧纺织品制造阻燃帆布袋的生产工艺,用于解决现有技术中无法保障帆布袋具有吸湿透气、强度、耐热阻燃等综合性能,同时缺乏配套的设备来去除纺织品内部的灰尘颗粒、金属杂质,以提高纺织品纤维短丝的洁净度的技术问题。

5.本发明的目的可以通过以下技术方案实现:

6.利用废旧纺织品制造阻燃帆布袋的生产工艺,包括以下步骤:

7.废旧纺织品前处理:将收集的废旧纺织品清洗、烘干后,通过切割粉碎磁选一体化设备进行连续的切割、粉碎、磁选工序,得到纺织品纤维短丝;通过浸渍过滤干燥设备对纺织品纤维短丝进行清洗液浸渍、过滤、干燥得到分离纤维短丝;

8.熔融喷丝:分离纤维短丝加热熔融后,经喷丝板喷丝成丝束,干燥得到再生纤维长丝;

9.阻燃整理:向再生纤维长丝的表面喷涂阻燃剂,干燥后得到阻燃再生纤维长丝;

10.纺纱织布:按照重量份,选取55~80份的阻燃再生纤维长丝、30~46份的棉纤维、15~30份的芳纶纤维,采取赛络纺工艺,确保每一根纱线上都含有阻燃再生纤维长丝,捻合成线,裁剪整理得到混纺纱线;混纺纱线按照经线密度45~65根/英寸、纬线密度65~80根/英寸进行编织得到帆布;

11.浸轧处理:将帆布置于浸渍液中浸轧处理,于140~160℃干燥2~3小时;

12.印刷缝合:采用丝网印刷或数码印刷在帆布表面印刷图案,车缝得到阻燃帆布袋。

13.作为本发明进一步改进的方案,熔融喷丝步骤中加热熔融通过螺杆挤出机,挤出温度为270~280℃,使用25~30℃的冷却风干燥,冷却风的风速为4~5m/s。

14.作为本发明进一步改进的方案,所述清洗液由以下重量份的原料混合制备而成:羟乙基纤维素8~15份、脂肪醇聚氧乙烯醚5~10份、碳酸氢钠3~8份、月桂酸二乙醇酰胺2~6份、柠檬酸8~15份、乙醇25~40份;废旧纺织品选自聚酯纤维面料的废旧纺织品。

15.作为本发明进一步改进的方案,所述阻燃剂由以下重量份的原料制备而成:三聚氰胺氰尿酸盐3~6份、三氧化二锑1~3份、脂肪醇聚氧乙烯醚5~12份、季戊四醇2~5份、乙醇12~25份。

16.作为本发明进一步改进的方案,所述浸渍液由以下重量份的原料制备而成:脂肪醇聚氧乙烯醚5~10份、环氧树脂3~6份、三聚氰胺氰尿酸盐1~3份、软水220~260份。

17.作为本发明进一步改进的方案,所述切割粉碎磁选一体化设备进行切割、粉碎的具体过程为:从进料斗加入清洗、烘干后的废旧纺织品,开启第一驱动电机,第一驱动电机驱动第一皮带轮转动,第一皮带轮通过第一传动皮带驱动第二皮带轮和辊轴转动,使得传送皮带输送废旧纺织品向前移动;

18.开启第二驱动电机,第二驱动电机驱动第四皮带轮转动,第四皮带轮驱动第二传动皮带转动,第二传动皮带通过第三皮带轮驱动主动齿轮转动,主动齿轮驱动与其啮合的从动齿轮转动,第一转动轴和第二转动轴均随之转动;

19.第一转动轴和第二转动轴转动的过程中,多个第一粉碎轴和第二粉碎轴也随之转动,相互交错的第一切割刀和第二切割刀对废旧纺织品进行切割粉碎,使得纺织品的经线、纬线分开,多次切割粉碎得到纺织品纤维短丝。

20.作为本发明进一步改进的方案,切割粉碎磁选一体化设备进行磁选的具体过程为:开启伺服电机,伺服电机通过联轴器驱动旋转磁铁和旋转筒转动,纺织品纤维短丝借助风力在磁选箱体内漂浮,内部的灰尘颗粒经通孔进入旋转筒内收集沉降,其中具有磁性的金属杂质会被吸附在旋转磁铁上。

21.作为本发明进一步改进的方案,浸渍过滤干燥设备清洗液浸渍、过滤、干燥的具体过程为:从进料口加入纺织品纤维短丝后,落入过滤框上,开启增压泵,清洗液通过进液管、进液腔从喷液头喷出,对纺织品纤维短丝进行浸渍清洗,驱动装置驱动旋转齿轮转动,旋转齿轮驱动与其啮合的升降齿条向上移动,升降齿条带动过滤框沿导向柱向上移动至清洗液上方;开启热风机后,干燥热风经热风腔、热风管喷出,对过滤框内的浸渍后纺织品纤维短丝进行吹风干燥,除去表面残留的水分和液体。

22.本发明具备下述有益效果:

23.1、本发明通过切割粉碎磁选一体化设备进行连续切割、粉碎、磁选,得到固定规格、不含金属杂质、洁净度高的聚酯纤维短丝,再通过浸渍过滤干燥设备进行清洗液浸渍、过滤、干燥,得到不含油性杂质、洁净度高的分离纤维短丝;阻燃整理和浸轧处理工序中,阻燃剂和浸渍液均含有阻燃成分,对再生纤维长丝和帆布进行阻燃整理,提高了帆布袋的耐热阻燃性能,纺纱织布工序通过添加棉纤维、芳纶纤维提高了帆布袋的吸湿透气性能、强度和耐热阻燃性能。

24.2、切割粉碎磁选一体化设备,通过相互交错的第一切割刀和第二切割刀对废旧纺织品进行切割粉碎,使得纺织品的经线、纬线分开,多次切割粉碎得到纺织品纤维短丝;循环磁选机构不仅促进废旧纺织品的连续切割粉碎,也利于纺织品内部灰尘颗粒、金属杂质的分离,提高纺织品纤维短丝的洁净度。

25.3、浸渍过滤干燥设备通过旋转齿轮、升降齿条实现过滤框的升降,多个喷液头喷射清洗液增加了清洗液与纺织品纤维短丝的接触面积,清洗液清洗溶解掉与其相容的杂质或纤维,未溶解的纤维短丝保留在过滤框内;从热风管喷出的多股热风对纤维短丝进行吹扫干燥得到供熔融喷丝的分离纤维短丝。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

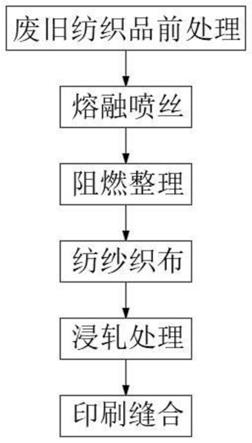

27.图1为本发明实施例中利用废旧纺织品制造阻燃帆布袋的生产工艺流程图;

28.图2为本发明实施例中切割粉碎磁选一体化设备的结构示意图;

29.图3为本发明实施例中切割粉碎磁选一体化设备去除运输箱体、磁选箱体后的结构示意图;

30.图4为本发明实施例中切割粉碎机构的配合结构示意图,图中未示出第二驱动电机和第二传动皮带;

31.图5为本发明实施例中第一粉碎轴和第一切割刀的配合结构示意图;

32.图6为本发明实施例中磁选结构的爆炸视图;

33.图7为本发明实施例中浸渍过滤干燥设备的结构示意图;

34.图8为本发明实施例中浸渍过滤干燥设备处于干燥状态下的结构示意图。

35.附图标记:100、机架;200、输送机构;210、运输箱体;211、进料斗;220、第一驱动电机;230、第一传动皮带;240、传送皮带;241、辊轴;242、第二皮带轮;250、第一皮带轮;300、切割粉碎机构;310、切割粉碎室;320、第二驱动电机;321、第四皮带轮;330、主动齿轮;331、第一转动轴;332、第三皮带轮;340、从动齿轮;341、第二转动轴;342、转动轴承;343、第一粉碎轴;344、第一切割刀;345、第二粉碎轴;346、第二切割刀;350、第二传动皮带;400、循环磁选机构;410、磁选箱体;411、过滤网;412、吹风腔;413、吹风口;420、鼓风机;430、磁选结构;431、伺服电机;432、旋转磁铁;433、旋转筒;434、联轴器;435、通孔;436、连接轴;500、浸渍箱;501、进料口;510、旋转齿轮;520、升降齿条;530、过滤框;540、挡板;550、导向柱;551、t形卡件;560、热风机;570、热风腔;580、热风管;590、增压泵;591、进液管;592、进液腔;593、喷液头。

具体实施方式

36.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.实施例1

38.如图1所示,本实施例提供一种利用废旧纺织品制造阻燃帆布袋的生产工艺,包括以下步骤:

39.废旧纺织品前处理:将收集的废旧纺织品清洗、烘干后,通过切割粉碎磁选一体化设备进行连续的切割、粉碎、磁选工序,得到纺织品纤维短丝;通过浸渍过滤干燥设备对纺织品纤维短丝进行清洗液浸渍、过滤、干燥得到分离纤维短丝;其中,清洗液由以下重量份的原料混合制备而成:羟乙基纤维素8~15份、脂肪醇聚氧乙烯醚5~10份、碳酸氢钠3~8份、月桂酸二乙醇酰胺2~6份、柠檬酸8~15份、乙醇25~40份;废旧纺织品选自聚酯纤维面料的废旧纺织品。清洗液成分中,含有具备增稠、悬浮、乳化功能的羟乙基纤维素,以及表面活性剂脂肪醇聚氧乙烯醚和月桂酸二乙醇酰胺,能够良好地溶解和洗涤废旧纺织品表面的油污,保持浸渍、过滤、烘干后的洁净度。

40.熔融喷丝:分离纤维短丝加热熔融后,经喷丝板喷丝成丝束,干燥得到再生纤维长丝;其中,加热熔融通过螺杆挤出机,挤出温度为270~280℃,使用25~30℃的冷却风干燥,冷却风的风速为4~5m/s。

41.阻燃整理:向再生纤维长丝的表面喷涂阻燃剂,干燥后得到阻燃再生纤维长丝;其中,阻燃剂由以下重量份的原料制备而成:三聚氰胺氰尿酸盐3~6份、三氧化二锑1~3份、脂肪醇聚氧乙烯醚5~12份、季戊四醇2~5份、乙醇12~25份。阻燃剂中含有三种阻燃成分三聚氰胺氰尿酸盐、三氧化二锑和季戊四醇,配合脂肪醇聚氧乙烯醚的表面活性作用,多种阻燃成分协同与再生纤维长丝表面结合,提高再生纤维长丝的耐热阻燃性能。

42.纺纱织布:按照重量份,选取55~80份的阻燃再生纤维长丝、30~46份的棉纤维、15~30份的芳纶纤维,采取赛络纺工艺,确保每一根纱线上都含有阻燃再生纤维长丝,捻合成线,裁剪整理得到混纺纱线;混纺纱线按照经线密度45~65根/英寸、纬线密度65~80根/英寸进行编织得到帆布;

43.浸轧处理:将帆布置于浸渍液中浸轧处理,于140~160℃干燥2~3小时;其中,浸渍液由以下重量份的原料制备而成:脂肪醇聚氧乙烯醚5~10份、环氧树脂3~6份、三聚氰胺氰尿酸盐1~3份、软水220~260份;浸渍液中由于含有阻燃成分三聚氰胺氰尿酸盐,在浸轧处理的过程中渗透结合到帆布中,进一步提高帆布的阻燃性能。

44.印刷缝合:采用丝网印刷或数码印刷在帆布表面印刷图案,车缝得到阻燃帆布袋。

45.本实施例利用废旧纺织品制造阻燃帆布袋的生产工艺,流程包括废旧纺织品前处理、熔融喷丝、阻燃整理、纺纱织布、浸轧处理、印刷缝合;其中,废旧纺织品前处理选取聚酯纤维面料的废旧纺织品,通过自主研发的切割粉碎磁选一体化设备进行连续切割、粉碎、磁选,得到固定规格、不含金属杂质、洁净度高的聚酯纤维短丝,再通过自主研发的浸渍过滤干燥设备进行清洗液浸渍、过滤、干燥,得到不含油性杂质、洁净度高的分离纤维短丝;阻燃整理和浸轧处理工序中,阻燃剂和浸渍液均含有阻燃成分,对再生纤维长丝和帆布进行阻燃整理,提高了帆布袋的耐热阻燃性能,纺纱织布工序通过添加棉纤维、芳纶纤维提高了帆布袋的吸湿透气性能、强度和耐高温性能;该生产工艺将废旧纺织品进行再利用,不仅能够得到高洁净度的再生纤维长丝,也能够得到吸湿透气、高强度、耐热阻燃的帆布袋,适合规模化应用。

46.实施例2

47.本实施例与实施例1的区别在于,清洗液由以下重量份的原料混合制备而成:羟乙基纤维素14份、脂肪醇聚氧乙烯醚9份、碳酸氢钠6份、月桂酸二乙醇酰胺5份、柠檬酸12份、乙醇35份。

48.阻燃剂由以下重量份的原料制备而成:三聚氰胺氰尿酸盐5份、三氧化二锑3份、脂肪醇聚氧乙烯醚11份、季戊四醇4份、乙醇22份。

49.浸渍液由以下重量份的原料制备而成:脂肪醇聚氧乙烯醚9份、环氧树脂5份、三聚氰胺氰尿酸盐3份、软水252份。

50.实施例3

51.本实施例与实施例1的区别在于,清洗液由以下重量份的原料混合制备而成:羟乙基纤维素13份、脂肪醇聚氧乙烯醚8份、碳酸氢钠6份、月桂酸二乙醇酰胺5份、柠檬酸13份、乙醇35份。

52.阻燃剂由以下重量份的原料制备而成:三聚氰胺氰尿酸盐5份、三氧化二锑2份、脂肪醇聚氧乙烯醚10份、季戊四醇4份、乙醇18份。

53.浸渍液由以下重量份的原料制备而成:脂肪醇聚氧乙烯醚8份、环氧树脂4份、三聚氰胺氰尿酸盐2份、软水250份。

54.实施例4

55.如图2-3所示,本实施例提供一种切割粉碎磁选一体化设备,用于对清洗、烘干后的废旧纺织品进行连续化的切割、粉碎和去除磁性金属杂质,包括机架100、输送机构200、切割粉碎机构300和循环磁选机构400,输送机构200设于机架100的顶部一侧,切割粉碎机构300设于机架100的顶部另一侧,循环磁选机构400设于切割粉碎机构300的下方。

56.具体地,输送机构200包括运输箱体210、第一驱动电机220、第一传动皮带230、传送皮带240,第一驱动电机220安装于机架100的侧壁,第一驱动电机220的电机轴紧配合有第一皮带轮250,传送皮带240位于运输箱体210内,传送皮带240围合而成的区域内设有多个辊轴241,靠近第一驱动电机220的其中一个辊轴241端部连接有第二皮带轮242,第一传动皮带230涨紧环绕在第一皮带轮250和第二皮带轮242的外围,运输箱体210远离切割粉碎机构300的一侧顶部设有进料斗211。

57.当从进料斗211加入清洗、烘干后的废旧纺织品,开启第一驱动电机220,第一驱动电机220驱动第一皮带轮250转动,第一皮带轮250通过第一传动皮带230驱动第二皮带轮242和辊轴241转动,使得传送皮带240输送废旧纺织品向前移动。

58.如图2-5所示,切割粉碎机构300包括切割粉碎室310、第二驱动电机320、主动齿轮330、从动齿轮340,第二驱动电机320设于机架100的上方,主动齿轮330与从动齿轮340均设于切割粉碎室310同一侧的外部且相互啮合,主动齿轮330的轴心设有伸入切割粉碎室310的第一转动轴331,从动齿轮340的轴心设有伸入切割粉碎室310的第二转动轴341,第一转动轴331端部位于主动齿轮330的外部设有第三皮带轮332,第二驱动电机320的电机轴紧配合有第四皮带轮321,第二传动皮带350涨紧环绕在第三皮带轮332与第四皮带轮321的外围。当开启第二驱动电机320后,第二驱动电机320驱动第四皮带轮321转动,第四皮带轮321驱动第二传动皮带350转动,第二传动皮带350通过第三皮带轮332驱动主动齿轮330转动,主动齿轮330驱动与其啮合的从动齿轮340转动,第一转动轴331和第二转动轴341均随之转动。

59.第一转动轴331和第二转动轴341的另一端均设连接有转动轴承342,第一转动轴331外围位于转动轴承342与主动齿轮330之间等距设置多个第一粉碎轴343,第一粉碎轴343的外围环形阵列分布多个第一切割刀344;第二转动轴341外围位于转动轴承342与从动

齿轮340之间等距设置多个第二粉碎轴345,第二粉碎轴345的外围环形阵列分布多个第二切割刀346,第一切割刀344与第二切割刀346相互交错设置。第一转动轴331和第二转动轴341转动的过程中,多个第一粉碎轴343和第二粉碎轴345也随之转动,相互交错的第一切割刀344和第二切割刀346对废旧纺织品进行切割粉碎,使得纺织品的经线、纬线分开,多次切割粉碎得到纺织品纤维短丝。

60.如图2-3、图6所示,循环磁选机构400包括磁选箱体410、鼓风机420、磁选结构430,磁选箱体410设于切割粉碎室310的下方且二者交界处设有过滤网411,鼓风机420设于磁选箱体410的外壁且通过吹风管连接有置于磁选箱体410内壁的吹风腔412,吹风腔412上连接有多个倾斜向上的吹风口413,过滤网411的网孔直径为1~2cm;磁选结构430包括伺服电机431、旋转磁铁432、旋转筒433,伺服电机431从机架100的底部伸入后通过联轴器434与置于磁选箱体410内的旋转磁铁432连接,旋转筒433套设于旋转磁铁432的外围,旋转筒433上均匀分布有直径1~2cm的通孔435,旋转磁铁432的外围分布有永磁体且其一端设有与联轴器434连接的连接轴436。

61.当废旧纺织品被粉碎至尺寸小于过滤网411网孔尺寸后,进入磁选箱体410内,鼓风机420产生的风力经吹风腔412进入多个吹风口413内,将未进入磁选箱体410的废旧纺织品吹入切割粉碎室310内,进行连续的切割粉碎,直至得到尺寸小于过滤网411网孔尺寸的纺织品纤维短丝;开启伺服电机431后,伺服电机431通过联轴器434驱动旋转磁铁432和旋转筒433转动,纺织品纤维短丝借助风力在磁选箱体410内漂浮,内部的灰尘颗粒经通孔435进入旋转筒433内收集沉降,其中具有磁性的金属杂质会被吸附在旋转磁铁432上;循环磁选机构400不仅促进废旧纺织品的连续切割粉碎,也利于纺织品内部灰尘颗粒、金属杂质的分离,提高纺织品纤维短丝的洁净度。

62.实施例5

63.如图7-8所示,本实施例提供一种浸渍过滤干燥设备,包括浸渍箱500,浸渍箱500内设有升降过滤机构、烘干机构,升降过滤机构包括旋转齿轮510、升降齿条520、过滤框530,旋转齿轮510通过驱动装置如驱动电机驱动旋转,升降齿条520从浸渍箱500的顶部中心贯穿伸入浸渍箱500腔体内,旋转齿轮510设于浸渍箱500的顶部且与升降齿条520啮合,过滤框530设于升降齿条520的底部外围,过滤框530的两侧设有挡板540,挡板540内贯穿设有导向柱550,导向柱550的一端与浸渍箱500的底部连接,另一端设有t形卡件551;烘干机构包括热风机560、热风腔570、热风管580,热风机560设于浸渍箱500的顶部两侧,热风腔570的截面呈u形且设于浸渍箱500壳体内,热风机560与热风腔570连通,多个热风管580设于热风腔570的内壁且与热风腔570连通;过滤框530的过滤孔直径为1~2cm。

64.浸渍箱500的顶部设有进料口501,底部设有增压泵590,增压泵590连接有从浸渍箱500底部伸入的进液管591,进液管591的端部设有水平的进液腔592,进液腔592上设有多个朝上的喷液头593。

65.浸渍过滤干燥设备的设置,从进料口501加入纺织品纤维短丝后,会落入过滤框530上,开启增压泵590,清洗液通过进液管591、进液腔592从喷液头593喷出,对纺织品纤维短丝进行浸渍清洗,清洗一段时间后,驱动装置驱动旋转齿轮510转动,旋转齿轮510驱动与其啮合的升降齿条520向上移动,升降齿条520带动过滤框530沿导向柱550向上移动至清洗液上方;开启热风机560后,干燥热风经热风腔570、热风管580喷出,对过滤框530内的浸渍

后纺织品纤维短丝进行吹风干燥,除去表面残留的水分和液体。

66.该浸渍过滤干燥设备通过旋转齿轮510、升降齿条520实现过滤框530的升降,多个喷液头593喷射清洗液增加了清洗液与纺织品纤维短丝的接触面积,清洗液清洗溶解掉与其相容的杂质或纤维,未溶解的纤维短丝保留在过滤框530内;从热风管580喷出的多股热风对纤维短丝进行吹扫干燥得到供熔融喷丝的分离纤维短丝。

67.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

68.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

69.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1