一种新型浆纱上浆剂及其制备方法与流程

1.本发明属于纺织助剂技术领域,涉及一种新型浆纱上浆剂的制备方法以及采用该制备方法制得的新型浆纱上浆剂。

背景技术:

2.上浆剂,是纱线在织造之前的表面处理的一种精细化学品。良好的浆纱上浆剂必须具有和纱线良好的结合力、成膜性、毛羽抱束性能、减摩性,以及和纱线一致的断裂拉伸性能,从而提高纱线的可纺性、减少断头、提高织机效率;同时上浆剂还必须具有退浆彻底,不影响布匹的印染,以及具有可降解性能,不会造成对环境的影响。因此综合性能好,可生物降解的浆纱上浆剂,一直是纺织工业领域研究开发的热点之一。

3.聚乙烯醇pva是综合性能较好的浆纱上浆剂,具有良好的成膜性、毛羽抱束性和柔韧性,退浆性能也较好。但是聚乙烯醇进入生态环境后很难生物降解,对环境影响很大。聚酯浆纱上浆剂,是性能较聚乙烯醇pva优越的新型上浆剂,但其也具有不可生物降解或降解困难的特点,不符合绿色环保的要求。

4.以玉米淀粉、木薯淀粉为原料的传统淀粉基浆纱上浆剂,包括氧化淀粉、磷酸酯淀粉、醋酸酯淀粉、缩醛基改性淀粉、丙烯酸(丙烯酰胺)、丙烯酸酯(甲基丙烯酸酯)、马来酸酐、马来酸单烷基酯、马来酸酸双烷基酯等具有不饱和双键的活性单体接枝改性的淀粉上浆剂,在一定程度上改进了上浆剂的可生物降解性,但是在成膜性、膜韧性、以及膜吸湿性等方面还存在明显不足;同时上浆过程损耗大,浆纱在织造过程掉粉严重、纱线易拉断、吸湿粘连、毛羽抱束性不好,织机效率低等不足。

5.基于上述分析,本技术经过长期的研究和实践,结合浆纱、退浆、织造过程的实际情况,从分子水平的角度,设计并合成了新型绿色环保浆纱上浆剂,用于棉纱、棉涤混纺纱、棉毛混纺纱线的上浆处理过程,获得了较好的综合性能。

技术实现要素:

6.鉴于上述不足,本技术公开了一种新型浆纱上浆剂,改善了传统的浆纱上浆剂不可生物降解或生物降解困难、成膜性、膜韧性、膜吸湿性低、上浆损耗大等缺陷。

7.本发明是通过如下手段实现的:

8.本发明提供的新型浆纱上浆剂,是以玉米淀粉、木薯淀粉为原料,尤其是玉米淀粉,来源丰富、稳定。通过化学反应对淀粉分子结构进行修饰,得到的具有特定性能侧链结构的改性淀粉类浆纱上浆剂。

9.本发明提供的新型浆纱上浆剂在合成过程中,采用醚化改性和接枝改性的手段,在淀粉高分子侧链上引入带有酰胺官能团、磺酸烷基官能团、季铵盐官能团的侧链结构,从而赋予上浆剂可生物降解性、高分散性、渗透性以及优异的成膜性、毛羽抱束性、抗静电性能和减摩性能,同时为纱线提供良好的亲和力;浆膜透明、柔韧、光滑、不发黏。

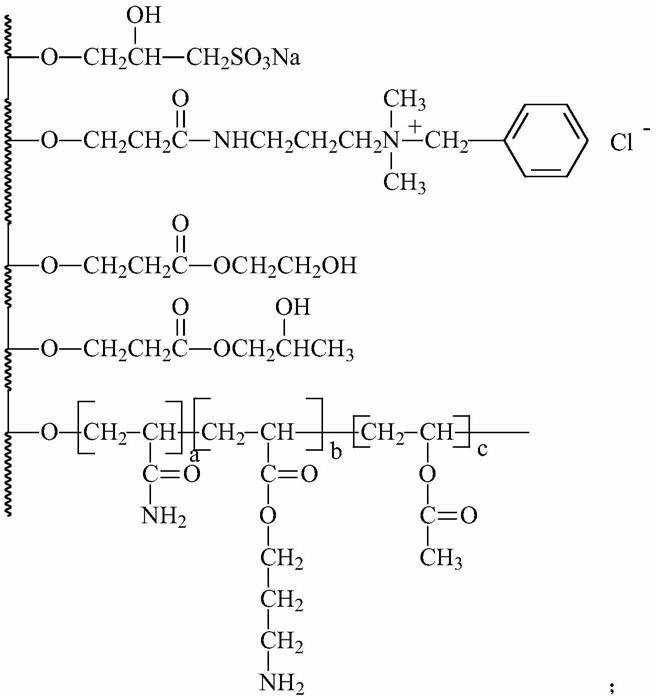

10.本发明提供的新型浆纱上浆剂的高分子结构表述如下:

[0011][0012]

其中磺酸盐基团,季铵盐基团、丙烯酸羟乙酯、丙烯酸羟丙基酯基团等是通过醚化反应接入到淀粉分子结构中;丙烯酰胺、丙烯酸氨基烷基酯基团、醋酸乙烯酯基团等是通过接枝共聚的方式引入到淀粉分子结构中。

[0013]

进一步的,用于淀粉分子结构修饰的改性剂包括:

[0014]3‑

氯

‑2‑

羟基丙基磺酸钠;丙烯酸羟乙酯、丙烯酸羟丙酯、丙烯酸烷氧基乙基酯、丙烯酸氨基烷基酯;甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、甲基丙烯酸烷氧基乙基酯、甲基丙烯酸氨烷基酯;丙烯酸酰胺、甲基丙烯酸酰胺;丙烯酸烷氧基乙基酰胺、甲基丙烯酸烷氧基乙基酰胺;醋酸乙烯酯、马来酸单烷基酯、马来酸双烷基酯、n

‑

烷基马来酸酰亚胺等等。

[0015]

进一步的,用于淀粉分子结构修饰的改性剂包括:

[0016]3‑

氯

‑2‑

羟基丙基磺酸钠、丙烯酸、丙烯酸羟丙基酯、丙烯酸羟乙酯、丙烯酸酰胺、丙烯酸烷氧基乙基酯、丙烯酸烷氧基乙基酰胺、丙烯酸氨基烷基酯、丙烯酸二甲基氨基烷基酯、甲基丙烯酸、甲基丙烯酸氨基烷基酯、马来酸单羟烷基酯、n

‑

烷基马来酸酰亚胺;丙烯酸酰胺基丙基二甲基苄基氯化铵、甲基丙烯酰胺基丙基二甲苄基氯化铵,丙烯酰氧基丙基二甲基苄基氯化铵等等。

[0017]

进一步的,所述丙烯酸氨基烷基酯包括:丙烯酸氨基乙基酯,丙烯酸氨基丙基酯等。

[0018]

利用上述改性剂对淀粉进行结构修饰,在淀粉结构中引入磺酸盐、氨基烷基、季铵盐等官能团,从而赋予改性的淀粉基浆纱上浆剂低起泡性、良好的成膜性和膜柔韧性、抗菌和抗静电性能、以及较好的渗透性。

[0019]

本发明提供的新型浆纱上浆剂中,改性剂用量占淀粉质量的10%~20%,尤其是

12%~18%,特别是14%~16%。改性剂超过20%,改性淀粉浆纱剂成本较高,同时会影响上浆剂的粘度和渗透性,影响吸湿性能。改性剂用量低于10%,性能改性不明显。

[0020]

在淀粉结构改性剂中,3

‑

氯

‑

2羟基丙基磺酸钠改性剂的用量,占所有改性剂用量的10%~30%,尤其是15%~20%;3

‑

氯

‑

2羟基丙基磺酸钠用量超过30%,一方面会增大浆纱剂的成本,同时煮浆过程有泡沫,影响成膜完整性,降低浆液的渗透性能,同时浆膜吸湿性较大,容易吸湿发粘。3

‑

氯

‑2‑

羟基丙基磺酸钠用量低于10%,浆液稳定性差,存放过程中容易发生浆液不均匀、浆膜易脆、柔性不足。

[0021]

在淀粉结构改性剂中,优先使用丙烯酸酰胺、丙烯酸羟乙酯、丙烯酸羟丙酯、丙烯酸氨基乙基酯、丙烯酰胺基丙基二甲基苄基氯化钠等活性单体,季铵盐单体丙烯酰胺基丙基二甲基苄基氯化铵、丙烯酰氧基丙基二甲基苄基氯化铵。季铵盐活性单体占改性单体总质量的2%~5%,尤其是3%~5%;季铵盐单体的引入主要赋予浆膜的抗静电性能、柔顺性和抗菌性能,用量低于2%,效果不明显;超过5%,成本高。

[0022]

在淀粉改性剂中,丙烯酸羟烷基酯,主要是指丙烯酸羟乙酯、丙烯酸羟丙酯;丙烯酸羟乙酯、丙烯酸羟丙酯的用量为1:1,丙烯酸羟烷基酯占总改性剂质量的2%~3%。

[0023]

本发明提供的新型浆纱上浆剂通过两步完成,首先将3

‑

氯

‑2‑

羟基丙基磺酸钠、丙烯酰胺基丙基二甲基苄基氯化铵、丙烯酸羟乙酯、丙烯酸羟丙酯等活性单体和淀粉在碱性条件下反应,利用淀粉分子中羟基和上述改性剂的双键进行加成醚化(michael addition reaction)或和氯

‑

碳间进行亲核缩合成醚反应,从而在淀粉高分子链的侧面引入短链结构。第一步反应结束后,不需要经过分离过程,直接向反应体系中键入丙烯酰胺、丙烯酸氨基丙基酯、醋酸乙烯酯单体,并加入引发剂(过硫酸胺)引发接枝共聚反应,在淀粉高分子侧链上引入共聚长链,以塑化淀粉,赋予成膜的柔韧性;以及浆液的高渗透性。

[0024]

本发明提供的新型浆纱上浆剂,接枝共聚反应使用的活性单体中,酰胺单体占50%,氨基酯单体占30%、醋酸乙烯酯单体占20%。

[0025]

本发明提供的新型浆纱上浆剂合成反应中,可以以水为反应介质,也可以以醇为反应介质。以醇为反应介质时,主要选择甲醇、乙醇等低碳醇,尤其是乙醇为介质。当采用水

‑

乙醇混合溶剂为反应介质时,水/乙醇的质量比控制在20:80~80:20之间,尤其是30:70~70:30之间。这样可以保证得到的改性淀粉浆纱上浆剂以细小均匀的固体粉末形式悬浮在介质中,便于产物的分离和干燥。

[0026]

本发明提供的新型浆纱上浆剂合成反应,在纯水介质中进行时,首先进行醚化反应;然后在进行介质共聚反应;得到的浆料水分散液直接加入到甲醇或乙醇中,析出上浆剂的固体,然后进行过滤分离。相比于直接采用水

‑

醇混合介质,反应过程在水中进行,相对比较安全环保。

[0027]

本发明提供的新型浆纱上浆剂合成反应,反应温度控制在30~90℃之间,尤其是50~80℃之间。醚化反应和接枝过程的反应温度范围可以相同,亦可以不同。

[0028]

本发明提供的新型浆纱上浆剂在进行结构修饰之前,需要首先将淀粉分散在水,或者水

‑

乙醇混合介质中,然后加入少量的氢氧化钠、或氢氧化钾进行处理,以活化淀粉,有利于后续的醚化和接枝共聚反应。氢氧化钠、氢氧化钾可以使用固体,也可以用水或乙醇

‑

水溶解配成10%~50%的碱溶液,尤其是30%~45%碱溶液。氢氧化钠、或氢氧化钾的使用量以控制在反应全过程中ph=8.0~9.0。

[0029]

本发明提供的新型浆纱上浆剂合成过程在常压下进行,合成反应时间控制在3~9小时,其中醚化反应时间控制在2~4小时,接枝共聚改性时间控制在1~5小时。

[0030]

本发明提供的新型浆纱上浆剂合成中,引发剂过硫酸氨的用量为共聚单体活性物总质量的1%~5%,尤其是2%~3%。

具体实施方式

[0031]

实施例1

[0032]

在10l的装有搅拌器、回流冷凝器、温度计、平衡加料器的夹套玻璃搅拌反应釜中,加入4l的水

‑

乙醇(2:8,m/m)混合溶剂,然后加入1.0kg玉米淀粉,开启搅拌电机,将淀粉充分均匀分散在介质中;通过平衡加料器加入浓度20%的氢氧化钠水溶液,调节体系ph=9.0;反应釜的夹套中通入温度80℃的热水或常温水,控制反应釜物料温度在55~65℃;向体系加入3

‑

氯

‑

2羟基丙基磺酸钠25g、丙烯酰胺基丙基二甲苄基氯化铵季铵盐单体4.5g,丙烯酸羟乙酯2g,丙烯酸羟丙酯2g,乙二醇单甲醚丙烯酸酯1.5g,充分搅拌混合均匀后,恒定体系温度在60~70℃进行醚化反应3小时;然后向体系中加入丙烯酰胺55g、丙烯酸氨基丙基酯33g,醋酸乙烯酯22g;充分混合均匀后;由平衡加料器加入1g过硫酸铵引发接枝共聚反应;控制温度在70~75℃反应3小时,再次补加过硫酸铵1g,继续搅拌反应2小时;反应过程中通过碱液维持体系ph9.0,结束反应后,降温,过滤,用少量的乙醇洗涤滤饼,干燥,得到白色粉状淀粉改性绿色浆纱上浆剂1124g,收率98.2%。

[0033]

实施例2

[0034]

在10l的装有搅拌器、回流冷凝器、温度计、平衡加料器的夹套玻璃搅拌反应釜中,加入4l的水

‑

乙醇(3:7,m/m)混合溶剂,然后加入1.0kg玉米淀粉,开启搅拌电机,将淀粉充分均匀分散在介质中;通过平衡加料器加入浓度30%的氢氧化钠水溶液,调节体系ph=8.5;反应釜的夹套中通入温度80℃的热水或常温水,控制反应釜物料温度在65~75℃;向体系加入3

‑

氯

‑

2羟基丙基磺酸钠30g、甲基丙烯酰胺基丙基二甲苄基氯化铵季铵盐单体4g,甲基丙烯酸羟乙酯1.5g,甲基丙烯酸羟丙酯1.5g,乙二醇单丁醚甲基丙烯酸酯2g,充分搅拌混合均匀后,恒定体系温度在70~75℃进行醚化反应2小时;然后向体系中加入甲基丙烯酰胺55g、甲基丙烯酸氨基乙基酯33g,马来酸单甲基酯10g、马来酸双乙基酯12g;充分混合均匀后;由平衡加料器加入2g过硫酸铵引发接枝共聚反应;控制温度在70~75℃反应2小时,再次补加过硫酸铵1g,继续搅拌反应3小时;反应过程中通过碱液维持体系ph8.5,结束反应后,降温,过滤,用少量的乙醇洗涤滤饼,干燥,得到白色粉状淀粉改性绿色浆纱上浆剂1126g,收率98%。

[0035]

实施例3

[0036]

在10l的装有搅拌器、回流冷凝器、温度计、平衡加料器的夹套玻璃搅拌反应釜中,加入4l的水

‑

甲醇(7:3,m/m)混合溶剂,然后加入1.0kg玉米淀粉,开启搅拌电机,将淀粉充分均匀分散在介质中;通过平衡加料器加入浓度35%的氢氧化钠水溶液,调节体系ph=8.0;反应釜的夹套中通入温度60℃的热水或常温水,控制反应釜物料温度在45~55℃;向体系加入3

‑

氯

‑

2羟基丙基磺酸钠28g、丙烯酰氧基丙基二甲基苄基氯化铵单体5g,丙烯酸羟乙酯1.5g,甲基丙烯酸羟丙酯1.5g,乙二醇单甲醚甲基丙烯酸酯3g,充分搅拌混合均匀后,恒定体系温度在50~60℃进行醚化反应3小时;然后向体系中加入甲基丙烯酰胺60g、甲基

丙烯酸氨基乙基酯36g,醋酸乙烯酯16g、n

‑

甲基马来酸酰亚胺8g;充分混合均匀后;由平衡加料器加入3g过硫酸铵引发接枝共聚反应;控制温度在55~65℃反应2小时,再次补加过硫酸铵1g,继续搅拌反应3小时;反应过程中通过碱液维持体系ph8.0,结束反应后,降温,过滤,用少量的甲醇洗涤滤饼,干燥,得到白色粉状淀粉改性绿色浆纱上浆剂1078g,收率93%。

[0037]

实施例4

[0038]

在10l的装有搅拌器、回流冷凝器、温度计、平衡加料器的夹套玻璃搅拌反应釜中,加入5l的水,然后加入1.0kg玉米淀粉,开启搅拌电机,将淀粉充分均匀分散在介质中;通过平衡加料器加入浓度15%的氢氧化钠水溶液,调节体系ph=8.0;反应釜的夹套中通入温度90℃的热水或常温水,控制反应釜物料温度在75~85℃;向体系加入3

‑

氯

‑

2羟基丙基磺酸钠25g、丙烯酰氧基丙基二甲基苄基氯化铵单体5g,丙烯酸羟乙酯2g,丙烯酸羟丙酯2g,乙二醇单乙醚甲基丙烯酸酯2g,充分搅拌混合均匀后,恒定体系温度在75~85℃进行醚化反应4小时;然后向体系中加入甲基丙烯酰胺60g、甲基丙烯酸氨基乙基酯36g,醋酸乙烯酯12g、马来酸单甲基酯12g;充分混合均匀后;由平衡加料器加入2g过硫酸铵引发接枝共聚反应;控制温度在75~80℃反应2小时,再次补加过硫酸铵2g,继续搅拌反应2小时;反应过程中通过碱液维持体系ph8.0,结束反应后,降温。浆体系倒入10l乙醇溶液中分散,过滤,用少量的乙醇洗涤滤饼,干燥,得到白色粉状淀粉改性绿色浆纱上浆剂1040g,收率90%。

[0039]

实施例5

[0040]

在500l不锈钢夹套反应反应釜中,加入乙醇

‑

水(8:2,m/m)混溶溶剂250l,然后加入50kg玉米淀粉,开启搅拌,充分分散淀粉得到淀粉浆;通过加入氢氧化钠碱液调节体系ph=9.0;在反应釜的夹套中通入热水,维持物料温度在55~65℃之间,充分活化淀粉30分钟后,向体系加入3

‑

氯

‑2‑

羟基丙基磺酸钠1.2kg,丙烯酸酰胺基丙基二甲基苄基氯化铵季铵盐单体230g、丙烯酸羟乙酯和丙烯酸羟丙酯各100g;维持温度和{ph进行醚化反应4小时;然后向反应釜中加入丙烯酰胺300g、丙烯酸氨丙基酯180g,醋酸乙烯酯120g,和引发剂6g,充分混合均匀后,升温至75℃引发聚合反应,3小时后,补加过硫酸铵6g,继续反应2小时,结束反应;降温,过滤,用2kg乙醇淋洗滤饼,烘干,得到白色均匀浆纱上浆剂51.8kg,收率98.4%。

[0041]

试验例

[0042]

利用上述实施例得到的浆纱剂,经过煮浆后得到的浆纱液,在实验对棉纱进行模拟上浆实验中,得到的浆纱与原纱进行比较,结果发现,各组实施例得到的浆纱挺直、表面均匀,成膜完整,平滑,浆纱无毛羽。将浆纱进行摩擦磨损实验后观察,具体结果详见表1。

[0043]

表1各组浆纱基本性能

[0044][0045][0046]

根据表1的结果可知,采用本发明实施例制得的砂浆剂在对棉纱进行处理后,经摩擦后的浆纱表面无显著变化,无分叉、毛羽,无起皮,由此说明浆膜耐磨性好,浆纱具有较好的织造性能。

[0047]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1