一种提高纤维面料强度的生产工艺的制作方法

1.本发明涉及聚酯纤维材料技术领域,具体为一种提高纤维面料强度的生产工艺。

背景技术:

2.随着科学技术的不断提高,人们的生活水平也不断提高,从而导致人们对自身穿着的面料的要求也随之提高,而涤纶作为面料中较为常见的一种面料,其最大的优点是抗皱性和保形性很好,有较好的强度,但是具有吸湿性较差,易带静电,染色性差等问题,已经无法满足现在的人们需求。而其他面料各具有优点,但是强度不够。

技术实现要素:

3.本发明所解决的技术问题在于提供一种提高纤维面料强度的生产工艺,以解决上述背景技术中提出的问题。

4.本发明

5.所解决的技术问题采用以下技术方案来实现:一种提高纤维面料强度的生产工艺,包括高强纤维丝和功能纤维丝,其中纤维面料的生产工艺为:

6.s1、经高强纤维丝和功能纤维丝依次交替纺织,编织成面料,经纱密度为55~65根/英尺,纬纱为70~75根/英尺;

7.s2、树脂调配,选用双酚a环氧乙烯基酯与固化剂进行混合,搅拌均匀后留待备用;

8.s3、将调配好的树脂利用真空涂胶设备涂覆在面料中,将涂覆的面料放置在通风好的环境中。

9.作为本发明优选方案:所述高强纤维丝和功能纤维丝的比例为0.5~5:1;所述功能纤维丝为竹纤维丝、棉纤维丝、麻纤维丝、蚕丝纤维丝和聚酰胺纤维丝中的一种或几种的组合。

10.作为本发明优选方案:所述固化剂为环烷酸钴,双酚a环氧乙烯基酯与固化剂的质量比10:1。

11.作为本发明优选方案:所述s3中的真空度在

‑

0.09mpa以下;树脂涂层的厚度为5~10微米。

12.作为本发明优选方案:高强纤维丝的制备方法:

13.步骤一:无机母粒的制备,将聚酯切片与无机纤维通过混料机均匀搅拌混合后,通过造粒机双螺杆挤出造粒,收集第一遍母粒;将第一遍母粒通过风干机打干,再次放入到造粒机双螺杆挤出造粒,得到无机母粒,确保无机纤维在聚酯切片中混合均匀;

14.步骤二:纺丝工艺,将无机母粒进行干燥预结晶,并去除无机母粒中的水分;将无机母粒通过计量泵排料,进入纺丝箱体内,进行熔融纺丝,经环吹风冷却、上油、拉伸定型和卷绕得到高强纤维丝。

15.作为本发明优选方案:所述无机纤维在无机母粒中的质量分数为8~15%;无机纤维为玻璃纤维、石英玻璃纤维、硼纤维、陶瓷纤维和金属纤维中的一种或几种的混合。

16.作为本发明优选方案:所述拉伸定型是将丝在热辊上经过两道拉伸,第一道拉伸辊速为1200~1800m/min,第一道拉伸辊速为2000~2500m/min,热辊的温度为240~280℃;所述纺丝箱体内喷丝组件温度为:270~290℃;冷却风温度为15~25℃,风速为1.0~1.5m/s;喷丝孔直径为:0.2~0.4mm。

17.一种真空涂胶设备,用于将调配好的树脂涂覆在面料中,包括密封的机体、设置在机体内的输送架、设置在输送架上端的涂胶装置、安装在机体内远离涂胶装置一侧的固化炉,所述输送架穿过固化炉以对面料上的树脂进行固化,所述输送架两侧分别设有用于放置面料的送料轴和收料轴,收料轴通过伺服电机控制转动,用于拽拉布料在输送架上移动;

18.所述涂胶装置包括安装在输送架上端的台架、转动安装在台架上的涂抹辊、设置在涂抹辊一侧的胶辊,所述胶辊侧设有液槽;

19.所述输送架上分布设有输送辊,用于过度面料,涂抹辊与下端对应的输送辊相互作用挤压面料,完成涂覆。

20.作为本发明优选方案:所述台架的两端分别设有导杆,机体内对应导杆分别设有导套,所述导杆插入导套内滑动连接,台架的下端设有安装在机体相应位置的气缸,气缸的输出杆与台架固定连接,控制台架的升降移动。

21.作为本发明优选方案:所述机体上端设有用于抽真空的真空泵,机体的两端分别设有箱门,用于更换面料。

22.与现有技术相比,本发明的有益效果是:本发明通过高强纤维丝与功能纤维丝相互结合,使纤维面料即具有高强度,又具有特定的特性,满足各种需求,例如,高强纤维丝与竹纤维丝能够增加面料的耐磨性和染色性,具有天然抗菌、抑菌、除螨、防臭和抗紫外线功能;高强纤维丝与棉纤维丝能够增加面料的悬垂性和柔软性;高强纤维丝与聚酰胺纤维丝能够进一步加强面料的强度和耐磨性。本发明将高强纤维丝与功能纤维丝混纺编织的面料在经过树脂涂覆,进一步提升涂层与面料的连接牢固性,从而提升产品品质,树脂中的双酚a环氧乙烯基酯的分子链两端设有活泼的双键,能够迅速的固化并增加面料的强度,双酚a环氧乙烯基酯分子中具有仲羟基可以与纤维进行粘结,从而提高面料的整体强度。本发明中的无机纤维最重要的性能就是超强的硬度、强度和较低的密度,高强纤维丝通过无机纤维来增强纤维的力学强度,具有性能优良,成本低,品质稳定性好,能够满足大批量的生产。本发明利用真空涂胶设备,可将树脂均匀的涂覆在纤维表面,提高面料产品的一致性,并通过固化炉加快树脂的固化。

附图说明

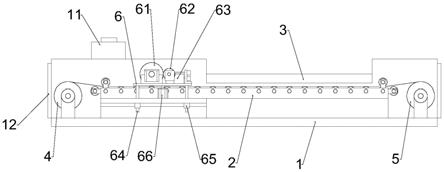

23.图1为本发明的真空涂胶设备;

24.图中标示:1、机体;2、输送架;3、固化炉;4、送料轴;5、收料轴;6、台架;11、真空泵;12、箱门;61、涂抹辊;62、胶辊;63、液槽;64、导杆;65、导套;66、气缸。

具体实施方式

25.为了使本发明的实现技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

26.实施例1

27.一种提高纤维面料强度的生产工艺,包括高强纤维丝和功能纤维丝,其中纤维面料的生产工艺为:

28.s1、经高强纤维丝和功能纤维丝依次交替纺织,编织成面料,经纱密度为55~65根/英尺,纬纱为70~75根/英尺;

29.s2、树脂调配,选用双酚a环氧乙烯基酯与固化剂进行混合,搅拌均匀后留待备用;

30.s3、将调配好的树脂利用真空涂胶设备涂覆在面料中,将涂覆的面料放置在通风好的环境中。

31.所述高强纤维丝和功能纤维丝的比例为0.5~5:1;所述功能纤维丝为竹纤维丝、棉纤维丝、麻纤维丝、蚕丝纤维丝和聚酰胺纤维丝中的一种或几种的组合。

32.所述固化剂为环烷酸钴,双酚a环氧乙烯基酯与固化剂的质量比10:1。

33.所述s3中的真空度在

‑

0.09mpa以下。

34.所述s3中树脂涂层的厚度为5~10微米。

35.高强纤维丝的制备方法:

36.步骤一:无机母粒的制备,将聚酯切片与无机纤维通过混料机均匀搅拌混合后,通过造粒机双螺杆挤出造粒,收集第一遍母粒;将第一遍母粒通过风干机打干,再次放入到造粒机双螺杆挤出造粒,得到无机母粒,确保无机纤维在聚酯切片中混合均匀;

37.步骤二:纺丝工艺,将无机母粒进行干燥预结晶,并去除无机母粒中的水分;将无机母粒通过计量泵排料,进入纺丝箱体内,进行熔融纺丝,经环吹风冷却、上油、拉伸定型和卷绕得到高强纤维丝。

38.所述无机纤维在无机母粒中的质量分数为8%;无机纤维为玻璃纤维、石英玻璃纤维、硼纤维、陶瓷纤维和金属纤维中的一种或几种的混合。

39.所述拉伸定型是将丝在热辊上经过两道拉伸,第一道拉伸辊速为1200~1800m/min,第一道拉伸辊速为2000~2500m/min,热辊的温度为240~280℃。

40.所述纺丝箱体内喷丝组件温度为:270~290℃;冷却风温度为15~25℃,风速为1.0~1.5m/s;喷丝孔直径为:0.2~0.4mm。

41.一种真空涂胶设备,用于将调配好的树脂涂覆在面料中,包括密封的机体1、设置在机体1内的输送架2、设置在输送架2上端的涂胶装置、安装在机体1内远离涂胶装置一侧的固化炉3,所述输送架2穿过固化炉3以对面料上的树脂进行固化,所述输送架2两侧分别设有用于放置面料的送料轴4和收料轴5,收料轴5通过伺服电机控制转动,用于拽拉布料在输送架2上移动;

42.所述涂胶装置包括安装在输送架上端的台架6、转动安装在台架6上的涂抹辊61、设置在涂抹辊61一侧的胶辊62,所述胶辊62侧设有液槽63;

43.所述输送架2上分布设有输送辊21,用于过度面料,涂抹辊61与下端对应的输送辊21相互作用挤压面料,完成涂覆。

44.所述台架6的两端分别设有导杆64,机体1内对应导杆64分别设有导套65,所述导杆64插入导套65内滑动连接,台架6的下端设有安装在机体1相应位置的气缸66,气缸66的输出杆与台架6固定连接,控制台架6的升降移动。

45.所述机体1上端设有用于抽真空的真空泵11,机体的两端分别设有箱门12,用于更换面料。

46.面料放置在送料轴4上,并通过输送架2缠绕在收料轴5上,收料轴5在伺服电机的带动下拉动面料在输送架3上移动,涂胶装置将树脂涂覆在面料上,涂覆好树脂的面料经过固化炉3经过紫外光固化,在通过收料轴5卷绕收起,机体1为密封结构,通过真空泵抽11真空。

47.实施例2

48.一种提高纤维面料强度的生产工艺,包括高强纤维丝和功能纤维丝,其中纤维面料的生产工艺为:

49.s1、经高强纤维丝和功能纤维丝依次交替纺织,编织成面料,经纱密度为55~65根/英尺,纬纱为70~75根/英尺;

50.s2、树脂调配,选用双酚a环氧乙烯基酯与固化剂进行混合,搅拌均匀后留待备用;

51.s3、将调配好的树脂利用真空涂胶设备涂覆在面料中,将涂覆的面料放置在通风好的环境中,静置固化。

52.所述高强纤维丝和功能纤维丝的比例为0.5~5:1;所述功能纤维丝为竹纤维丝、棉纤维丝、麻纤维丝、蚕丝纤维丝和聚酰胺纤维丝中的一种或几种的组合。

53.所述固化剂为环烷酸钴,双酚a环氧乙烯基酯与固化剂的质量比10:1。

54.所述s3中的真空度在

‑

0.09mpa以下。

55.所述s3中树脂涂层的厚度为5~10微米。

56.高强纤维丝的制备方法:

57.步骤一:无机母粒的制备,将聚酯切片与无机纤维通过混料机均匀搅拌混合后,通过造粒机双螺杆挤出造粒,收集第一遍母粒;将第一遍母粒通过风干机打干,再次放入到造粒机双螺杆挤出造粒,得到无机母粒,确保无机纤维在聚酯切片中混合均匀;

58.步骤二:纺丝工艺,将无机母粒进行干燥预结晶,并去除无机母粒中的水分;将无机母粒通过计量泵排料,进入纺丝箱体内,进行熔融纺丝,经环吹风冷却、上油、拉伸定型和卷绕得到高强纤维丝。

59.所述无机纤维在无机母粒中的质量分数为11%;无机纤维为玻璃纤维、石英玻璃纤维、硼纤维、陶瓷纤维和金属纤维中的一种或几种的混合。

60.所述拉伸定型是将丝在热辊上经过两道拉伸,第一道拉伸辊速为1200~1800m/min,第一道拉伸辊速为2000~2500m/min,热辊的温度为240~280℃。

61.所述纺丝箱体内喷丝组件温度为:270~290℃;冷却风温度为15~25℃,风速为1.0~1.5m/s;喷丝孔直径为:0.2~0.4mm。

62.一种真空涂胶设备,用于将调配好的树脂涂覆在面料中,包括密封的机体1、设置在机体1内的输送架2、设置在输送架2上端的涂胶装置、安装在机体1内远离涂胶装置一侧的固化炉3,所述输送架2穿过固化炉3以对面料上的树脂进行固化,所述输送架2两侧分别设有用于放置面料的送料轴4和收料轴5,收料轴5通过伺服电机控制转动,用于拽拉布料在输送架2上移动;

63.所述涂胶装置包括安装在输送架上端的台架6、转动安装在台架6上的涂抹辊61、设置在涂抹辊61一侧的胶辊62,所述胶辊62侧设有液槽63;

64.所述输送架2上分布设有输送辊21,用于过度面料,涂抹辊61与下端对应的输送辊21相互作用挤压面料,完成涂覆。

65.所述台架6的两端分别设有导杆64,机体1内对应导杆64分别设有导套65,所述导杆64插入导套65内滑动连接,台架6的下端设有安装在机体1相应位置的气缸66,气缸66的输出杆与台架6固定连接,控制台架6的升降移动。

66.所述机体1上端设有用于抽真空的真空泵11,机体的两端分别设有箱门12,用于更换面料。

67.面料放置在送料轴4上,并通过输送架2缠绕在收料轴5上,收料轴5在伺服电机的带动下拉动面料在输送架3上移动,涂胶装置将树脂涂覆在面料上,涂覆好树脂的面料经过固化炉3经过紫外光固化,在通过收料轴5卷绕收起,机体1为密封结构,通过真空泵抽11真空。

68.实施例3

69.一种提高纤维面料强度的生产工艺,包括高强纤维丝和功能纤维丝,其中纤维面料的生产工艺为:

70.s1、经高强纤维丝和功能纤维丝依次交替纺织,编织成面料,经纱密度为55~65根/英尺,纬纱为70~75根/英尺;

71.s2、树脂调配,选用双酚a环氧乙烯基酯与固化剂进行混合,搅拌均匀后留待备用;

72.s3、将调配好的树脂利用真空涂胶设备涂覆在面料中,将涂覆的面料放置在通风好的环境中,静置固化。

73.所述高强纤维丝和功能纤维丝的比例为0.5~5:1;所述功能纤维丝为竹纤维丝、棉纤维丝、麻纤维丝、蚕丝纤维丝和聚酰胺纤维丝中的一种或几种的组合。

74.所述固化剂为环烷酸钴,双酚a环氧乙烯基酯与固化剂的质量比10:1。

75.所述s3中的真空度在

‑

0.09mpa以下。

76.所述s3中树脂涂层的厚度为5~10微米。

77.高强纤维丝的制备方法:

78.步骤一:无机母粒的制备,将聚酯切片与无机纤维通过混料机均匀搅拌混合后,通过造粒机双螺杆挤出造粒,收集第一遍母粒;将第一遍母粒通过风干机打干,再次放入到造粒机双螺杆挤出造粒,得到无机母粒,确保无机纤维在聚酯切片中混合均匀;

79.步骤二:纺丝工艺,将无机母粒进行干燥预结晶,并去除无机母粒中的水分;将无机母粒通过计量泵排料,进入纺丝箱体内,进行熔融纺丝,经环吹风冷却、上油、拉伸定型和卷绕得到高强纤维丝。

80.所述无机纤维在无机母粒中的质量分数为15%;无机纤维为玻璃纤维、石英玻璃纤维、硼纤维、陶瓷纤维和金属纤维中的一种或几种的混合。

81.所述拉伸定型是将丝在热辊上经过两道拉伸,第一道拉伸辊速为1200~1800m/min,第一道拉伸辊速为2000~2500m/min,热辊的温度为240~280℃。

82.所述纺丝箱体内喷丝组件温度为:270~290℃;冷却风温度为15~25℃,风速为1.0~1.5m/s;喷丝孔直径为:0.2~0.4mm。

83.一种真空涂胶设备,用于将调配好的树脂涂覆在面料中,包括密封的机体1、设置在机体1内的输送架2、设置在输送架2上端的涂胶装置、安装在机体1内远离涂胶装置一侧的固化炉3,所述输送架2穿过固化炉3以对面料上的树脂进行固化,所述输送架2两侧分别设有用于放置面料的送料轴4和收料轴5,收料轴5通过伺服电机控制转动,用于拽拉布料在

输送架2上移动;

84.所述涂胶装置包括安装在输送架上端的台架6、转动安装在台架6上的涂抹辊61、设置在涂抹辊61一侧的胶辊62,所述胶辊62侧设有液槽63;

85.所述输送架2上分布设有输送辊21,用于过度面料,涂抹辊61与下端对应的输送辊21相互作用挤压面料,完成涂覆。

86.所述台架6的两端分别设有导杆64,机体1内对应导杆64分别设有导套65,所述导杆64插入导套65内滑动连接,台架6的下端设有安装在机体1相应位置的气缸66,气缸66的输出杆与台架6固定连接,控制台架6的升降移动。

87.所述机体1上端设有用于抽真空的真空泵11,机体的两端分别设有箱门12,用于更换面料。

88.面料放置在送料轴4上,并通过输送架2缠绕在收料轴5上,收料轴5在伺服电机的带动下拉动面料在输送架3上移动,涂胶装置将树脂涂覆在面料上,涂覆好树脂的面料经过固化炉3经过紫外光固化,在通过收料轴5卷绕收起,机体1为密封结构,通过真空泵抽11真空。

89.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明的要求保护范围由所附的权利要求书及其等效物界定。需要说明的是,在本文中,如若存在第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1