一种复合型耐磨面料的制作方法

1.本技术属于面料技术领域,具体涉及一种复合型耐磨面料。

背景技术:

2.传统面料通常采用棉、麻、蚕丝等天然纤维纺织而成,天然纤维通常具有吸湿、透气、对身体无害等优点,但天然纤维容易起皱、变形,且容易磨损。人造纤维是以聚合物为原料,经过化学处理与机械加工而制得的化学纤维。人造纤维一般具有与天然纤维相似的性能,有良好的吸湿性、透气性和染色性,手感柔软,富有光泽,是一类重要的纺织材料。

3.为了改善天然纤维在性能方面的缺陷,可以采用以下几种方式:一是采用天然纤维与人造纤维混纺;二是在天然纤维面料上复合人造纤维面料;三是在天然纤维面料上附着保护层。中国专利文献cn 112760998 a公开了一种耐磨防皱面料,通过在基布层上涂布耐磨防皱涂料提高面料的耐磨防皱性能,其耐磨防皱涂料包括聚氨酯、环氧树脂、聚酯纤维、聚酰胺、分散剂、聚四氢呋喃、丙烯酸丁酯、有机硅树脂、乙基纤维素、石墨烯、玻璃纤维、颜料、羟基硅油、碳纤维、固化剂、有机溶剂。将该耐磨防皱涂料涂覆与基布层之后可以有效提高基布层的耐磨性和防皱性。但是,该耐磨防皱涂料为有机体系,采用了有机溶剂,有机的耐磨防皱涂料不仅不利于环保,而且需要在50

‑

60℃的条件下将基布层在其中浸渍4小时,之后在80

‑

90℃烘干,长时间浸泡于有机溶剂中容易会对基布层造成一定的损伤,最终影响面料的性能。

4.因此,有必要开发一种更为环保的基布处理方式,在提高基布层的耐磨性的同时,尽可能降低对环境的污染,同时不存在损伤基布层的可能,获得性能更加优异的耐磨面料。

技术实现要素:

5.为了解决上述问题,本技术公开了一种复合型耐磨面料,在耐磨层添加了适量的改性纳米二氧化硅,可以有效提高面料的耐磨性能,所制备的面料不易磨损,寿命更长;耐磨层采用水性体系,更为环保,且不会损伤基布层;另外,耐磨层为紫外光固化体系,可在紫外光照射下固化获得耐磨层,固化温度低。

6.本技术提供一种复合型耐磨面料,采用如下的技术方案:

7.一种复合型耐磨面料,包括基布层和耐磨层,所述耐磨层包括如下重量份的各组分:水性聚氨酯丙烯酸酯50

‑

70份、活性稀释剂10

‑

20份、改性纳米二氧化硅20

‑

30份、分散剂0.2

‑

2份、光引发剂0.5

‑

3份、去离子水10

‑

30份。

8.作为优选,上述活性稀释剂为甲基丙烯酸羟乙酯、三丙二醇二丙烯酸酯、二丙二醇二丙烯酸酯、四氢呋喃丙烯酸酯、三羟甲基丙烷三丙烯酸酯、季戊四醇三丙烯酸酯中的一种或几种。

9.作为优选,上述改性纳米二氧化硅所用的改性剂为带有双键的硅烷偶联剂。

10.作为优选,上述带有双键的硅烷偶联剂的硅烷偶联剂为硅烷偶联剂kh

‑

570、硅烷偶联剂a

‑

171、硅烷偶联剂a

‑

151、防霉硅烷偶联剂中的一种或几种。

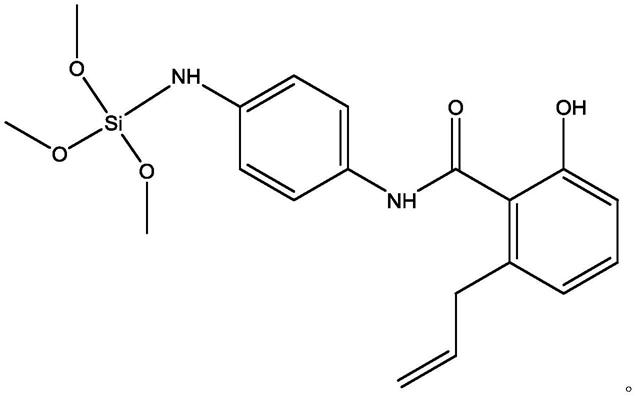

11.作为优选,上述防霉硅烷偶联剂的结构式为:

[0012][0013]

所述防霉硅烷偶联剂采用如下方法制备而成:

[0014]

步骤一:向反应釜内加入足量的dmf,并将2

‑

烯丙基

‑6‑

羟基苯甲酸苯酯和对苯二胺按照摩尔比1:2加入反应釜内,搅拌溶解,升温至180℃,回流反应4小时,然后在0.4mpa压力下减压蒸馏除去溶剂和未反应的物质,之后升高压力至0.7mpa,减压蒸馏出中沸物,中沸物结晶、干燥、粉碎得到产物一,2

‑

烯丙基

‑6‑

羟基苯甲酸苯酯和对苯二胺按照摩尔比为1:1,反应方程式为:

[0015][0016]

步骤二:将产物一和足量的dmf加入反应釜内,加热搅拌溶解,然后按照与产物一的摩尔比为1:1加入三甲氧基硅烷,并加入30ppm的铂催化剂,搅拌加热至100℃,反应10小时,减压蒸馏除去dmf得到防霉硅烷偶联剂,反应方程式为:

[0017][0018]

作为优选,上述改性纳米二氧化硅的制备方法为:将乙醇配制成质量百分比为85

‑

95%的乙醇水溶液,然后加入硅烷偶联剂水解一定时间,再加入纳米二氧化硅,改性处理20

‑

30min,过滤、洗涤、干燥,得到改性纳米二氧化硅。

[0019]

作为优选,上述分散剂为聚羧酸盐类分散剂。

[0020]

作为优选,上述光引发剂为夺氢型光引发剂、裂解型光引发剂、酰基膦氧化物中的一种或几种。

[0021]

作为优选,上述光引发剂为苯甲酰甲酸甲酯、1

‑

羟基环己基苯基甲酮、异丙基硫杂蒽酮、2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦中的一种或几种。

[0022]

作为优选,上述的复合型耐磨面料,采用如下方法制备而成:

[0023]

(1)将水性聚氨酯丙烯酸酯、活性稀释剂、去离子水和分散剂加入搅拌釜内,搅拌均匀,然后加入改性纳米二氧化硅,使改性纳米二氧化硅均匀分散,最后加入光引发剂搅拌均匀得到耐磨料;

[0024]

(2)将耐磨料涂覆于基布层的表面,紫外光固化后获得复合型耐磨面料。

[0025]

本技术具有如下的有益效果:

[0026]

(1)本技术的复合型耐磨面料,在耐磨层添加了适量的改性纳米二氧化硅,可以有效提高面料的耐磨性能,所制备的面料不易磨损,寿命更长,防风效果好;耐磨层采用水性体系,更为环保,且不会损伤基布层;另外,耐磨层为紫外光固化体系,可在紫外光照射下固化获得耐磨层,固化温度低。

[0027]

(2)本技术中改性纳米二氧化硅所用的改性剂为带有双键的硅烷偶联剂,双键可以与聚氨酯丙烯酸酯发生键合,一方面可以将纳米二氧化硅粒子固定在树脂上,另一方面可以对纳米二氧化硅粒子产生一定的“牵引”作用,使纳米二氧化硅粒子更加均匀地排列于耐磨层表面,进一步改善耐磨性能。

[0028]

(3)本技术中改性纳米二氧化硅的改性剂可以选择防霉硅烷偶联剂,该防霉硅烷偶联剂中除了具有可以与聚氨酯丙烯酸酯发生键合反应的双键,还具有防霉剂水杨酰苯胺的结构,可以对面料起到有效的防霉作用,尤其对于潮湿环境中的面料存放,可以起到很好的防霉保护作用。

具体实施方式

[0029]

现在结合实施例对本技术作进一步详细的说明。

[0030]

制备改性纳米二氧化硅:

[0031]

kh

‑

570改性纳米二氧化硅:将900ml乙醇加入100ml去离子水中配制成乙醇水溶液,然后加入20g硅烷偶联剂kh

‑

570,溶解后超声水解5min,再加入100g纳米二氧化硅,搅拌下改性处理30min,过滤、洗涤、干燥,得到kh

‑

570改性纳米二氧化硅。

[0032]

a

‑

171改性纳米二氧化硅:将900ml乙醇加入100ml去离子水中配制成乙醇水溶液,然后加入20g硅烷偶联剂a

‑

171,溶解后超声水解5min,再加入100g纳米二氧化硅,搅拌下改性处理30min,过滤、洗涤、干燥,得到a

‑

171改性纳米二氧化硅。

[0033]

a

‑

151改性纳米二氧化硅:将900ml乙醇加入100ml去离子水中配制成乙醇水溶液,然后加入20g硅烷偶联剂a

‑

151,溶解后超声水解5min,再加入100g纳米二氧化硅,搅拌下改性处理30min,过滤、洗涤、干燥,得到a

‑

151改性纳米二氧化硅。

[0034]

防霉改性纳米二氧化硅:将900ml乙醇加入100ml去离子水中配制成乙醇水溶液,然后加入20g防霉硅烷偶联剂,加热至50℃溶解后超声水解5min,再加入100g纳米二氧化硅,搅拌下改性处理30min,过滤、洗涤、干燥,得到防霉改性纳米二氧化硅。

[0035]

kh

‑

550改性纳米二氧化硅:将900ml乙醇加入100ml去离子水中配制成乙醇水溶

液,然后加入20g硅烷偶联剂kh

‑

550,溶解后超声水解5min,再加入100g纳米二氧化硅,搅拌下改性处理30min,过滤、洗涤、干燥,得到kh

‑

550改性纳米二氧化硅。

[0036]

各实施例和对比例所用的基布层为克重为65g/m2的涤纶坯布。

[0037]

实施例1

[0038]

(1)将50g水性聚氨酯丙烯酸酯、5g甲基丙烯酸羟乙酯、5g三羟甲基丙烷三丙烯酸酯、10g去离子水和0.2g sn

‑

5040加入搅拌釜内,搅拌均匀,然后加入20g a

‑

171改性纳米二氧化硅,1200r/min搅拌30min,使a

‑

171改性纳米二氧化硅均匀分散,最后加入0.5g苯甲酰甲酸甲酯,搅拌均匀得到耐磨料;

[0039]

(2)采用辊涂方式将耐磨料均匀涂覆于基布层的表面,涂布量为10g/m2,紫外光固化后获得复合型耐磨面料,其中,紫外光固化的固化能量为600mj/cm2,固化速度为8mm/s。

[0040]

实施例2

[0041]

(1)将55g水性聚氨酯丙烯酸酯、10g三丙二醇二丙烯酸酯、3g季戊四醇三丙烯酸酯、15g去离子水和0.7g orotan731a加入搅拌釜内,搅拌均匀,然后加入22g kh

‑

570改性纳米二氧化硅,1200r/min搅拌30min,使kh

‑

570改性纳米二氧化硅均匀分散,最后加入1.2g 1

‑

羟基环己基苯基甲酮,搅拌均匀得到耐磨料;

[0042]

(2)采用辊涂方式将耐磨料均匀涂覆于基布层的表面,涂布量为10g/m2,紫外光固化后获得复合型耐磨面料,其中,紫外光固化的固化能量为600mj/cm2,固化速度为8mm/s。

[0043]

实施例3

[0044]

(1)将65g水性聚氨酯丙烯酸酯、10g二丙二醇二丙烯酸酯、8g三羟甲基丙烷三丙烯酸酯、25g去离子水和1.6g sn

‑

5040加入搅拌釜内,搅拌均匀,然后加入28g a

‑

151改性纳米二氧化硅,1200r/min搅拌30min,使a

‑

151改性纳米二氧化硅均匀分散,最后加入2.3g异丙基硫杂蒽酮,搅拌均匀得到耐磨料;

[0045]

(2)采用辊涂方式将耐磨料均匀涂覆于基布层的表面,涂布量为10g/m2,紫外光固化后获得复合型耐磨面料,其中,紫外光固化的固化能量为600mj/cm2,固化速度为8mm/s。

[0046]

实施例4

[0047]

(1)将70g水性聚氨酯丙烯酸酯、10g甲基丙烯酸羟乙酯、10g三羟甲基丙烷三丙烯酸酯、30g去离子水和2g orotan731a加入搅拌釜内,搅拌均匀,然后加入15g kh

‑

570改性纳米二氧化硅和15g a

‑

171改性纳米二氧化硅,1200r/min搅拌30min,使改性纳米二氧化硅均匀分散,最后加入3g 2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦,搅拌均匀得到耐磨料;

[0048]

(2)采用辊涂方式将耐磨料均匀涂覆于基布层的表面,涂布量为10g/m2,紫外光固化后获得复合型耐磨面料,其中,紫外光固化的固化能量为600mj/cm2,固化速度为8mm/s。

[0049]

实施例5

[0050]

(1)将60g水性聚氨酯丙烯酸酯、5g三丙二醇二丙烯酸酯、10g三羟甲基丙烷三丙烯酸酯、20g去离子水和1.1g orotan731a加入搅拌釜内,搅拌均匀,然后加入25g kh

‑

570改性纳米二氧化硅,1200r/min搅拌30min,使kh

‑

570改性纳米二氧化硅均匀分散,最后加入1.8g 1

‑

羟基环己基苯基甲酮,搅拌均匀得到耐磨料;

[0051]

(2)采用辊涂方式将耐磨料均匀涂覆于基布层的表面,涂布量为10g/m2,紫外光固化后获得复合型耐磨面料,其中,紫外光固化的固化能量为600mj/cm2,固化速度为8mm/s。

[0052]

实施例6

[0053]

(1)将60g水性聚氨酯丙烯酸酯、5g三丙二醇二丙烯酸酯、10g三羟甲基丙烷三丙烯酸酯、20g去离子水和1.1g orotan731a加入搅拌釜内,搅拌均匀,然后加入25g防霉改性纳米二氧化硅,1200r/min搅拌30min,使防霉改性纳米二氧化硅均匀分散,最后加入1.8g 1

‑

羟基环己基苯基甲酮,搅拌均匀得到耐磨料;

[0054]

(2)采用辊涂方式将耐磨料均匀涂覆于基布层的表面,涂布量为10g/m2,紫外光固化后获得复合型耐磨面料,其中,紫外光固化的固化能量为600mj/cm2,固化速度为8mm/s。

[0055]

对比例1

[0056]

(1)将60g水性聚氨酯丙烯酸酯、5g三丙二醇二丙烯酸酯、10g三羟甲基丙烷三丙烯酸酯、20g去离子水和1.1g orotan731a加入搅拌釜内,搅拌均匀,然后加入25g kh

‑

550改性纳米二氧化硅,1200r/min搅拌30min,使kh

‑

550改性纳米二氧化硅均匀分散,最后加入1.8g 1

‑

羟基环己基苯基甲酮,搅拌均匀得到耐磨料;

[0057]

(2)采用辊涂方式将耐磨料均匀涂覆于基布层的表面,涂布量为10g/m2,紫外光固化后获得复合型耐磨面料,其中,紫外光固化的固化能量为600mj/cm2,固化速度为8mm/s。

[0058]

对比例2

[0059]

(1)将60g水性聚氨酯丙烯酸酯、5g三丙二醇二丙烯酸酯、10g三羟甲基丙烷三丙烯酸酯、20g去离子水和1.1g orotan731a加入搅拌釜内,搅拌均匀,然后加入22g kh

‑

570改性纳米二氧化硅和3g水杨酰苯胺,1200r/min搅拌30min,使kh

‑

570改性纳米二氧化硅和水杨酰苯胺均匀分散,最后加入1.8g 1

‑

羟基环己基苯基甲酮,搅拌均匀得到耐磨料;

[0060]

(2)采用辊涂方式将耐磨料均匀涂覆于基布层的表面,涂布量为10g/m2,紫外光固化后获得复合型耐磨面料,其中,紫外光固化的固化能量为600mj/cm2,固化速度为8mm/s。

[0061]

对实施例1

‑

6和对比例1

‑

2所获得的复合型耐磨面料进行测试,其中,耐磨性根据iso5981

‑

2007进行测试;抗菌性根据gb/t 20944.3

‑

2008进行测试,分别测试初始抗菌率和水洗60次后的抗菌率,以白色念珠菌为试验菌种。测试结果如表1所示。

[0062]

表1

[0063][0064][0065]

从表1可以看出,本技术实施例1

‑

6所制备的复合型耐磨面料的耐磨性达到1400回以上,具有良好的耐磨性,实施例6所制备的复合型耐磨面料的初始抗菌率达到99.4%,抗菌效果优异,而且在水洗60次后抗菌率仍然达到98.6%,说明本技术所制备的复合型耐磨面料具有持久的抗菌效果,另外,由于实施例6中所用的防霉偶联剂中含有本苯环结构,可

能对于耐磨性的提高有一定的益处,其耐磨性略高于实施例5。从对比例1可以看出,当对比例1中的填料为硅烷偶联剂kh

‑

550改性纳米二氧化硅时,耐磨性仅为1266回,这可能是由于kh

‑

550改性纳米二氧化硅不能与基体树脂发生有效的键合反应,纳米二氧化硅只是物理掺杂于耐磨层中,容易磨损。从对比例2可以看出,当对比例2中抗菌剂以水杨酰苯胺的方式单独添加时,所制备的耐磨性复合面料虽然也具有较好的初始抗菌率,但水洗60次后抗菌率显著下降至76.2%,抗菌持久性不佳。

[0066]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,通过上述的说明内容,相关工作人员完全可以在不偏离本项申请技术思想的范围内,进行多样的变更以及修改。本项申请的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1